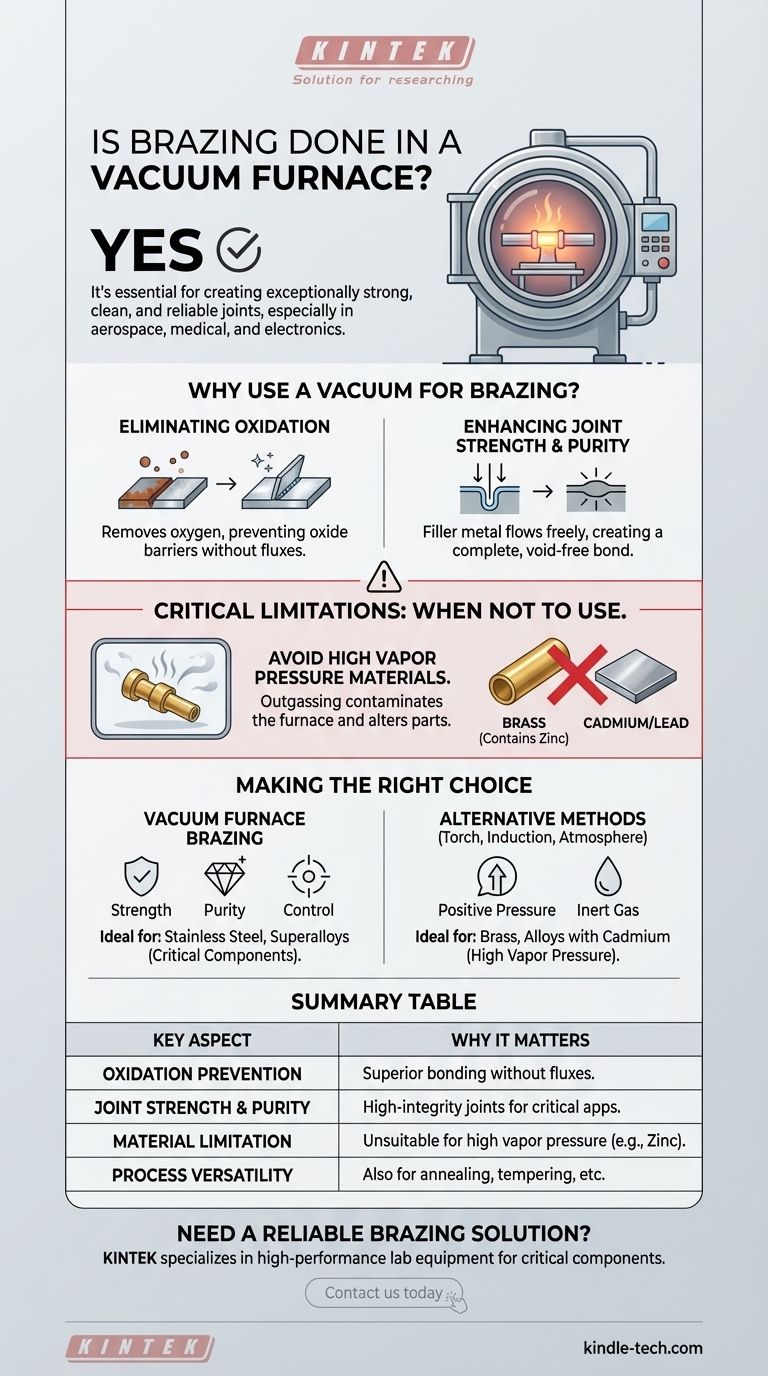

Ja, Löten wird häufig in einem Vakuumofen durchgeführt. Diese Methode ist unerlässlich, um außergewöhnlich starke, saubere und zuverlässige Verbindungen herzustellen. Industrien wie die Luft- und Raumfahrt, Medizin und Elektronik verlassen sich auf das Vakuumofenlöten für kritische Komponenten, bei denen die Integrität und Reinheit der Verbindung nicht verhandelbar sind.

Der Hauptzweck der Verwendung eines Vakuumofens zum Löten besteht nicht nur darin, die Teile zu erhitzen, sondern eine hochkontrollierte, aktive Umgebung zu schaffen. Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen verhindert das Vakuum Oxidation und ermöglicht es der Lotlegierung, eine überlegene metallurgische Verbindung ohne die Notwendigkeit chemischer Flussmittel zu bilden.

Warum ein Vakuum zum Löten verwenden?

Die Entscheidung, in einem Vakuumofen zu löten, wird durch die Notwendigkeit einer ultimativen Kontrolle über den Fügeprozess bestimmt. Das Vakuum selbst ist ein kritisches Werkzeug, das die Wechselwirkung der Metalle bei hohen Temperaturen grundlegend verändert.

Eliminierung von Oxidation und Kontamination

Bei Löttemperaturen reagieren die meisten Metalle sofort mit Sauerstoff in der Luft und bilden Oxide auf der Oberfläche. Diese Oxidschichten wirken als Barriere und verhindern, dass das Lotfüllmaterial die Grundmaterialien richtig benetzt und verbindet.

Ein Vakuumofen entfernt praktisch die gesamte Luft und eliminiert das Risiko der Oxidation. Dies führt zu hellen, sauberen Teilen direkt aus dem Ofen, ohne Verfärbung oder Zunderbildung.

Verbesserung der Verbindungsfestigkeit und Reinheit

Da die Metalloberflächen perfekt sauber bleiben, kann das Füllmaterial durch Kapillarwirkung frei in die Verbindung fließen. Dies erzeugt eine vollständige, porenfreie metallurgische Verbindung, die die Festigkeit und Zuverlässigkeit der endgültigen Baugruppe maximiert.

Darüber hinaus ist der Prozess von Natur aus sauber, da keine chemischen Flussmittel verwendet werden müssen, die korrosive Rückstände hinterlassen und zu Fehlerquellen werden können.

Ermöglichung anderer thermischer Prozesse

Vakuumöfen sind vielseitig einsetzbar. Dieselbe Ausrüstung kann für andere kritische thermische Prozesse wie Glühen, Anlassen und Spannungsarmglühen verwendet werden. Dies ermöglicht die Durchführung mehrstufiger Fertigungsabläufe mit außergewöhnlicher Kontrolle in einer einzigen Umgebung.

Kritische Einschränkungen: Wann ein Vakuumofen nicht verwendet werden sollte

Obwohl leistungsstark, ist das Vakuumofenlöten keine Universallösung. Die Physik des Betriebs im Vakuum bringt spezifische Einschränkungen mit sich, die es für bestimmte Materialien ungeeignet machen.

Das Problem mit hohem Dampfdruck

Ein Vakuum senkt den Siedepunkt von Elementen drastisch. Materialien, die Elemente mit einem hohen Dampfdruck enthalten, werden bei Löttemperaturen unter Vakuum "verdampfen" oder ausgasen.

Dieses Ausgasen kontaminiert das Innere des Ofens und kann, was noch wichtiger ist, die chemische Zusammensetzung und strukturelle Integrität der zu lötenden Teile verändern.

Warum Messing und ähnliche Legierungen ungeeignet sind

Genau deshalb sollte Messing niemals in einem Vakuumofen gelötet werden. Messing ist eine Legierung aus Kupfer und Zink, und Zink hat einen sehr hohen Dampfdruck.

Beim Erhitzen im Vakuum verdampft das Zink aus der Messinglegierung. Dies beschädigt das Werkstück und überzieht das Ofeninnere mit Zinkablagerungen, die nachfolgende Arbeiten ruinieren können. Die gleiche Regel gilt für Materialien, die Cadmium oder Blei enthalten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Lötmethode hängt ausschließlich von Ihren Materialien und den Leistungsanforderungen der endgültigen Verbindung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Festigkeit der Verbindung für kritische Komponenten liegt (wie Edelstahl oder Superlegierungen): Vakuumofenlöten ist die ideale Wahl für seine saubere, flussmittelfreie und hochkontrollierte Umgebung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Materialien liegt, die Elemente mit hohem Dampfdruck enthalten (wie Messing oder Legierungen mit Cadmium): Sie müssen eine alternative Methode wie Flammlöten, Induktionslöten oder Ofenlöten mit Überdruck einer inerten Gasatmosphäre verwenden.

Letztendlich ist das Verständnis der Wechselwirkung zwischen Ihren Materialien und der Lötumgebung der Schlüssel zur Herstellung einer erfolgreichen Verbindung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es für das Löten wichtig ist |

|---|---|

| Oxidationsvermeidung | Eliminiert Oberflächenoxide und ermöglicht eine überlegene metallurgische Verbindung ohne Flussmittel. |

| Verbindungsfestigkeit & Reinheit | Erzeugt saubere, porenfreie, hochintegre Verbindungen für kritische Anwendungen. |

| Materialbeschränkung | Ungeeignet für Materialien mit Elementen mit hohem Dampfdruck (z. B. Zink in Messing). |

| Prozessvielseitigkeit | Derselbe Ofen kann zum Glühen, Anlassen und Spannungsarmglühen verwendet werden. |

Benötigen Sie eine zuverlässige Lötlösung für Ihre kritischen Komponenten? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumöfen, die ideal zum Löten von Edelstahl, Superlegierungen und anderen anspruchsvollen Materialien sind. Unsere Experten können Ihnen helfen, die richtige Ausrüstung auszuwählen, um maximale Verbindungsfestigkeit, Reinheit und Prozesskontrolle zu erreichen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und makellose Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert