In vielen Produktionsszenarien ist Löten kostengünstiger als Schweißen. Dies liegt hauptsächlich an geringeren Arbeits- und Nachbearbeitungskosten, insbesondere bei Großserienanwendungen, auch wenn Lötfüllmetalle manchmal teurer sein können als Schweißzusatzwerkstoffe. Die endgültigen Kosten hängen jedoch vollständig von der spezifischen Anwendung, den Materialien und dem Produktionsvolumen ab.

Bei der Kostenfrage geht es nicht um den Listenpreis des Füllmetalls, sondern um die Gesamtkosten eines fertigen Teils. Löten erweist sich oft als wirtschaftlicher, indem es die Prozesszeit verkürzt, die Automatisierung ermöglicht und kostspielige Sekundäroperationen wie Schleifen und Endbearbeitung eliminiert.

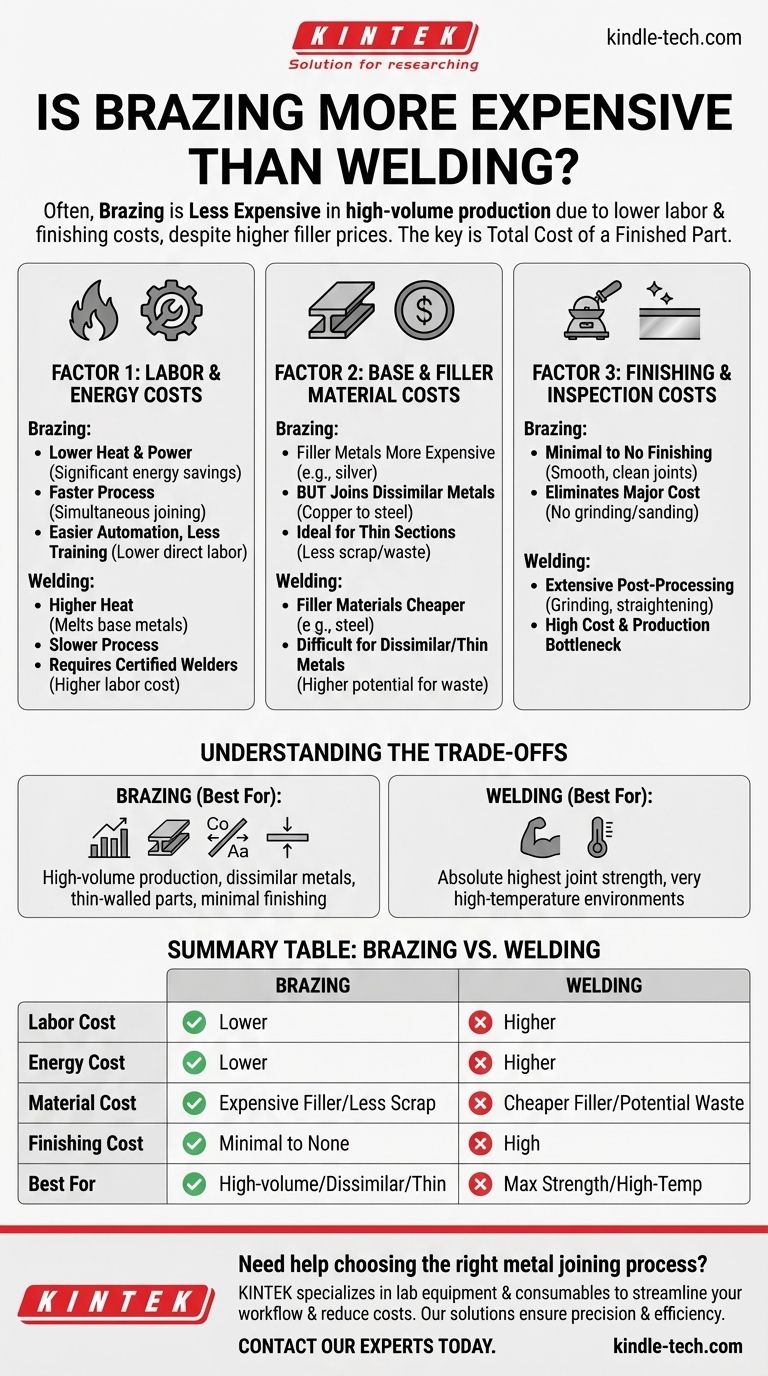

So vergleichen Sie die wahren Kosten: Löten vs. Schweißen

Um die Wirtschaftlichkeit zu verstehen, müssen Sie über den Prozess selbst hinausblicken und den gesamten Fertigungsablauf analysieren. Die Kosten werden von drei Hauptfaktoren bestimmt: Arbeit, Materialien und Nachbearbeitung.

Faktor 1: Arbeits- und Energiekosten

Löten erfordert im Allgemeinen weniger Wärme und Energie als Schweißen. Die Grundmetalle werden nicht geschmolzen, nur das Füllmetall, was zu erheblichen Energieeinsparungen pro Verbindung führt.

Dieser geringere Temperaturbedarf bedeutet auch, dass der Prozess schneller sein kann. In vielen Fällen, insbesondere beim Ofenlöten, können Hunderte oder Tausende von Teilen gleichzeitig gefügt werden.

Darüber hinaus ist das Löten oft einfacher zu automatisieren und kann von Bedienern mit weniger spezialisierter Ausbildung als ein zertifizierter Schweißer durchgeführt werden, was zu geringeren direkten Arbeitskosten führt.

Faktor 2: Grund- und Füllmaterialkosten

Schweißzusatzwerkstoffe basieren typischerweise auf Stahl und sind relativ preiswert. Lötfüllmetalle, insbesondere solche, die Silber enthalten, können pro Pfund deutlich teurer sein.

Löten eignet sich jedoch hervorragend zum Fügen von unterschiedlichen Metallen (z. B. Kupfer mit Stahl), was schwierig oder unmöglich zu schweißen sein kann. In diesen Fällen ist Löten die einzige kostengünstige Option.

Da beim Löten die Grundmetalle nicht geschmolzen werden, ist es auch ideal zum Fügen von sehr dünnen Metallabschnitten ohne Verformung oder Durchbrennen, wodurch Ausschussraten und Materialverschwendung reduziert werden.

Faktor 3: Kosten für Endbearbeitung und Inspektion

Geschweißte Verbindungen erfordern oft umfangreiche und kostspielige Sekundäroperationen. Dazu gehören Schleifen, Sandstrahlen und Richten, um Verformungen zu korrigieren, die durch hohe Hitze verursacht wurden.

Gelötete Verbindungen sind typischerweise glatt, sauber und ordentlich in ihrer Form. Sie erfordern wenig bis keine Nachbearbeitung, was einen großen Kostenfaktor und Engpass in der Produktion eliminiert. Dies ist einer der bedeutendsten, aber oft übersehenen wirtschaftlichen Vorteile des Lötens.

Die Kompromisse verstehen

Die Wahl einer Fügemethode allein aufgrund der Kosten ist ein Fehler. Die technischen Anforderungen des Endprodukts sind von größter Bedeutung.

Wann Schweißen die bessere Wahl ist

Schweißen erzeugt eine einzige, verschmolzene metallurgische Struktur. Für Anwendungen, die die absolut höchste Verbindungsfestigkeit oder Leistung in sehr hohen Temperaturbereichen erfordern, ist Schweißen oft die einzig geeignete Wahl.

Wenn Sie eine einfache Reparatur durchführen oder ein Einzelstück anfertigen, können die geringeren Einrichtungskosten eines grundlegenden Schweißprozesses wirtschaftlicher sein als die Beschaffung von Lötmaterialien und -geräten.

Einschränkungen des Lötens

Die primäre Einschränkung des Lötens ist die Betriebstemperatur des fertigen Teils. Die Lötverbindung versagt, wenn sie nahe am Schmelzpunkt des Füllmetalls erhitzt wird.

Obwohl stark, ist eine Lötverbindung typischerweise nicht so stark wie eine ordnungsgemäß ausgeführte Schweißverbindung, da sie auf Adhäsion zwischen Füll- und Grundmetallen und nicht auf einer vollständigen Verschmelzung beruht.

Die richtige Wahl für Ihr Ziel treffen

Um den wirtschaftlichsten Prozess auszuwählen, bewerten Sie das Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Großserienproduktion und minimaler Nachbearbeitung liegt: Löten ist aufgrund seiner Geschwindigkeit, des Automatisierungspotenzials und der Eliminierung von Sekundäroperationen fast immer kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Hochtemperaturleistung liegt: Schweißen ist die notwendige und richtige Wahl, und seine höheren potenziellen Kosten sind durch die Leistungsanforderungen gerechtfertigt.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Metalle oder dünnwandiger Teile liegt: Löten bietet eine zuverlässige, verzugsfreie Lösung, die oft wirtschaftlicher ist als spezialisierte Schweißverfahren.

Letztendlich ist das Verständnis der Gesamtkosten der Produktion – von der ersten Vorbereitung bis zum fertigen Teil – der Schlüssel zur profitabelsten Entscheidung.

Zusammenfassungstabelle:

| Faktor | Löten | Schweißen |

|---|---|---|

| Arbeitskosten | Niedriger (einfachere Automatisierung, weniger Schulung) | Höher (erfordert zertifizierte Schweißer) |

| Energiekosten | Niedriger (weniger Wärme erforderlich) | Höher (Grundmetalle werden geschmolzen) |

| Materialkosten | Füllmetalle können teuer sein | Füllmaterialien im Allgemeinen billiger |

| Nachbearbeitungskosten | Minimal bis keine (saubere Verbindungen) | Hoch (Schleifen, Richten erforderlich) |

| Am besten geeignet für | Großserien, unterschiedliche Metalle, dünne Abschnitte | Maximale Festigkeit, Hochtemperaturanwendungen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Metallfügeprozesses für Ihr Labor oder Ihre Produktionslinie? Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die Ihren Arbeitsablauf optimieren und Kosten senken. Egal ob Sie löten oder schweißen, unsere Lösungen gewährleisten Präzision und Effizienz. Kontaktieren Sie noch heute unsere Experten, um Ihren Fügeprozess zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle