Nein, Formpressen und Transferpressen sind grundlegend unterschiedliche Verfahren. Obwohl beide Hitze und Druck verwenden, um Material zu formen, liegt der entscheidende Unterschied darin, wie das Material in den Formhohlraum eingebracht wird. Beim Formpressen wird das Material direkt in die endgültige Form des Werkzeugs eingebracht, während beim Transferpressen das Material in einer separaten Kammer erhitzt und in ein geschlossenes Werkzeug eingespritzt wird.

Der wesentliche Unterschied, den es zu verstehen gilt, ist Kontrolle versus Einfachheit. Das Formpressen ist ein direkter und einfacher Prozess, ideal für weniger komplexe Teile, während das Transferpressen ein indirekter Prozess ist, der eine größere Kontrolle für komplizierte Geometrien und empfindliche Komponenten bietet.

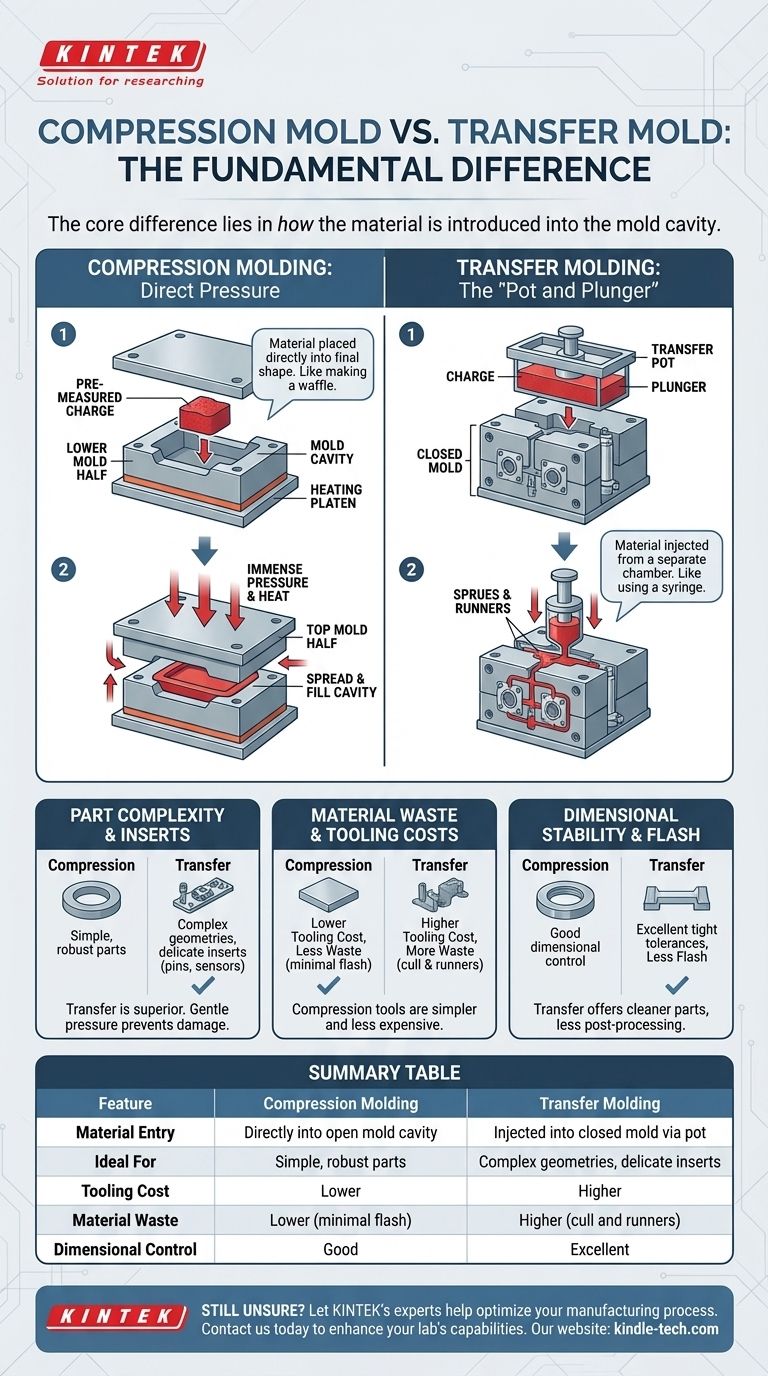

Die Kernmechanik: Wie das Material in das Werkzeug gelangt

Der definierende Unterschied zwischen diesen beiden Methoden ist der Weg, den das Rohmaterial nimmt, bevor es zu einem fertigen Teil wird. Diese einzelne Unterscheidung bestimmt alle nachfolgenden Vor- und Nachteile.

Formpressen: Direkter Druck

Beim Formpressen wird eine vorgemessene Menge des Formmaterials, die sogenannte Charge, direkt in die geöffnete, beheizte Unterseite des Formhohlraums eingelegt.

Anschließend wird die Oberseite des Werkzeugs geschlossen und enormer Druck ausgeübt. Diese Aktion zwingt das Material, sich auszubreiten und den gesamten Hohlraum auszufüllen, wobei es dessen Form annimmt. Es ist vergleichbar mit der Herstellung eines Waffeleisens – man legt den Teig direkt auf das Eisen und schließt den Deckel, um die endgültige Form zu erzeugen.

Transferpressen: Der „Topf und Stößel“

Das Transferpressen fügt einen Zwischenschritt hinzu. Die Charge wird nicht in den Teilehohlraum selbst, sondern in eine separate Kammer, den sogenannten Transfertopf, der sich über dem Hohlraum befindet, eingebracht.

Das Werkzeug wird zuerst geschlossen. Dann presst ein Stößel das Material im Topf unter Druck, erhitzt es in einen flüssigen Zustand und presst es durch Kanäle (Angüsse und Läufer) in den vollständig geschlossenen Formhohlraum. Dies ähnelt eher der Verwendung einer Spritze, um eine Flüssigkeit in einen Behälter zu injizieren.

Warum dieser Unterschied für Ihr Teil wichtig ist

Die Wahl zwischen diesen Methoden hat direkte Auswirkungen auf das Teiledesign, den Materialabfall und die Werkzeugkosten.

Teilekomplexität und Einlegeteile

Das Transferpressen ist weitaus besser geeignet für Teile mit komplexen Geometrien oder empfindlichen Einlegeteilen (wie Metalleinsätze oder elektronische Sensoren).

Da das Werkzeug bereits geschlossen ist, wenn das Material einfließt, gelangt das Material mit einem gleichmäßigeren und sanfteren Druck hinein. Dies verhindert eine Beschädigung oder Verschiebung empfindlicher Einlegeteile. Der hohe, direkte Druck des Formpressens kann Stifte leicht verbiegen oder Einleger zerbrechen.

Materialabfall und Werkzeugkosten

Formpresswerkzeuge sind in der Regel einfacher und kostengünstiger in der Herstellung. Der Prozess kann materialeffizient sein, da die Charge so bemessen werden kann, dass sie genau dem Volumen des Endteils entspricht.

Transferpresswerkzeuge sind aufgrund des integrierten Topf-, Stößel- und Läufersystems komplexer, was zu höheren anfänglichen Werkzeugkosten führt. Es erzeugt auch zwangsläufig mehr Abfall, da das im Topf und den Läufern verbleibende Material (der „Abfallkuchen“) aushärtet und entsorgt werden muss.

Maßhaltigkeit und Gratbildung

Das Transferpressen bietet typischerweise engere Maßtoleranzen und erzeugt weniger „Grat“ (überschüssiges Material, das dort austritt, wo die Werkzeughälften aufeinandertreffen).

Da das Werkzeug vor der Einspritzung geschlossen und verklemmt wird, gibt es nur sehr wenig Gelegenheit für Material, auszutreten. Dies führt zu saubereren Teilen, die weniger Nachbearbeitung erfordern.

Die Abwägungen verstehen

Kein Verfahren ist universell besser; sie eignen sich einfach für unterschiedliche Aufgaben. Das Verständnis ihrer inhärenten Einschränkungen ist der Schlüssel zur fundierten Entscheidungsfindung.

Die Einfachheit des Formpressens

Sein Hauptvorteil ist seine Einfachheit, was bei der richtigen Anwendung zu geringeren Werkzeugkosten und schnelleren Zykluszeiten führt. Es ist ideal für größere, einfachere und robustere Teile wie elektrische Komponenten, Dichtungen und Automobilplatten. Seine Haupteinschränkung ist der Mangel an feiner Kontrolle über den Materialfluss.

Die Präzision des Transferpressens

Sein Hauptvorteil ist die gebotene Präzision und Kontrolle, was es zur bevorzugten Methode für kleine, komplizierte Teile und Umspritzanwendungen macht. Die Kompromisse sind die höheren Werkzeuginvestitionen und der unvermeidbare Materialabfall durch den Abfallkuchen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Teils und Ihren Produktionszielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für einfachere, robuste Teile ohne Einleger liegt: Formpressen ist fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile mit empfindlichen Einlegern oder engen Toleranzen liegt: Das Transferpressen bietet die notwendige Kontrolle und Präzision.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr hoher Stückzahlen kleiner, detaillierter Duroplastteile liegt: Das Transferpressen bietet aufgrund seiner Konsistenz und geringen Gratbildung trotz höherer Werkzeugkosten oft langfristig mehr Effizienz.

Indem Sie verstehen, dass der Hauptunterschied darin besteht, wie das Material dem Hohlraum zugeführt wird, können Sie zuversichtlich das Fertigungsverfahren auswählen, das am besten zur Komplexität Ihres Designs und zum Budget Ihres Projekts passt.

Zusammenfassungstabelle:

| Merkmal | Formpressen | Transferpressen |

|---|---|---|

| Materialeintritt | Direkt in den offenen Formhohlraum | In das geschlossene Werkzeug über Transfertopf eingespritzt |

| Ideal für | Einfache, robuste Teile | Komplexe Geometrien, empfindliche Einleger |

| Werkzeugkosten | Niedriger | Höher |

| Materialabfall | Geringer (minimaler Grat) | Höher (Abfallkuchen und Läufer) |

| Maßhaltigkeit | Gut | Ausgezeichnet |

Sie sind sich immer noch nicht sicher, welches Formgebungsverfahren für Ihre Anwendung geeignet ist?

Lassen Sie sich von den Experten von KINTEK helfen, Ihren Herstellungsprozess zu optimieren. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Formpress- oder Transferpressanforderungen. Unser Team kann Sie zur effizientesten Lösung für Ihr spezifisches Teiledesign und Ihre Produktionsziele führen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihren Fertigungsablauf optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Assemble Square Lab Press Mold für Laboranwendungen

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Labor-Infrarot-Pressform

- Doppelplatten-Heizpresse für Labor

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

Andere fragen auch

- Wie lange dauert Löten? Ein Leitfaden zu Zeitplanung und Technik für perfekte Lötstellen

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region

- Wie werden Formen hergestellt? CNC-Bearbeitung vs. 3D-Druck für Ihre Produktionsanforderungen

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Wofür wird eine Pressform verwendet? Erzielung wiederholbarer Präzision und Effizienz