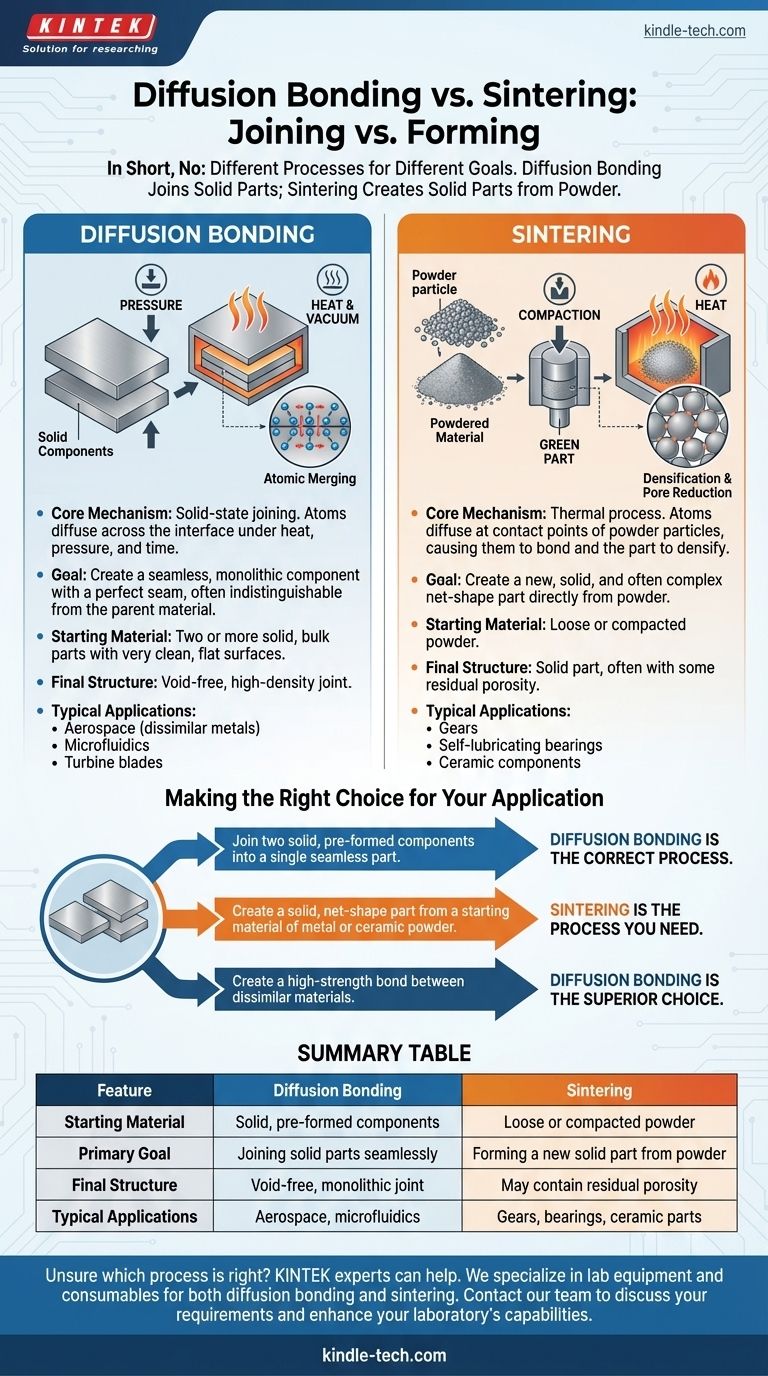

Kurz gesagt, nein. Diffusionsfügen und Sintern sind keine identischen Prozesse, obwohl sie die Grundprinzipien der Verwendung von Hitze und Druck nutzen, um Materialien zu verbinden, ohne sie zu schmelzen. Der kritische Unterschied liegt in der Ausgangsform des Materials: Beim Diffusionsfügen werden feste, vorgeformte Komponenten verbunden, während beim Sintern aus einer Ansammlung von Pulvern eine feste Masse gebildet wird.

Die Kernunterscheidung liegt im Zweck: Diffusionsfügen ist ein Verbindungsprozess zum Verschweißen fester Teile auf atomarer Ebene, während Sintern ein Formgebungsprozess ist, um ein neues Festteil aus einem pulverförmigen Material herzustellen.

Was ist Diffusionsfügen? Die Wissenschaft der atomaren Verschmelzung

Das Diffusionsfügen ist ein hochpräzises Festkörper-Verbindungsverfahren. Es erzeugt eine Verbindung zwischen zwei Komponenten, die von den Grundmaterialien selbst oft nicht zu unterscheiden ist.

Der Kernmechanismus

Der Prozess beinhaltet das Zusammenführen von zwei sehr sauberen, ebenen Oberflächen unter hohem Druck und hoher Temperatur in einer Vakuum- oder Inertgasatmosphäre. Die Hitze liefert die Energie dafür, dass Atome an der Grenzfläche vibrieren und über die Grenze wandern, in das gegenüberliegende Stück „diffundieren“ und eine einzige, kontinuierliche Kornstruktur bilden.

Schlüsselparameter

Der Erfolg hängt von drei Faktoren ab: Temperatur, Druck und Zeit. Die Temperatur wird unterhalb des Schmelzpunkts des Materials gehalten, während der Druck gerade ausreicht, um einen intimen Kontakt zu gewährleisten, ohne eine großflächige Verformung zu verursachen.

Das Ziel: Eine perfekte Naht

Das Ziel ist die Eliminierung der ursprünglichen Grenzfläche zwischen zwei festen Teilen, wodurch eine monolithische Komponente entsteht. Es handelt sich um eine echte metallurgische Schweißung, die ohne Zusatzwerkstoff erzeugt wird.

Was ist Sintern? Aufbau von Grund auf

Das Sintern ist ein Eckpfeiler der Pulvermetallurgie und der Keramikherstellung. Es ist ein thermischer Prozess, der ein verdichtetes Pulver in ein dichtes, festes Objekt umwandelt.

Der Kernmechanismus

Das Sintern beginnt mit einem „Grünling“, einer locker zusammengehaltenen Form aus komprimiertem Pulver. Beim Erhitzen diffundieren Atome über die Kontaktpunkte benachbarter Partikel. Dieser Atomtransport führt dazu, dass die „Hälse“ zwischen den Partikeln wachsen, wodurch der Hohlraum (Porosität) reduziert und die Komponente verdichtet wird.

Die Rolle der Porosität

Ein Schlüsselmerkmal des Sinterns ist die Reduzierung der Porosität. Obwohl das Ziel oft eine nahezu vollständige Dichte ist, kann ein gewisses Maß an Restporosität verbleiben, was die endgültigen mechanischen Eigenschaften des Teils beeinflusst.

Das Ziel: Ein „Near-Net-Shape“-Teil

Das Ziel des Sinterns ist die Herstellung einer neuen, festen und oft komplexen Form direkt aus Pulver. Dies kann wirtschaftlicher sein, als dieselbe Form aus einem massiven Materialblock zu bearbeiten.

Verständnis der Kompromisse und Hauptunterschiede

Die Wahl zwischen diesen Prozessen erfordert das Verständnis ihrer grundlegend unterschiedlichen Anwendungen und Einschränkungen.

Ausgangsmaterial

Das Diffusionsfügen beginnt mit zwei oder mehr festen, massiven Teilen mit präzise vorbereiteten Oberflächen. Das Sintern beginnt mit einer Masse aus losem oder verdichtetem Pulver.

Endstruktur

Das Diffusionsfügen erzeugt eine Komponente mit einer nahezu unmerklichen, porenfreien Verbindung, wobei die hohe Dichte der ursprünglichen Materialien erhalten bleibt. Ein gesintertes Teil wird aus unzähligen Einzelverbindungen gebildet und kann ein gewisses Maß an Restporosität aufweisen.

Typische Anwendungen

Das Diffusionsfügen wird für Hochleistungsanwendungen wie das Verbinden unterschiedlicher oder hochschmelzender Metalle in der Luft- und Raumfahrt, die Herstellung mikrofluidischer Kanäle und die Fertigung von Turbinenschaufeln eingesetzt. Das Sintern wird für die Massenproduktion von Artikeln wie selbstschmierenden Lagern, Zahnrädern für die Automobilindustrie und Keramikkomponenten verwendet.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt vollständig von Ihrem Ausgangspunkt und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, zwei feste, vorgeformte Komponenten zu einem einzigen nahtlosen Teil zu verbinden: Das Diffusionsfügen ist der richtige Prozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes „Near-Net-Shape“-Teil aus einem Ausgangsmaterial aus Metall- oder Keramikpulver herzustellen: Das Sintern ist der Prozess, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer hochfesten Verbindung zwischen unterschiedlichen Materialien liegt, die nicht herkömmlich geschweißt werden können: Das Diffusionsfügen ist die überlegene Wahl.

Letztendlich beginnt die Beherrschung dieser Techniken damit, zu erkennen, ob Ihre Aufgabe darin besteht, bestehende Strukturen zu verbinden oder eine völlig neue zu formen.

Zusammenfassungstabelle:

| Merkmal | Diffusionsfügen | Sintern |

|---|---|---|

| Ausgangsmaterial | Feste, vorgeformte Komponenten | Loses oder verdichtetes Pulver |

| Hauptziel | Nahtloses Verbinden fester Teile | Formen eines neuen festen Teils aus Pulver |

| Endstruktur | Porenfreie, monolithische Verbindung | Kann Restporosität aufweisen |

| Typische Anwendungen | Luft- und Raumfahrtkomponenten, Mikrofluidik | Zahnräder, Lager, Keramikteile |

Sie sind sich nicht sicher, welcher Prozess für Ihre Anwendung der richtige ist? Die Experten von KINTEK können helfen. Wir sind spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für Diffusionsfüge- und Sinterprozesse erforderlich sind. Egal, ob Sie Hochleistungswerkstoffe verbinden oder komplexe Komponenten aus Pulver formen, unsere Lösungen gewährleisten optimale Ergebnisse. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochdruck-Rohröfen für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum wird eine Heißpressausrüstung für TlBr-Halbleiterkristalle benötigt? Ermöglichen Sie eine hocheffiziente Strahlungsdetektion

- Was ist die Auswirkung der Druckerhöhung während des Sinterns? Maximale Dichte und überlegene Leistung erzielen

- Wie beeinflusst die Präzision von Vakuum-Heißpressöfen SiC/Ti-Verbundwerkstoffe? Beherrschen Sie die Schnittstellenqualität für maximale Festigkeit

- Welche Funktion hat der Druck, der von einem Vakuum-Warmpress-Ofen ausgeübt wird? Verbesserung der Sinterung von Ti-Al3Ti-Verbundwerkstoffen

- Wie beeinflusst der Axialdruck in Vakuum-Warmpressöfen Diamant/Aluminium-Verbundwerkstoffe? Optimierung der Mikrostruktur

- Was sind die Kernfunktionen einer Graphitform? Wesentliche Rollen beim Vakuum-Heißpresssintern

- Warum ist hoher mechanischer Druck beim Vakuum-Heißpressen von Al/CNT-Verbundwerkstoffen erforderlich? Maximale Dichte noch heute freischalten

- Wie verbessert ein Heißisostatisches Pressen (HIP)-System Hochentropie-Legierungs-Grünkörper? Erreichen von 100 % Materialdichte