Grundsätzlich ja. Hartstoffschichten (DLC) sind sehr wirksam gegen Korrosion, da das Material selbst chemisch inert ist. Ihre Leistung in der Praxis hängt jedoch nicht nur vom Material ab; sie hängt vollständig von der Qualität der Auftragung und der Integrität der Beschichtung als makellose physische Barriere ab.

Das Kernkonzept ist, dass DLC nicht korrodiert, sondern schützt, indem es das darunter liegende Metall von der Umgebung abdichtet. Seine Wirksamkeit hängt davon ab, dass es eine perfekte, ununterbrochene Abdichtung ist; jeder Defekt, wie ein mikroskopisch kleines Nadelloch, kann den Schutz beeinträchtigen und manchmal sogar eine lokalisierte Korrosion beschleunigen.

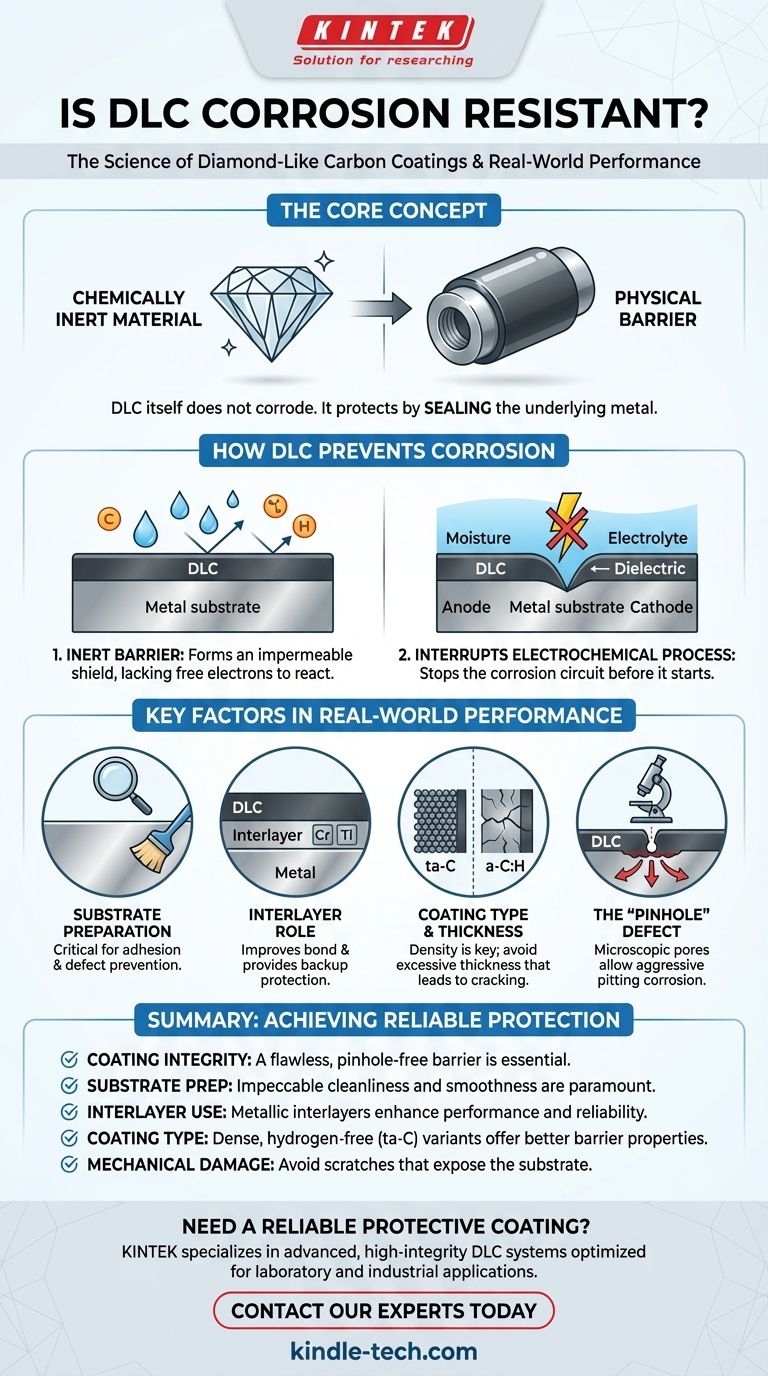

Wie DLC Korrosion verhindert

Eine DLC-Beschichtung funktioniert weniger wie eine korrosionsbeständige Legierung und mehr wie ein Hochleistungsregenmantel für das Trägermaterial. Ihr Schutzmechanismus basiert auf der Schaffung einer undurchlässigen und inerten Barriere.

Das Prinzip der inerten Barriere

Im Grunde ist DLC eine Form von amorphem Kohlenstoff mit einer Molekularstruktur, der die freien Elektronen und die chemische Reaktivität von Metallen fehlen. Dies macht es chemisch inert, ähnlich wie Glas oder ein Edelmetall.

Es reagiert nicht mit den meisten gängigen korrosiven Mitteln, einschließlich Säuren, Laugen, Salzwasser und organischen Lösungsmitteln. Die Beschichtung selbst rostet oder zersetzt sich einfach nicht.

Unterbrechung des elektrochemischen Prozesses

Korrosion ist ein elektrochemischer Prozess, der für die Bildung eines Kreislaufs einen Anoden-, einen Kathoden- und einen Elektrolytenbereich erfordert. Ein Metallsockel (wie Stahl) fungiert als Anode/Kathode, und Feuchtigkeit wirkt als Elektrolyt.

DLC ist ein Dielektrikum (ein elektrischer Isolator) und trennt das Metall physisch vom Elektrolyten. Diese Trennung stoppt die elektrochemische Reaktion, bevor sie überhaupt beginnt.

Die Bedeutung einer dichten Struktur

Die Wirksamkeit dieser Barriere hängt vollständig von der physischen Struktur der Beschichtung ab. Ein hochwertiger DLC-Film ist extrem dicht und porenfrei.

Diese Dichte verhindert, dass Moleküle von Wasser, Sauerstoff oder Salzen in die Beschichtung eindringen und das reaktive Metallsockel darunter erreichen.

Wichtige Faktoren für die Leistung in der Praxis

Nicht alle DLC-Beschichtungen sind gleich. Der Unterschied zwischen einer Beschichtung, die robusten Korrosionsschutz bietet, und einer, die vorzeitig versagt, liegt in den Details des Beschichtungssystems.

Die Vorbereitung des Substrats ist entscheidend

Die Oberfläche des Substrats muss vor der Beschichtung makellos sauber und glatt sein. Jede mikroskopische Verunreinigung, Oxidschicht oder Oberflächenrauheit kann zu schlechter Haftung oder zur Bildung von Defekten im endgültigen DLC-Film führen.

Diese Defekte werden zu den Schwachstellen, an denen die Korrosion beginnt.

Die Rolle einer Zwischenschicht

Die meisten Hochleistungs-DLC-Anwendungen bestehen nicht nur aus einer einzigen Schicht. Sie umfassen oft eine metallische Haftschicht oder Zwischenschicht (wie Chrom, Titan oder CrN) zwischen dem Substrat und der DLC-Deckschicht.

Diese Zwischenschicht verbessert die Verbindung zwischen DLC und Substrat dramatisch. Darüber hinaus kann diese korrosionsbeständigere Zwischenschicht eine sekundäre Schutzschicht bieten, falls sich ein Defekt in der DLC-Schicht bildet.

Beschichtungsart und Dicke

Verschiedene Methoden zur Abscheidung von DLC erzeugen Filme mit unterschiedlicher Dichte, inneren Spannungen und Wasserstoffgehalt. Beispielsweise ist wasserstofffreies (ta-C) DLC typischerweise dichter und bietet eine bessere Barriere als hydrierte (a-C:H) Varianten.

Allerdings ist es nicht immer besser, die Beschichtung einfach dicker zu machen. Dickere Schichten können hohe innere Spannungen aufbauen, was sie spröder und anfälliger für Rissbildung macht, was für den Korrosionsschutz katastrophal wäre.

Verständnis der Kompromisse und Einschränkungen

Obwohl DLC leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner potenziellen Fehlermodi ist für eine erfolgreiche Anwendung unerlässlich.

Der "Nadelloch"-Defekt

Die bedeutendste Schwachstelle jeder Barrierebeschichtung ist ein Nadelloch. Dies ist ein mikroskopischer Defekt oder eine Pore, die die gesamte Schichtdicke durchdringt.

Schon ein einziges Nadelloch schafft einen direkten Weg für die korrosive Umgebung, um das Substrat anzugreifen. Dies kann zu einer sehr aggressiven Lochfraßkorrosion führen, da der kleine freiliegende Bereich des Substrats zu einer Anode für den sehr großen kathodischen Bereich der inerten DLC-Beschichtung wird.

Anfälligkeit für physische Schäden

DLC ist extrem hart, aber es ist auch ein sehr dünner und relativ spröder Film. Ein tiefer Kratzer, Aufprall oder eine Rille, die die Beschichtung vollständig durchdringt, legt das Substrat frei.

Sobald das Substrat freigelegt ist, beginnt die Korrosion in diesem lokalen Bereich, und sie kann sich dann unter der Beschichtung ausbreiten, was zu deren Abblättern (Delaminierung) führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen DLC-Systems erfordert die Definition Ihres Hauptziels und der Schwere des Betriebsumfelds.

- Wenn Ihr Hauptaugenmerk auf dem Schutz vor leichter Feuchtigkeit oder gelegentlichem chemischem Spritzen liegt: Eine standardmäßige, gut aufgetragene DLC-Beschichtung ist oft eine ausgezeichnete und ausreichende Barriere.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegenüber aggressiven Umgebungen wie Salzwasser oder ständiger chemischer Einwirkung liegt: Sie müssen ein Mehrschichtsystem mit einer korrosionsbeständigen Zwischenschicht und einer hochreinen, praktisch nadellochfreien DLC-Deckschicht spezifizieren.

- Wenn Ihr Bauteil hoher mechanischer Belastung oder Stoßbelastung ausgesetzt ist: Ziehen Sie eine duktilere DLC-Formulierung oder eine Duplexbehandlung in Betracht, bei der das Substrat vor der Beschichtung gehärtet wird (z. B. Nitrieren), um der harten Schicht eine bessere Stütze zu geben.

Letztendlich ist die Betrachtung von DLC nicht als Material, sondern als konstruiertes Beschichtungssystem der Schlüssel zur Erzielung eines zuverlässigen Korrosionsschutzes.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Korrosionsbeständigkeit |

|---|---|

| Integrität der Beschichtung | Eine fehlerfreie, nadellochfreie Barriere ist unerlässlich; jeder Defekt kann den Schutz beeinträchtigen. |

| Vorbereitung des Substrats | Makellose Oberflächenreinigung und -glätte sind entscheidend für starke Haftung und Defektvermeidung. |

| Verwendung einer Zwischenschicht | Eine metallische Zwischenschicht (z. B. Cr, Ti) verbessert die Haftung und bietet sekundären Korrosionsschutz. |

| Beschichtungsart/Dicke | Dichteres, wasserstofffreies (ta-C) DLC bietet bessere Barriereeigenschaften; die Dicke muss optimiert werden, um Sprödigkeit zu vermeiden. |

| Mechanische Beschädigung | Kratzer oder Stöße, die die Beschichtung durchdringen, legen das Substrat frei und leiten die Korrosion ein. |

Benötigen Sie eine zuverlässige Schutzbeschichtung für Ihre Bauteile?

Die Wirksamkeit von DLC hängt von präziser Anwendung und tiefem Verständnis der Materialwissenschaft ab. KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen, einschließlich hochintegrierter DLC-Systeme, zugeschnitten auf Labor-, Industrie- und F&E-Anwendungen. Wir stellen sicher, dass Ihre Komponenten durch Beschichtungen, die für Haftung, Dichte und Haltbarkeit optimiert sind, gegen korrosive Umgebungen geschützt sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere DLC-Beschichtungen die undurchlässige Barriere bieten können, die Ihre kritischen Komponenten benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Kathodenkäfigs aus 316er Edelstahl? Präzision beim Plasmanitrieren verbessern

- Was sind die vorteilhaften Eigenschaften von durch PECVD abgeschiedenen Dünnschichten? Erhöhen Sie die Zuverlässigkeit Ihrer Geräte

- Was ist der Vorteil von VHF-PECVD gegenüber RF-PECVD? Maximierung der Abscheidungsraten für fortschrittliches Dünnschichtwachstum

- Was sind plasmabasierte Abscheidungstechniken? Erschließen Sie überlegenes Dünnschicht-Engineering

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Bei welcher Temperatur wird die DLC-Beschichtung aufgetragen? Erzielen Sie überlegene Beschichtungen, ohne Ihre Teile zu beschädigen

- Wie wird die DLC-Beschichtung aufgetragen? Ein tiefer Einblick in den Präzisions-Vakuumbeschichtungsprozess

- Wie beeinflusst die Hochfrequenzleistung (HF) den PECVD-Prozess? Beherrschen Sie die Ionisation für überlegene Dünnschichtqualität