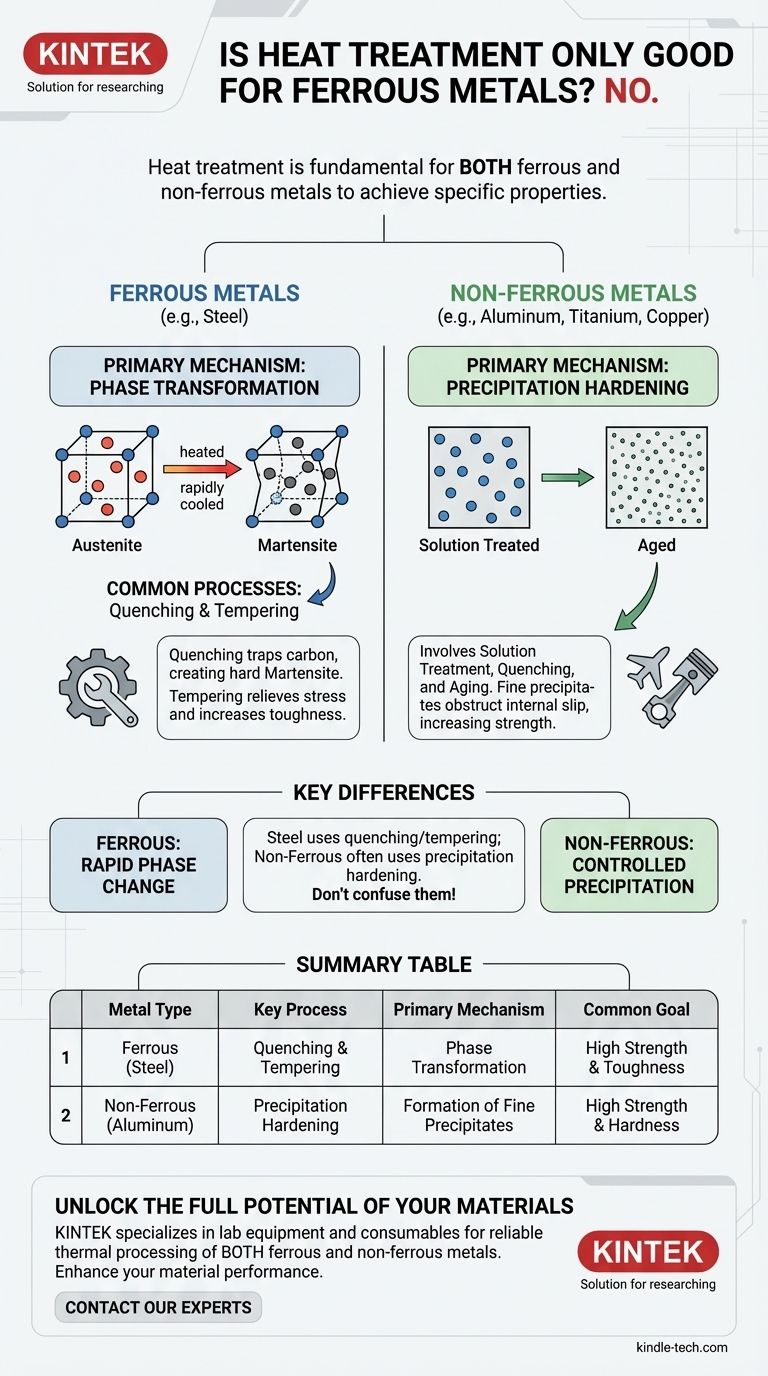

Nein, absolut nicht. Die Wärmebehandlung ist eine grundlegende metallurgische Praxis, die sowohl auf Eisen- als auch auf Nichteisenmetalle angewendet wird, um spezifische Eigenschaften zu erzielen. Während Prozesse wie Härten und Anlassen bekanntermaßen mit Stahl in Verbindung gebracht werden, verlassen sich eine Vielzahl von Nichteisenlegierungen, darunter Aluminium, Titan und Kupfer, auf unterschiedliche Wärmebehandlungsmethoden, um ihr volles Leistungspotenzial auszuschöpfen.

Das Kernprinzip der Wärmebehandlung – die Nutzung kontrollierten Erhitzens und Abkühlens zur Beeinflussung der inneren Mikrostruktur eines Metalls – ist universell. Die spezifischen metallurgischen Mechanismen sind jedoch grundlegend unterschiedlich: Eisenmetalle stützen sich hauptsächlich auf Phasenumwandlungen, während viele Nichteisenlegierungen auf Ausscheidungshärtung angewiesen sind.

Das universelle Ziel: Kontrolle der Mikrostruktur

Wärmebehandlung ist kein einzelner Prozess, sondern eine Familie von Techniken. Das gemeinsame Ziel ist die gezielte Veränderung der physikalischen und manchmal auch der chemischen Eigenschaften eines Materials, um es für seinen beabsichtigten Anwendungszweck besser geeignet zu machen.

Warum die Mikrostruktur alles ist

Die Leistungseigenschaften eines Metalls – seine Festigkeit, Härte, Duktilität und Zähigkeit – sind ein direktes Ergebnis seiner inneren Kristallstruktur, bekannt als seine Mikrostruktur.

Durch das Erhitzen und die Kontrolle der Abkühlrate können wir die Größe, Form und Verteilung der Kristalle und Phasen innerhalb des Metalls verändern und so seine endgültigen Eigenschaften maßschneidern.

Wie die Wärmebehandlung bei Eisenmetallen (Stahl) funktioniert

Bei Eisenmetallen wie Stahl dreht sich die Wärmebehandlung fast ausschließlich um die Kontrolle des Verhältnisses zwischen Eisen und Kohlenstoff.

Die Rolle von Kohlenstoff und Phasenumwandlung

Das Erhitzen von Stahl auf eine hohe Temperatur wandelt seine Kristallstruktur in eine Phase namens Austenit um, die eine erhebliche Menge an Kohlenstoff lösen kann.

Wenn dieser Austenit schnell abgekühlt wird (gehärtet), werden die Kohlenstoffatome eingeschlossen, wodurch eine sehr harte, spröde und verzerrte Struktur entsteht, die als Martensit bezeichnet wird.

Gängige Prozesse: Härten und Anlassen

Härten (Quenching) ist der Prozess, der die harte martensitische Struktur erzeugt. Diese Struktur ist jedoch oft zu spröde für den praktischen Einsatz.

Anlassen (Tempering) ist ein anschließender Erwärmungsprozess bei niedrigerer Temperatur, der innere Spannungen löst und die Mikrostruktur leicht neu organisiert, um die Zähigkeit und Duktilität zu erhöhen, wenn auch auf Kosten einer leichten Einbuße an maximaler Härte.

Oberflächenbehandlungen: Einsatzhärten

Prozesse wie das Einsatzhärten (Carburising) sind spezifisch für Stahl. Sie beinhalten die Diffusion von Kohlenstoff in die Oberfläche eines kohlenstoffarmen Stahlteils bei hoher Temperatur, wodurch eine Komponente mit einer sehr harten, verschleißfesten Oberfläche (dem „Einsatz“) und einem zähen, duktilen Kern entsteht.

Wie die Wärmebehandlung bei Nichteisenmetallen funktioniert

Viele Nichteisenlegierungen können keinen Martensit bilden und reagieren daher nicht auf die gleiche Weise wie Stahl auf Härten und Anlassen. Stattdessen verlassen sie sich oft auf einen anderen Mechanismus.

Das Prinzip der Ausscheidungshärtung

Die gängigste Wärmebehandlung für hochfeste Aluminium-, Titan- und Kupferlegierungen ist die Ausscheidungshärtung, auch bekannt als Alterungshärtung.

Dies ist ein mehrstufiger Prozess:

- Lösungsglühen: Das Metall wird auf eine hohe Temperatur erhitzt, um die Legierungselemente in einer einheitlichen festen Lösung aufzulösen.

- Härten (Quenching): Es wird dann schnell abgekühlt, wodurch diese Elemente in einem übersättigten Zustand eingeschlossen werden.

- Ausscheidung (Aging): Das Metall wird für einen längeren Zeitraum auf eine niedrigere Temperatur erwärmt. Dies ermöglicht es den Legierungselementen, als extrem feine, dispergierte Partikel aus der Lösung auszufallen, die die innere Verschiebung behindern und Festigkeit und Härte dramatisch erhöhen.

Beispiel: Aluminiumlegierungen

Eine gängige Aluminiumlegierung wie 6061-T6 erhält ihre Festigkeit durch genau diesen Prozess. Die Gütebezeichnung „-T6“ bedeutet speziell, dass sie lösungsgeglüht und anschließend künstlich gealtert wurde.

Die wichtigsten Unterschiede verstehen

Die Verwechslung der Prinzipien der Wärmebehandlung für Eisen- und Nichteisenmetalle ist ein häufiger und kritischer Fehler. Die zugrunde liegende Metallurgie ist grundlegend unterschiedlich.

Phasenumwandlung vs. Ausscheidung

Die zentrale Erkenntnis ist der Unterschied im Mechanismus. Die Stahlhärtung wird durch eine schnelle, diffusionslose Phasenumwandlung (Austenit zu Martensit) angetrieben. Im Gegensatz dazu wird die Aluminiumhärtung durch die kontrollierte, zeit- und temperaturabhängige Ausscheidung sekundärer Phasen angetrieben.

Warum man Aluminium nicht wie Stahl „anlassen“ kann

Der Begriff „Temper“ (Zustand) bei Aluminiumlegierungen (z. B. -T4, -T6) bezieht sich auf ihren Wärmebehandlungszustand, insbesondere im Zusammenhang mit dem Alterungsprozess. Er ist nicht dasselbe wie der Anlassprozess, der zum Zähigkeitserhöhen von gehärtetem Stahl verwendet wird. Die Anwendung eines Stahl-Anlasszyklus auf eine ausscheidungshärtende Aluminiumlegierung würde diese wahrscheinlich überaltern lassen, wodurch die feinen Ausscheidungen gröber werden und ihre Festigkeit drastisch reduziert wird.

Die richtige Wahl für Ihr Material treffen

Zu verstehen, welcher Mechanismus im Spiel ist, ist der erste Schritt zu einer erfolgreichen Wärmebehandlung und Materialauswahl.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoff- oder legierten Stählen liegt: Ihre Wärmebehandlung dreht sich um die Kontrolle von Phasenumwandlungen durch Härten, Anlassen, Glühen oder Normalisieren.

- Wenn Ihr Hauptaugenmerk auf hochfesten Aluminium-, Titan- oder Kupferlegierungen liegt: Ihr Prozess wird die Ausscheidungshärtung sein, die eine präzise Abfolge von Lösungsglühen, Härten und Altern umfasst.

- Wenn Sie einfach nur ein kaltverfestigtes Metall erweichen müssen: Ein Prozess namens Glühen wird sowohl für Eisen- als auch für Nichteisenmetalle verwendet, obwohl die spezifischen Temperaturen und Ziele für jedes Legierungssystem unterschiedlich sind.

Letztendlich ist die Auswahl der richtigen Wärmebehandlung genauso wichtig wie die Auswahl der richtigen Legierung für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Metalltyp | Wesentlicher Wärmebehandlungsprozess | Hauptmechanismus | Häufiges Ziel |

|---|---|---|---|

| Eisenmetalle (z. B. Stahl) | Härten & Anlassen | Phasenumwandlung (Austenit zu Martensit) | Hohe Festigkeit & Zähigkeit |

| Nichteisenmetalle (z. B. Aluminium) | Ausscheidungshärtung | Bildung feiner Ausscheidungen | Hohe Festigkeit & Härte |

Das volle Potenzial Ihrer Materialien ausschöpfen

Die Auswahl und Durchführung der richtigen Wärmebehandlung ist genauso wichtig wie die Wahl der richtigen Legierung. Egal, ob Sie mit hochfestem Stahl oder fortschrittlichen Aluminiumlegierungen arbeiten, die richtige Ausrüstung und das richtige Fachwissen sind unerlässlich, um die gewünschten Materialeigenschaften zu erzielen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Einrichtungen. Wir bieten die zuverlässigen thermischen Verarbeitungslösungen, die Sie benötigen, um konsistente, reproduzierbare Ergebnisse sowohl für Eisen- als auch für Nichteisenmetalle zu gewährleisten.

Lassen Sie uns Ihnen helfen, die Leistung Ihrer Materialien zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor