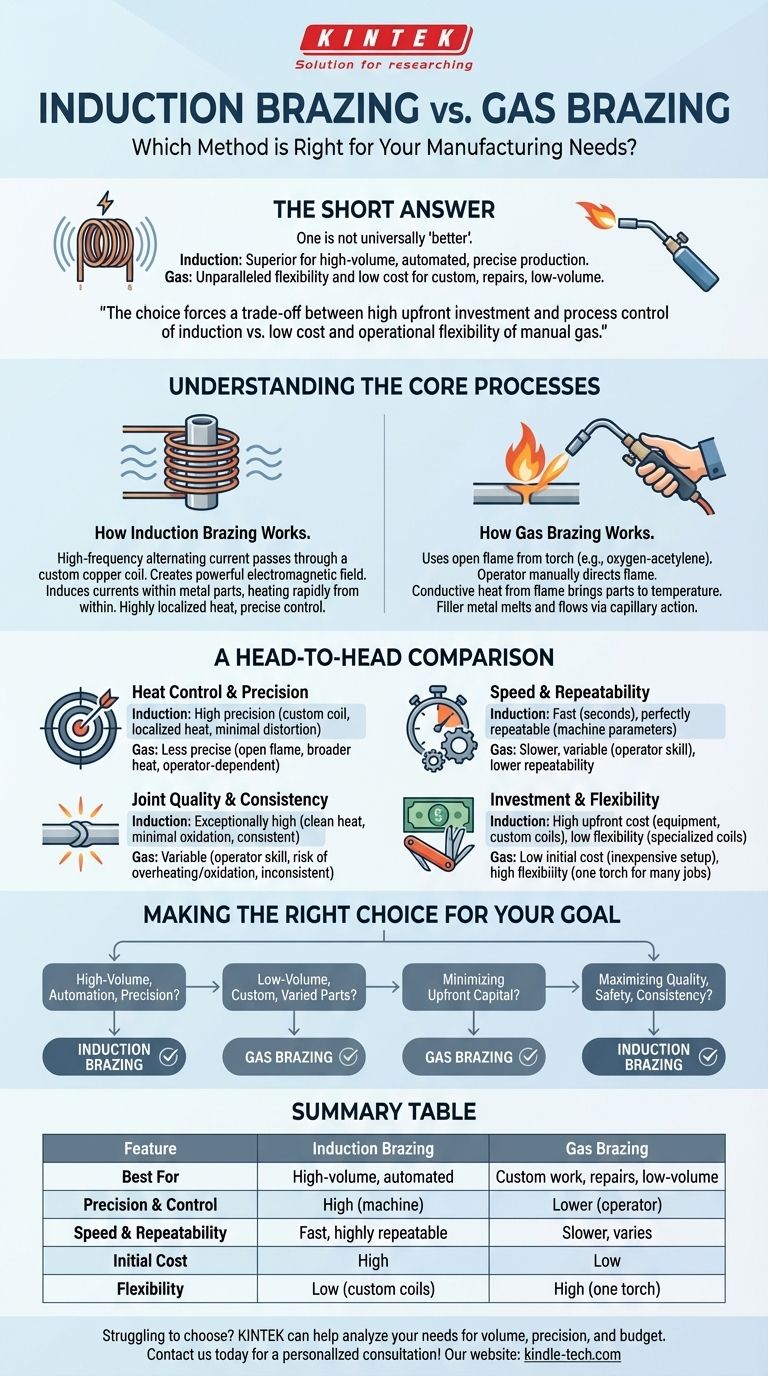

Die kurze Antwort lautet: Das eine ist nicht universell „besser“ als das andere. Induktionslöten ist überlegen für die Massenproduktion und automatisierte Fertigung, bei der Präzision und Wiederholbarkeit entscheidend sind. Gasschweißen hingegen bietet unübertroffene Flexibilität und niedrigere Anfangskosten, was es ideal für kundenspezifische Arbeiten, Reparaturen und Anwendungen mit geringem Volumen macht.

Die Wahl zwischen Induktions- und Gasschweißen ist eine grundlegende Fertigungsentscheidung. Sie erzwingt einen Kompromiss zwischen der hohen Anfangsinvestition und der Prozesskontrolle des Induktionsverfahrens gegenüber den geringen Kosten und der betrieblichen Flexibilität der manuellen Gasbrenner-Methoden.

Die Kernprozesse verstehen

Um diese Methoden zu vergleichen, müssen Sie zunächst verstehen, wie jede von ihnen Wärme zuführt. Der Mechanismus der Wärmezufuhr ist die Hauptquelle für alle jeweiligen Stärken und Schwächen.

Wie Induktionslöten funktioniert

Beim Induktionslöten wird ein hochfrequenter Wechselstrom durch eine präzise geformte Kupferspule geleitet. Dadurch entsteht ein starkes elektromagnetisches Feld um das zu lötende Teil.

Dieses Feld induziert elektrische Ströme in den Metallteilen, wodurch diese von innen heraus schnell erhitzt werden. Die Wärme ist stark auf den durch die Spule definierten Bereich begrenzt, wodurch das Lot in die Verbindung fließen kann, ohne das umgebende Material zu überhitzen.

Wie Gasschweißen funktioniert

Das Gasschweißen ist eine traditionellere Methode, bei der eine offene Flamme von einem Brenner verwendet wird, der typischerweise mit einer Sauerstoff-Acetylen- oder Propangasmischung betrieben wird.

Ein Bediener richtet diese Flamme manuell auf die Grundmaterialien rund um die Verbindung. Die Wärmeleitung durch die Flamme bringt die Teile auf die Löttemperatur, woraufhin das Lot zugeführt und geschmolzen wird und durch Kapillarwirkung in die Verbindung fließt.

Ein direkter Vergleich

Jede Methode zeichnet sich in verschiedenen Bereichen aus. Die richtige Wahl hängt vollständig von Ihren betrieblichen Prioritäten ab.

Wärmekontrolle & Präzision

Die Induktionserwärmung ist unglaublich präzise. Die individuell gestaltete Spule stellt sicher, dass nur der beabsichtigte Bereich erhitzt wird, wodurch wärmeempfindliche Komponenten in der Nähe geschützt und Teileverformungen minimiert werden.

Das Gasschweißen ist weitaus weniger präzise. Die offene Flamme erhitzt einen viel größeren Bereich, was bei der Arbeit mit komplexen Baugruppen oder empfindlichen Teilen ein erheblicher Nachteil sein kann. Die Kontrolle hängt vollständig von der Fähigkeit des Bedieners ab.

Geschwindigkeit & Wiederholbarkeit

Für Produktionsumgebungen ist Induktion deutlich schneller und schließt einen Heizzyklus oft in Sekunden ab. Da der Prozess durch Maschinenparameter (Leistung und Zeit) gesteuert wird, ist er perfekt wiederholbar, wodurch jede Verbindung identisch ist.

Das Gasschweißen ist ein langsamerer, manueller Prozess. Die für jede Verbindung benötigte Zeit kann von Bediener zu Bediener erheblich variieren, was es schwierig macht, ein hohes Maß an Wiederholbarkeit zu erreichen.

Fügenqualität & Konsistenz

Die saubere, kontrollierte Wärme der Induktion führt zu außergewöhnlich hochwertigen Verbindungen. Sie erzeugt minimale Oxidation und ermöglicht eine saubere, starke Verbindung mit weniger Lot. Diese Konsistenz reduziert Ausschuss- und Nacharbeitsquoten.

Die Qualität einer gasgelöteten Verbindung ist ein direktes Spiegelbild der Fähigkeiten des Bedieners. Ein erfahrener Techniker kann hervorragende Ergebnisse erzielen, aber es besteht immer ein höheres Risiko der Überhitzung, übermäßiger Oxidation und inkonsistenten Lotflusses.

Die Kompromisse verstehen

Die Überlegenheit der Induktion in technischen Belangen wird durch kritische Faktoren wie Kosten und Flexibilität ausgeglichen.

Anfangsinvestition

Die Haupthürde für das Induktionslöten sind die hohen Anschaffungskosten. Das Netzteil, die Arbeitsstation und vor allem die individuell gestalteten Spulen für jede spezifische Verbindungssgeometrie stellen eine erhebliche Kapitalinvestition dar.

Die Ausrüstung für das Gasschweißen ist extrem kostengünstig. Ein komplettes Brenner-Setup kann für einen Bruchteil der Kosten eines Induktionssystems erworben werden, wodurch es praktisch jeder Betrieb nutzen kann.

Betriebliche Flexibilität

Induktionssysteme sind hochspezialisiert. Eine für ein Teil entwickelte Spule funktioniert nicht für ein anderes, was sie für Hochmisch-Niedrigvolumen-Produktionen oder einmalige Reparaturen ineffizient macht. Der Wechsel von einem Teil zum anderen erfordert den Austausch der Spule.

Ein Gasbrenner ist die Definition von Flexibilität. Ein einziger Brenner kann verwendet werden, um nahezu unendlich viele Teileformen und -größen ohne jegliche Umrüstungsarbeiten zu löten, was ihn perfekt für Reparaturwerkstätten und kundenspezifische Fertigung macht.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie den Prozess, der direkt mit Ihren Fertigungszielen und -beschränkungen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Automatisierung liegt: Das Induktionslöten ist aufgrund seiner Geschwindigkeit, Wiederholbarkeit und überlegenen Qualitätskontrolle die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf geringvolumigen Arbeiten, kundenspezifischen Reparaturen oder unterschiedlichen Teilegeometrien liegt: Das Gasschweißen bietet die notwendige Flexibilität zu einem Bruchteil der Kosten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten liegt: Das Gasschweißen ist aufgrund seiner extrem niedrigen Ausrüstungskosten die einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verbindungsqualität, der Prozesssicherheit und der Konsistenz liegt: Das Induktionslöten bietet eine unübertroffene Kontrolle und eine sauberere Arbeitsumgebung.

Letztendlich geht es bei der Wahl der richtigen Lötmethode darum, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Induktionslöten | Gasschweißen |

|---|---|---|

| Am besten geeignet für | Massenproduktion, automatisierte Fertigung | Kundenspezifische Arbeiten, Reparaturen, geringes Volumen |

| Präzision & Kontrolle | Hoch (maschinenkontrolliert) | Niedriger (abhängig vom Bediener) |

| Geschwindigkeit & Wiederholbarkeit | Schnell und hochgradig wiederholbar | Langsamer, variiert je nach Bediener |

| Anfangskosten | Hoch | Niedrig |

| Flexibilität | Niedrig (erfordert kundenspezifische Spulen) | Hoch (ein Brenner für viele Aufgaben) |

Sie sind unsicher, welche Lötmethode für Ihr Labor oder Ihre Produktionslinie die richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, Ihre spezifischen Anforderungen an Volumen, Präzision und Budget zu analysieren, um die optimale Lösung zu empfehlen. Lassen Sie uns Ihnen helfen, stärkere, konsistentere Verbindungen zu erzielen und Ihre Fertigungseffizienz zu verbessern. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Dreidimensionales elektromagnetisches Siebinstrument

- Metall-Scheibenelektrode Elektrochemische Elektrode

Andere fragen auch

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Was sind die verschiedenen Arten von Schmelzprozessen? Von der Verhüttung bis zur Schwebeschmelze für höchste Reinheit

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video

- Bedeutet eine höhere Wärmekapazität einen höheren Schmelzpunkt? Der entscheidende Unterschied wird enthüllt

- Wie erleichterte die Vakuumlichtbogenschmelzanlage die Herstellung von Ti-Cr-Al-Nb-Legierungen? Präzisions-Hochtemperatur-Schmelzen erklärt