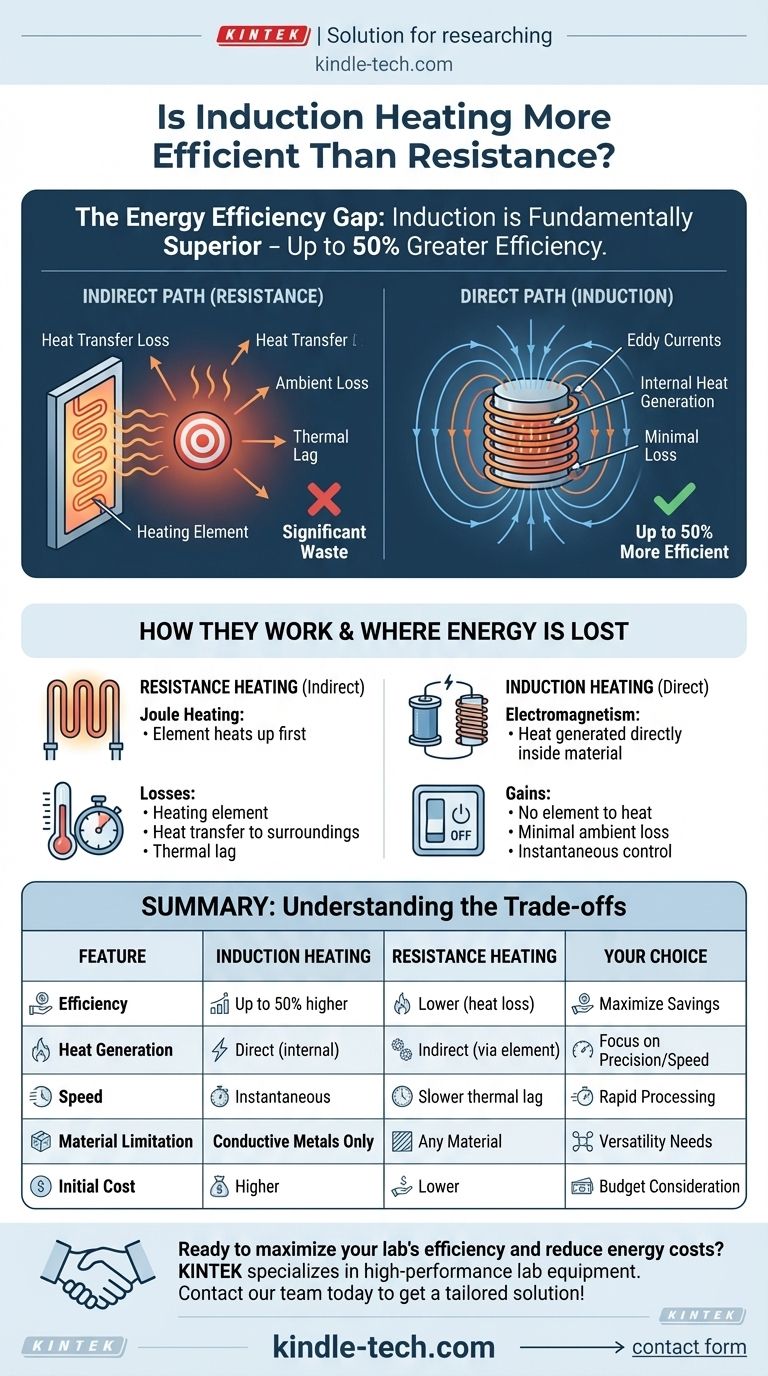

Wenn es um reine Energieeffizienz geht, ist die Induktionserwärmung der Widerstandserwärmung grundsätzlich überlegen. Der Prozess erzeugt Wärme direkt im Zielmaterial, was zu einer bis zu 50 % höheren Effizienz im Vergleich zu Widerstandsmethoden führen kann, die ein externes Element erwärmen und diese Energie dann übertragen, was zu erheblichen Verlusten führt.

Der Hauptunterschied liegt in der Methode der Wärmeerzeugung. Die Induktionserwärmung ist ein direkter Prozess, bei dem das Werkstück zu seiner eigenen Wärmequelle wird, während die Widerstandserwärmung ein indirekter Prozess ist, der erhebliche Energie an die Umgebung verliert.

Wie jede Heizmethode funktioniert

Um die Effizienzlücke zu verstehen, müssen wir zunächst die grundlegende Physik hinter jedem Prozess verstehen. Der Unterschied liegt zwischen direkter und indirekter Energieübertragung.

Wie Widerstandserwärmung funktioniert: Der indirekte Weg

Die Widerstandserwärmung ist das Prinzip hinter einem herkömmlichen Elektroherd oder einer Raumheizung.

Ein elektrischer Strom wird durch ein Material mit hohem Widerstand geleitet, oft als Heizelement bezeichnet. Wenn der Strom Schwierigkeiten hat zu fließen, erzeugt er intensive Wärme (Joulesche Wärme). Diese Wärme muss dann durch Leitung, Konvektion oder Strahlung auf das Zielmaterial übertragen werden.

Wie Induktionserwärmung funktioniert: Der direkte Weg

Die Induktionserwärmung nutzt Elektromagnetismus, um leitfähige Materialien ohne direkten Kontakt zu erwärmen.

Ein hochfrequenter Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes, sich schnell änderndes Magnetfeld. Wenn ein leitfähiges Werkstück (wie ein Stahlpfanne) in dieses Feld gebracht wird, induziert es elektrische Ströme, sogenannte Wirbelströme, direkt im Metall. Der Eigenwiderstand des Materials gegenüber diesen wirbelnden Strömen erzeugt präzise, sofortige Wärme von innen nach außen.

Die Ursache der Effizienzlücke

Das „Wie“ erklärt direkt das „Warum“. Der Effizienzunterschied ist keine kleine Optimierung; er ist das Ergebnis zweier völlig unterschiedlicher Ansätze zur Wärmeerzeugung.

Wo Widerstandserwärmung Energie verliert

Die indirekte Natur der Widerstandserwärmung ist ihre primäre Schwäche. Energie geht an mehreren Stellen verloren:

- Erhitzen des Elements: Ein erheblicher Energiebetrag wird zunächst nur dazu verwendet, das Heizelement selbst auf die Zieltemperatur zu bringen.

- Wärmeübertragungsverlust: Wärme strahlt vom Element in alle Richtungen ab, nicht nur in das Werkstück. Ein Großteil dieser Energie geht an die Umgebungsluft und die Ausrüstung verloren.

- Thermische Trägheit: Der Prozess ist langsam zu starten und langsam zu stoppen, da das Element sich aufheizen und abkühlen muss, wodurch während dieser Übergangszeiten Energie verschwendet wird.

Warum Induktion effizienter ist

Die Induktionserwärmung umgeht die größten Verschwendungsquellen.

- Direkte Erzeugung: Fast die gesamte elektrische Energie wird direkt in Wärme im zu erwärmenden Teil umgewandelt. Es gibt kein Zwischenelement, das zuerst erhitzt werden muss.

- Minimale Umgebungsverluste: Da die Spule selbst nicht heiß wird (nur das Werkstück), geht sehr wenig Wärme an die Umgebung verloren.

- Sofortige Steuerung: Der Heizvorgang beginnt und stoppt nahezu sofort, wodurch Energieverschwendung durch Aufwärmen oder Abkühlen vermieden wird.

Die Kompromisse verstehen

Obwohl effizienter, ist die Induktionserwärmung nicht die Universallösung. Ihre Vorteile gehen mit spezifischen Einschränkungen einher, die die Widerstandserwärmung in bestimmten Szenarien zur besseren Wahl machen.

Die Materialbeschränkung der Induktion

Die größte Einschränkung der Induktion ist, dass sie nur bei elektrisch leitfähigen Materialien wie Metallen funktioniert. Sie ist besonders effektiv bei ferromagnetischen Metallen wie Eisen und Stahl. Sie kann nicht zum direkten Erhitzen von Glas, Keramik oder Kunststoffen verwendet werden.

Komplexität und Kosten der Ausrüstung

Induktionsheizsysteme mit ihren Hochfrequenzstromversorgungen und speziell entwickelten Spulen sind deutlich komplexer und erfordern höhere Anfangsinvestitionskosten als einfache Widerstandsheizungen.

Anwendungsvielfalt

Die Widerstandserwärmung ist weitaus vielseitiger. Sie kann Feststoffe, Flüssigkeiten und Gase unabhängig von ihren elektrischen Eigenschaften erwärmen. Für Anwendungen wie einen großen Industrieofen, der eine stabile Lufttemperatur aufrechterhalten muss, sind Widerstandselemente oft einfacher und praktischer.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung hängt ganz von Ihrem Material, Ihrem Budget und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Präzision bei leitfähigen Metallen liegt: Induktionserwärmung ist der klare Gewinner aufgrund ihrer schnellen, direkten und hochgradig steuerbaren Natur.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen nicht leitfähiger Materialien oder der Minimierung der Anfangskosten liegt: Widerstandserwärmung bietet unübertroffene Vielseitigkeit und eine viel niedrigere Einstiegshürde.

- Wenn Ihr Hauptaugenmerk auf der Maximierung langfristiger Energieeinsparungen bei der Metallverarbeitung liegt: Die überlegene Effizienz der Induktion bietet eine starke Kapitalrendite durch drastische Senkung der Betriebskosten.

Letztendlich erfordert die Wahl der richtigen Technologie, die Stärken der Methode an die Anforderungen Ihrer spezifischen Anwendung anzupassen.

Zusammenfassungstabelle:

| Merkmal | Induktionserwärmung | Widerstandserwärmung |

|---|---|---|

| Effizienz | Bis zu 50 % höher | Niedriger aufgrund von Wärmeverlust |

| Wärmeerzeugung | Direkt (im Material) | Indirekt (über ein Element) |

| Geschwindigkeit | Augenblicklich | Langsamere thermische Trägheit |

| Materialbeschränkung | Nur leitfähige Metalle | Jedes Material |

| Anfangskosten | Höher | Niedriger |

Bereit, die Effizienz Ihres Labors zu maximieren und Energiekosten zu senken? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Induktionsheizsysteme. Unsere Experten können Ihnen helfen, die richtige Technologie auszuwählen, um Ihre Prozesse zu beschleunigen und erhebliche langfristige Einsparungen zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung