Ja, aber nicht mit perfekter, skalierbarer Kontrolle. Obwohl Forscher Methoden demonstriert haben, bevorzugt bestimmte Chiralitäten oder elektronische Typen von Kohlenstoffnanoröhren (CNTs) zu züchten, bleibt die Erzielung einer Reinheit von 100 % direkt während der Synthese im großen Maßstab eine der größten Herausforderungen in der Nanotechnologie. Der aktuelle Stand der Technik umfasst entweder hochspezialisierte Wachstumsbedingungen, die bestimmte Chiralitäten begünstigen, oder, was häufiger vorkommt, die Reinigung von CNTs mit gemischter Chiralität, nachdem sie gewachsen sind.

Die Kernherausforderung besteht darin, dass die CNT-Bildung ein Hochtemperatur- und dynamischer Prozess ist, der von komplexen Wechselwirkungen auf atomarer Ebene zwischen dem Katalysator und den Kohlenstoffatomen bestimmt wird. Obwohl wir das Ergebnis beeinflussen können, können wir es noch nicht deterministisch wie einen Bauplan skripten. Daher beruht die praktische Lösung zur Gewinnung hochreiner CNTs heute weitgehend auf der Nachbehandlung nach der Synthese.

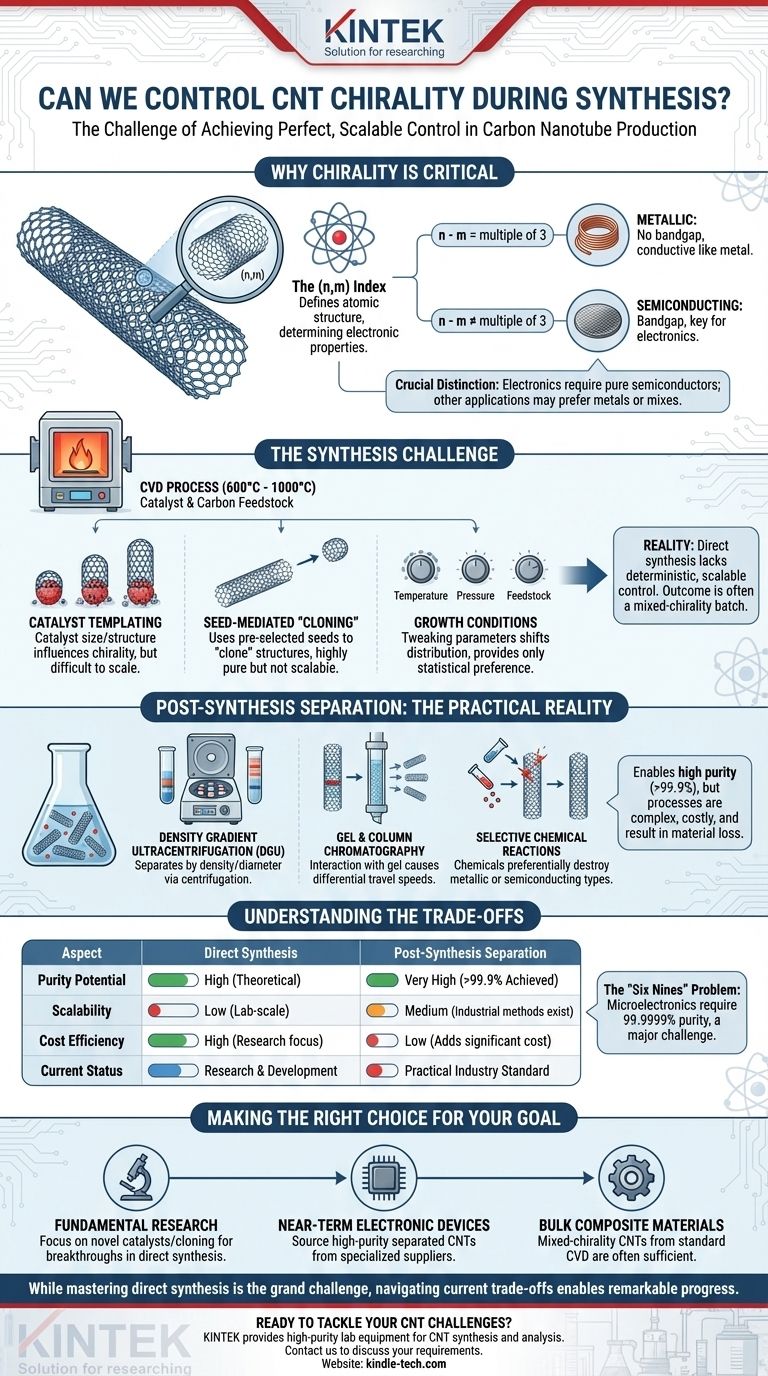

Warum die Chiralität der kritische Faktor ist

Um die Herausforderung der kontrollierten Synthese zu verstehen, müssen wir zunächst erkennen, warum sie wichtig ist. Die Eigenschaften eines CNT sind nicht generisch; sie werden vollständig durch seine atomare Struktur oder Chiralität bestimmt.

Der (n,m)-Index

Jeder CNT wird durch ein Paar ganzer Zahlen, (n,m), definiert, das beschreibt, wie eine flache Graphenschicht aufgerollt wird, um den nahtlosen Zylinder zu bilden. Dieser Index ist der grundlegende Ausweis des CNT.

Bestimmung der elektronischen Eigenschaften

Dieser (n,m)-Index bestimmt direkt die elektronische Bandlücke des CNT. Basierend auf einer einfachen Regel ist die Röhre entweder metallisch (wie ein Kupferdraht) oder halbleitend (wie Silizium).

- Wenn n - m ein Vielfaches von 3 ist, ist der CNT metallisch oder quasi-metallisch und weist keine Bandlücke auf.

- Wenn n - m kein Vielfaches von 3 ist, ist der CNT halbleitend, mit einer Bandlücke, die umgekehrt proportional zu seinem Durchmesser ist.

Dieser Unterschied ist alles entscheidend. Für die Elektronik benötigen Sie reine Halbleiter. Für transparente leitfähige Filme bevorzugen Sie möglicherweise reine Metalle. Eine zufällige Mischung ist für Hochleistungsanwendungen oft ungeeignet.

Die Herausforderung der kontrollierten Synthese

Die Kontrolle der Chiralität bedeutet die Kontrolle des Prozesses des Aufrollens auf atomarer Ebene während der chaotischen Umgebung der chemischen Gasphasenabscheidung (CVD), die typischerweise bei Temperaturen zwischen 600 °C und 1000 °C stattfindet.

Der Katalysator als Schablone

Die gängigste Synthesemethode, CVD, züchtet CNTs aus Nanopartikelkatalysatoren (z. B. Eisen, Kobalt, Nickel). Die vorherrschende Theorie besagt, dass die Größe und Kristallstruktur des Katalysator-Nanopartikels als Schablone für die Kappe des CNT dient und beeinflusst, welche Chiralität energetisch am günstigsten zu bilden ist.

Forscher haben versucht, spezifische kristalline Orientierungen fester Katalysatoren zu verwenden, um das Wachstum einer einzigen, gewünschten (n,m)-Struktur zu „templatieren“. Obwohl dies in Laboreinstellungen erfolgreich war, ist dieser Ansatz extrem schwer zu skalieren.

Der „Klon“-Ansatz

Eine weitere vielversprechende Strategie ist das „samenvermittelte Wachstum“. Dabei wird ein kurzes Segment eines CNTs mit einer bekannten, vorausgewählten Chiralität als Samen verwendet. Unter den richtigen Bedingungen kann dieser Samen verlängert werden, wodurch die gewünschte Struktur effektiv „geklont“ wird. Dies erzeugt ultrareine CNTs, stößt jedoch bei Skalierbarkeit und Prozesskontrolle auf große Hürden.

Die Grenzen der Wachstumsbedingungen

Durch das Anpassen von Wachstumsparametern wie Temperatur, Druck und der Art des Kohlenstoff-Feedstocks (z. B. Ethanol, Methan) kann die Verteilung der produzierten Chiralitäten verschoben werden. Bestimmte Bedingungen könnten beispielsweise größere oder kleinere CNTs begünstigen. Dies bietet jedoch eine statistische Präferenz und keine deterministische Kontrolle über einen einzelnen (n,m)-Typ.

Die praktische Realität: Trennung nach der Synthese

Da die direkte Synthese von reinen CNTs mit einzelner Chiralität im großen Maßstab noch nicht erreicht ist, hat das Gebiet hochentwickelte Methoden zur Sortierung entwickelt, nachdem sie hergestellt wurden.

Dichtegradienten-Ultrazentrifugation (DGU)

Dies ist eine Arbeitstechnik in der Forschung. CNTs werden mit Tensiden umhüllt und in einem Zentrifugenlauf durch einen Dichtegradienten geschleudert. CNTs mit unterschiedlichen Chiralitäten (und damit leicht unterschiedlichen Durchmessern und Dichten) setzen sich in verschiedenen Bändern ab, die dann physisch extrahiert werden können.

Gel- und Säulenchromatographie

Ähnlich wie bei anderen chemischen Trennverfahren können CNTs durch eine Säule geleitet werden, die mit einem speziellen Gel gefüllt ist. Verschiedene Chiralitäten interagieren unterschiedlich mit dem Gel, wodurch sie sich mit unterschiedlichen Geschwindigkeiten durch die Säule bewegen und eine Trennung ermöglichen.

Selektive chemische Reaktionen

Ein weiterer Ansatz beinhaltet die Verwendung von Chemikalien, die selektiv entweder metallische oder halbleitende CNTs angreifen und zerstören. Beispielsweise greifen bestimmte Diazoniumsalze vorzugsweise metallische CNTs an, wodurch sie weggewaschen werden können, sodass eine gereinigte Charge halbleitender CNTs zurückbleibt.

Die Abwägungen verstehen

Die Wahl des weiteren Vorgehens erfordert die Anerkennung der inhärenten Kompromisse zwischen Reinheit, Maßstab und Kosten.

Reinheit vs. Skalierbarkeit

Direkte Synthesemethoden, wie das templatisierte Wachstum, bieten die theoretisch höchste Reinheit, sind aber derzeit Labor-Kuriositäten. Sie sind noch nicht praktikabel für die Herstellung der Kilogramm an Material, die für industrielle Anwendungen benötigt werden.

Die Kosten der Trennung

Trennverfahren nach der Synthese funktionieren, und einige können Chargen mit sehr hoher Reinheit (>99,9 %) liefern. Diese Prozesse sind jedoch mehrstufig, komplex und verursachen erhebliche Kosten und Materialverluste, was das Endprodukt wesentlich teurer macht.

Das „Sechs Neunen“-Problem

Für die Mikroelektronik, wie den Aufbau einer CPU aus CNT-Transistoren, sind die Reinheitsanforderungen extrem. Schon eine Verunreinigung von 0,0001 % metallischer CNTs kann Kurzschlüsse verursachen, die das gesamte Gerät unbrauchbar machen. Dies wird oft als das „99,9999 % Reinheit“-Problem bezeichnet, ein Maßstab, der unglaublich schwierig konsistent und erschwinglich zu erreichen ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz hängt vollständig von der Toleranz Ihrer Anwendung gegenüber Verunreinigungen ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die Erforschung neuartiger Katalysatorentwicklung oder Samen-Klon-Techniken ist der Bereich, in dem Durchbrüche bei der direkten Synthese erzielt werden.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Elektronikgeräten für die nahe Zukunft liegt: Ihre beste Option ist es, hochreine, getrennte CNTs von einem spezialisierten Lieferanten zu beziehen und Ihre Bemühungen auf die Geräteintegration zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf Massenverbundwerkstoffen liegt: Die durch Standard-CVD hergestellten CNTs mit gemischter Chiralität sind oft ausreichend, da ihre mechanischen, thermischen und elektrischen Masseneigenschaften Materialien verbessern können, ohne dass eine elektronische Reinheit erforderlich ist.

Letztendlich bleibt die Beherrschung der direkten Synthese von CNTs mit einzelner Chiralität die große Herausforderung des Fachgebiets. Das Navigieren durch die Kompromisse der heutigen Technologien ermöglicht jedoch bemerkenswerte Fortschritte.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kontrolle der direkten Synthese | Begrenzt; beeinflusst durch Katalysator- und Wachstumsbedingungen, aber nicht zu 100 % skalierbar. |

| Einfluss der Chiralität | Bestimmt die elektronischen Eigenschaften (metallisch vs. halbleitend). |

| Aktuelle Lösungen | Die Trennung nach der Synthese (z. B. DGU, Chromatographie) ist der praktische Standard. |

| Abwägungen | Reinheit vs. Skalierbarkeit; die Trennung erhöht die Kosten, ermöglicht aber Anwendungen mit hoher Reinheit. |

Bereit, sich Ihren CNT-Herausforderungen zu stellen? Ob Sie die Forschung vorantreiben oder Geräte der nächsten Generation entwickeln, KINTEK bietet die hochreinen Laborgeräte und Verbrauchsmaterialien, die Sie für eine zuverlässige CNT-Synthese und -Analyse benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung