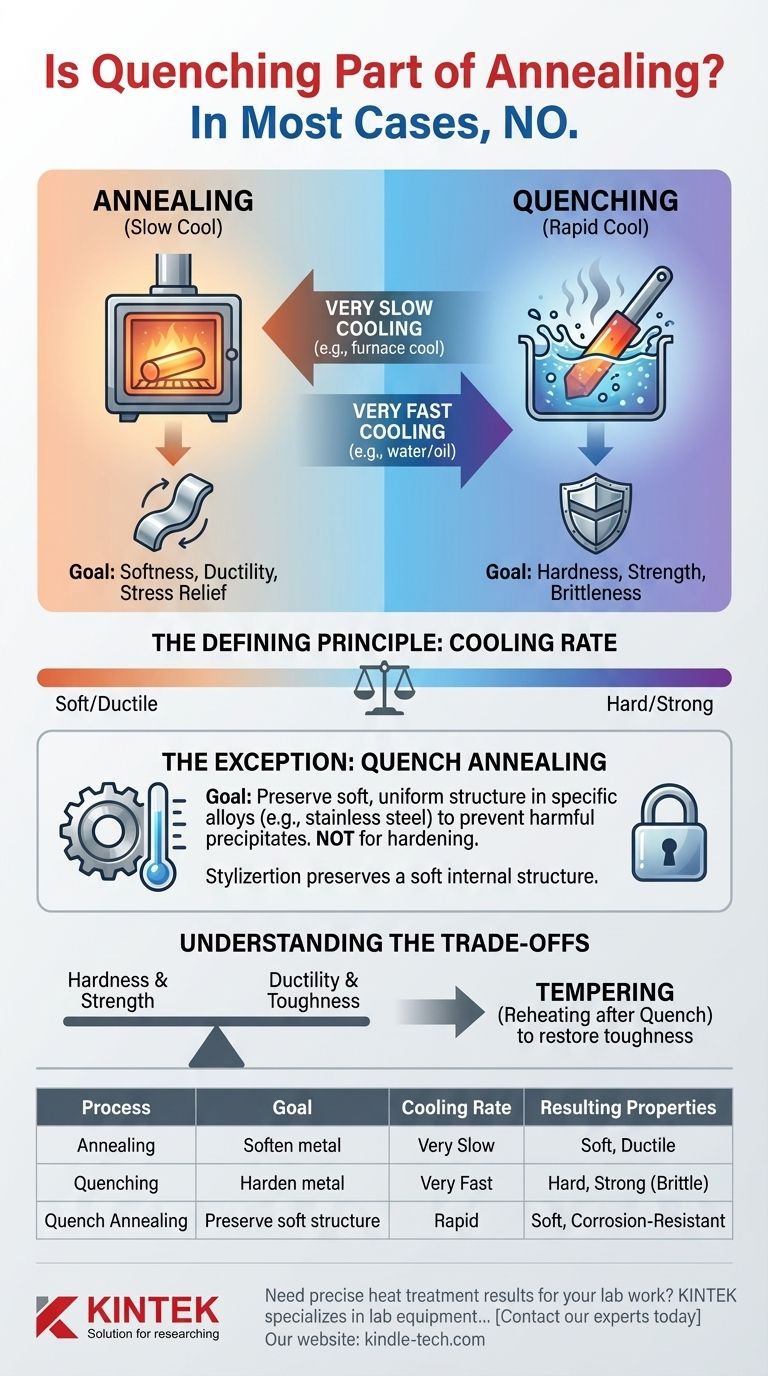

In fast allen Fällen: Nein. Abschrecken, oder schnelles Abkühlen, ist grundsätzlich das Gegenteil des langsamen Abkühlprozesses, der das traditionelle Glühen definiert. Das primäre Ziel des Glühens ist es, ein Metall zu erweichen, seine Duktilität zu erhöhen und innere Spannungen abzubauen. Das primäre Ziel des Abschreckens hingegen ist es, das Metall in einem sehr harten und spröden Zustand zu fixieren. Die Verwirrung entsteht, weil einige spezialisierte Prozesse, wie das "Abschreckglühen" für bestimmte Legierungen, existieren, aber diese sind Ausnahmen von der Regel.

Das entscheidende Merkmal einer Wärmebehandlung ist ihr beabsichtigtes Ergebnis, das die Abkühlgeschwindigkeit bestimmt. Standardglühen verwendet immer eine langsame Abkühlung, um Weichheit zu erzielen, während Härteprozesse ein schnelles Abschrecken verwenden, um Härte zu erzielen. Die Verwechslung der beiden ist der häufigste Punkt der Verwirrung.

Das definierende Prinzip: Abkühlgeschwindigkeit und ihr Zweck

Der entscheidende Unterschied zwischen Glühen und Härten liegt darin, wie das Metall nach dem Erhitzen abgekühlt wird. Diese Abkühlgeschwindigkeit manipuliert direkt die endgültige mikroskopische Struktur des Stahls, was wiederum seine mechanischen Eigenschaften wie Härte und Duktilität bestimmt.

Das Ziel des Glühens: Weichheit und Spannungsabbau

Beim Glühen wird ein Metall über seine kritische Rekristallisationstemperatur erhitzt und dann sehr langsam abgekühlt, oft indem es im ausgeschalteten Ofen belassen wird.

Diese langsame Abkühlung ermöglicht es der Kristallstruktur des Metalls (seinen Körnern), sich in einem hochgeordneten, gleichmäßigen und energiearmen Zustand neu zu bilden. Stellen Sie es sich vor, wie eine geschüttelte Schneekugel, die sich langsam und perfekt absetzt.

Das Ergebnis ist ein Metall, das deutlich weicher, duktiler (leichter zu biegen oder zu formen) und frei von inneren Spannungen ist, die Risse oder Verformungen verursachen können. Dies ist ideal, um ein Teil für die weitere Bearbeitung oder Kaltverformung vorzubereiten.

Das Ziel des Abschreckens: Härte und Festigkeit

Abschrecken ist der Kern des Härteprozesses, nicht des Glühens. Nach dem Erhitzen wird das Metall in ein Medium wie Wasser, Öl oder Luft getaucht, um es so schnell wie möglich abzukühlen.

Diese schnelle Abkühlung gibt der Kristallstruktur keine Zeit, sich in einem geordneten Zustand abzusetzen. Stattdessen wird die Hochtemperaturstruktur (Austenit) fixiert und in eine stark verspannte, verzerrte und harte Struktur namens Martensit gezwungen.

Das Ergebnis ist ein Metall, das extrem hart und fest, aber auch sehr spröde ist. Diese hohe Härte bietet eine ausgezeichnete Verschleißfestigkeit.

Die Ausnahme: Dekonstruktion des "Abschreckglühens"

Der Begriff "Abschreckglühen" ist eine Hauptursache für diese Verwirrung, da er zwei gegensätzliche Konzepte zu kombinieren scheint. Sein Zweck ist jedoch völlig anders als der eines Härteabschreckens.

Was ist Abschreckglühen?

Dies ist ein spezialisierter Prozess, der für bestimmte Legierungen verwendet wird, insbesondere austenitische Edelstähle (wie 304 oder 316) und einige Aluminiumlegierungen.

In diesem Zusammenhang ist das Ziel immer noch, eine weiche, gleichmäßige Struktur zu erzeugen. Eine langsame Abkühlung würde jedoch dazu führen, dass unerwünschte Elemente (wie Chromkarbide in Edelstahl) an den Korngrenzen ausfallen, was die Korrosionsbeständigkeit verringern kann.

Daher wird das Material abgeschreckt, um es schnell durch diesen problematischen Temperaturbereich abzukühlen und so die gewünschte weiche, geglühte Struktur aus der Hochtemperatur effektiv "einzuschließen". Das Abschrecken verhindert die Bildung schädlicher Ausscheidungen.

Warum der Name verwirrend ist

Der entscheidende Unterschied ist das Endziel. Beim Abschreckglühen ist das Abschrecken ein Werkzeug, das verwendet wird, um den weichen, geglühten Zustand zu erhalten. Beim Härten ist das Abschrecken ein Werkzeug, das verwendet wird, um einen neuen, harten martensitischen Zustand zu erzeugen. Die Handlung ist ähnlich, aber der metallurgische Zweck ist gegensätzlich.

Die Kompromisse verstehen: Härte vs. Duktilität

In der Metallurgie bekommt man selten etwas umsonst. Die Eigenschaften Härte und Duktilität existieren auf einem Spektrum, und die Wärmebehandlung ist der primäre Weg, ein Material darauf zu bewegen.

Der grundlegende Austausch

Prozesse, die die Härte erhöhen, wie das Abschrecken, verringern fast immer die Duktilität und Zähigkeit, wodurch das Material spröder wird.

Umgekehrt verringern Prozesse, die die Duktilität erhöhen und Spannungen abbauen, wie das Vollglühen, immer die Härte und Festigkeit des Materials.

Die Rolle des Anlassens

Ein Teil, das zum Härten abgeschreckt wurde, wird fast nie in seinem abgeschreckten Zustand verwendet, da es zu spröde ist. Es wäre, als würde man versuchen, ein Werkzeug aus Glas zu verwenden.

Deshalb ist das Härten fast immer ein zweistufiger Prozess: Härten (Abschrecken) gefolgt von Anlassen. Beim Anlassen wird das abgeschreckte Teil auf eine viel niedrigere Temperatur wiedererhitzt, um einen Teil der inneren Spannung abzubauen und eine geringe Menge an Härte gegen einen erheblichen Gewinn an Zähigkeit einzutauschen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Wärmebehandlung muss sich nach den endgültigen Eigenschaften richten, die Ihr Bauteil benötigt.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall für eine einfachere Bearbeitung oder Umformung zu erweichen: Sie benötigen einen traditionellen Glühprozess, der durch seine langsame, kontrollierte Abkühlgeschwindigkeit definiert ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Oberflächenhärte und Verschleißfestigkeit zu erzielen: Sie benötigen einen Härteprozess, der Abschrecken verwendet, der dann durch Anlassen gefolgt werden muss, um die Zähigkeit wiederherzustellen.

- Wenn Sie mit spezifischen Legierungen wie austenitischem Edelstahl arbeiten: Sie können "Abschreckglühen" verwenden, bei dem eine schnelle Abkühlung verwendet wird, um eine weiche, korrosionsbeständige Struktur zu erhalten, nicht um sie zu härten.

Letztendlich ist das Verständnis des beabsichtigten Ergebnisses – Weichheit und Duktilität versus Härte und Festigkeit – der Schlüssel zur Entschlüsselung jedes Wärmebehandlungsprozesses.

Zusammenfassungstabelle:

| Prozess | Ziel | Abkühlgeschwindigkeit | Resultierende Eigenschaften |

|---|---|---|---|

| Glühen | Metall erweichen, Spannungen abbauen, Duktilität erhöhen | Sehr langsam (z.B. Ofenkühlung) | Weich, duktil, bearbeitbar |

| Abschrecken | Metall härten, Festigkeit erhöhen | Sehr schnell (z.B. Wasser-/Ölabschrecken) | Hart, fest, spröde (erfordert Anlassen) |

| Abschreckglühen | Weiche Struktur in spezifischen Legierungen erhalten (z.B. Edelstahl) | Schnell (um Ausscheidungen zu verhindern) | Weich, korrosionsbeständig |

Benötigen Sie präzise Wärmebehandlungsergebnisse für Ihre Laborarbeit? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Öfen, die für genaue Glüh-, Abschreck- und Anlassprozesse konzipiert sind. Unsere Expertise stellt sicher, dass Sie genau die Materialeigenschaften erreichen – sei es Weichheit für die Bearbeitung oder Härte für die Verschleißfestigkeit –, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Ausrüstung für Ihre Anwendungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Muffelofen im Wolfram-Beschichtungsprozess? Optimieren Sie noch heute die Spannungsentlastung

- Was ist die Funktion des EAF? Eine nachhaltige, agile Zukunft für die Stahlproduktion ermöglichen

- Was ist die beste Methode zum Abschrecken? Wählen Sie das richtige Abschreckmittel für maximale Härte & Integrität

- Wie dickes Metall können Sie löten? Wärmemanagement für starke Verbindungen meistern

- Was sind die Emissionen der Pyrolyse von Abfällen? Ein Leitfaden zur saubereren Abfallumwandlung

- Ist ein Vakuum Konvektion oder Strahlung? Wärmeübertragung in einer VakUum-Umgebung verstehen

- Welche Arten von Öfen werden in der Wärmebehandlung eingesetzt? Finden Sie die perfekte Lösung für Ihren Prozess

- Warum muss ein Vakuumtrockenschrank zur Behandlung von Graphitformen verwendet werden? Sicherstellung einer fehlerfreien Heißpresssinterung