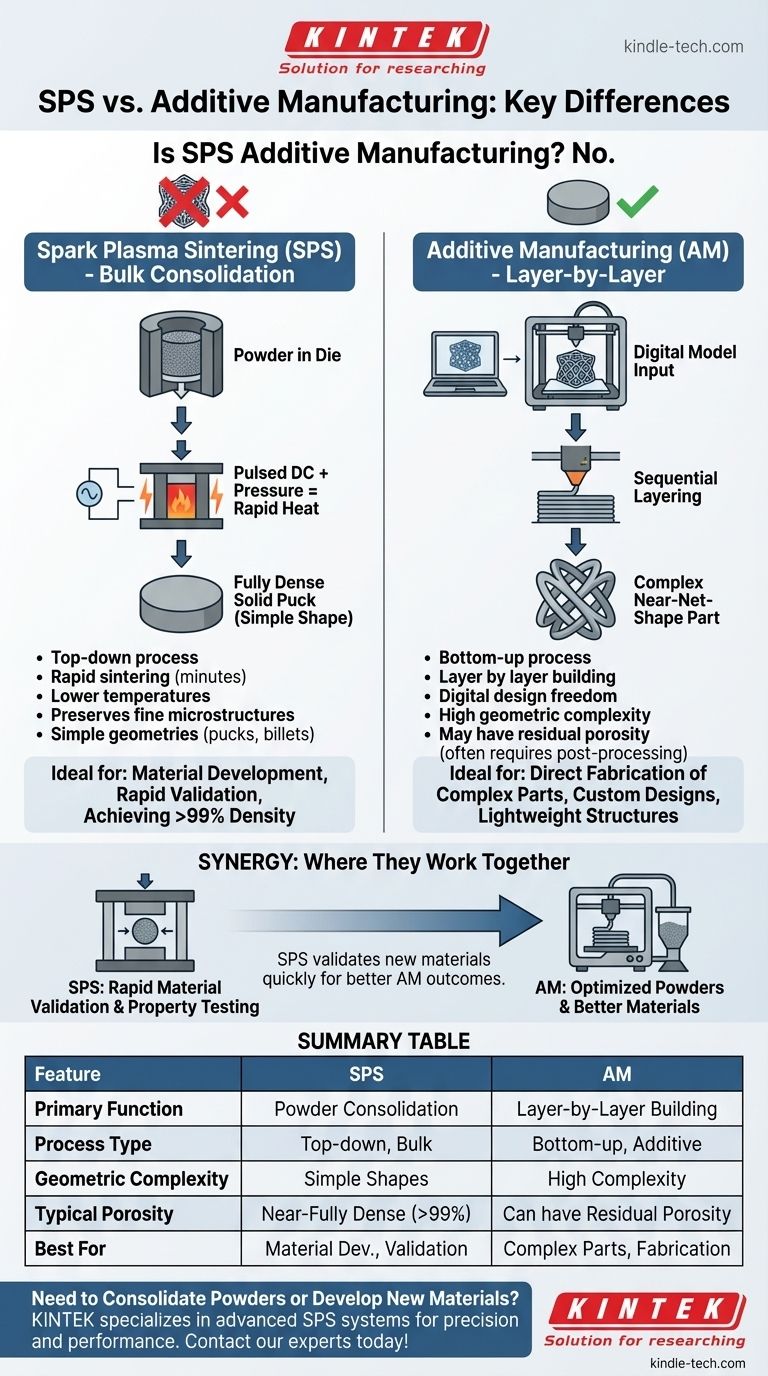

Kurz gesagt: Nein. Spark Plasma Sintering (SPS) gilt nicht als additiver Fertigungsprozess (AM). Obwohl beide Technologien häufig von pulverförmigen Materialien ausgehen, basieren sie auf grundlegend unterschiedlichen Prinzipien. SPS ist eine Konsolidierungstechnik der Pulvermetallurgie, während bei der additiven Fertigung Teile Schicht für Schicht aufgebaut werden.

Die additive Fertigung, wie der 3D-Druck, konstruiert ein Teil von Grund auf, Schicht für Schicht. Im Gegensatz dazu ist das Spark Plasma Sintering ein Massenkonsolidierungsprozess, der Wärme und Druck nutzt, um ein Volumen an Pulver auf einmal in ein dichtes, festes Material umzuwandeln.

Was ist Spark Plasma Sintering?

Ein Hochgeschwindigkeits-Konsolidierungsprozess

Spark Plasma Sintering, auch bekannt als Field Assisted Sintering Technology (FAST), ist eine Technik zur Verdichtung von Pulvern zu einer festen Masse. Dabei wird das Pulver in eine Graphitform gefüllt.

Anschließend wird ein starker gepulster Gleichstrom (DC) durch die Form und das Pulver geleitet, während gleichzeitig mechanischer Druck ausgeübt wird. Diese Kombination erzeugt eine schnelle, intensive Erwärmung direkt im Material.

Der Kernmechanismus

Diese einzigartige Heizmethode ermöglicht extrem schnelle Sinterzyklen – oft nur wenige Minuten – bei niedrigeren Temperaturen als beim herkömmlichen Ofensintern. Dieser schnelle Prozess ist entscheidend für die Erhaltung feinkörniger Mikrostrukturen und die Herstellung von Materialien mit überlegenen Eigenschaften.

Stellen Sie es sich wie eine hochmoderne, ultraschnelle Panini-Presse vor. Anstelle von Brot haben Sie Pulver, und anstelle von nur Wärme nutzen Sie eine Kombination aus elektrischem Strom und immensem Druck, um es zu einer festen, puckartigen Form zu verschmelzen.

Wie sich SPS von der additiven Fertigung unterscheidet

Methode der Teileerstellung

Der bedeutendste Unterschied liegt im Herstellungsverfahren. Die additive Fertigung ist ein „Bottom-up“-Prozess, der die Geometrie eines Teils sequenziell, Schicht für Schicht, basierend auf einem digitalen Modell aufbaut.

Das Spark Plasma Sintering ist eine „Top-down“-Konsolidierung. Es nimmt eine vorgemessene Menge Pulver und wandelt das gesamte Volumen in einem einzigen Schritt in eine feste, einfache Form (wie einen Zylinder oder eine Scheibe) um.

Geometrische Komplexität

Die additive Fertigung zeichnet sich durch die Herstellung hochkomplexer, filigraner und nahezu endkonturnaher Teile direkt aus einer CAD-Datei aus. Das ist ihr Hauptvorteil.

SPS hingegen erzeugt sehr einfache geometrische Formen. Die endgültige Form wird durch die Form der Form bestimmt. Diese einfachen Formen, oft als „Pucks“ oder „Billetts“ bezeichnet, erfordern in der Regel eine erhebliche sekundäre Bearbeitung, um zu einem funktionsfähigen Bauteil zu werden.

Materialeigenschaften und Porosität

SPS ist bekannt für seine Fähigkeit, Materialien herzustellen, die nahezu vollständig dicht sind (über 99 % der theoretischen Dichte). Die Kombination aus Druck und schneller Erwärmung ist äußerst wirksam bei der Beseitigung von Hohlräumen zwischen den Pulverpartikeln.

Obwohl sich die additiven Fertigungstechnologien verbessert haben, können Teile, die durch AM hergestellt werden – insbesondere metallische AM –, manchmal unter Restporosität leiden, was die mechanische Leistung beeinträchtigen kann. Das Erreichen der vollen Dichte erfordert oft Nachbearbeitungsschritte wie die Isostatische Heißpressung (HIP).

Die Synergie: Wo SPS und AM zusammenarbeiten

Trotz ihrer Unterschiede sind SPS und additive Fertigung keine Rivalen; sie sind oft komplementäre Werkzeuge, insbesondere in der Materialforschung und -entwicklung.

Schnelle Materialvalidierung

Stellen Sie sich vor, Sie haben ein neuartiges Metalllegierungspulver entwickelt, das für ein Pulverbettfusions-AM-Verfahren bestimmt ist. Bevor Sie sich auf einen komplexen und teuren AM-Druck einlassen, müssen Sie die grundlegenden Eigenschaften des Materials verstehen, wenn es vollständig dicht ist.

SPS ist das perfekte Werkzeug dafür. Forscher können eine kleine Menge des neuen Pulvers nehmen, mithilfe von SPS schnell eine vollständig dichte Probe erstellen und dann deren Härte, Festigkeit und andere Eigenschaften testen. Dies liefert eine entscheidende Leistungsbasislinie für das Material selbst.

Ein Weg zu besseren AM-Materialien

Durch den Einsatz von SPS zur schnellen Iteration und zum Testen verschiedener Pulverzusammensetzungen können Materialwissenschaftler neue Legierungen viel schneller entwickeln und optimieren. Diese validierten Pulver können dann zur Beschickung fortschrittlicher additiver Fertigungssysteme verwendet werden.

Die Kompromisse von SPS verstehen

Starke geometrische Einschränkungen

Die offensichtlichste Einschränkung ist die Unfähigkeit, komplexe Formen zu erzeugen. SPS ist kein Werkzeug zur direkten Teilefertigung; es ist ein Werkzeug zur Herstellung von Massenmaterialproben oder einfachen Vorkörpern.

Größen- und Skalenbeschränkungen

Die Größe des herzustellenden Teils wird durch die Größe der Presse und die Graphitformwerkzeuge begrenzt. Obwohl es SPS-Anlagen für große Maßstäbe gibt, sind diese weitaus seltener und teurer.

Spezialisierte und teure Ausrüstung

SPS-Anlagen sind hochspezialisierte Labor- oder Industrieanlagen. Sie stellen eine erhebliche Kapitalinvestition dar und erfordern geschultes Personal, wodurch sie in eine andere Kategorie fallen als viele leichter zugängliche Desktop- oder Tisch-AM-Systeme.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Herstellung eines geometrisch komplexen, nahezu endkonturnahen Teils liegt: Sie benötigen additive Fertigung. Ihre Fähigkeit, direkt aus einer digitalen Datei zu erstellen, ist für diesen Zweck unübertroffen.

Wenn Ihr Hauptaugenmerk auf der Herstellung eines vollständig dichten, hochleistungsfähigen Massenmaterials aus einem Pulver liegt: Spark Plasma Sintering ist die überlegene Wahl, um schnell maximale Dichte und feinkörnige Mikrostrukturen zu erzielen.

Wenn Ihr Hauptaugenmerk auf der Entwicklung und Qualifizierung neuer Pulver für die Fertigung liegt: Nutzen Sie SPS als schnelles Validierungswerkzeug, um die idealen Eigenschaften Ihres Materials zu verstehen, bevor Sie versuchen, es in einem AM-Prozess einzusetzen.

Letztendlich ermöglicht Ihnen das Verständnis der unterschiedlichen Rollen dieser Technologien, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Additive Fertigung (AM) |

|---|---|---|

| Hauptfunktion | Pulververdichtung zu dichten Festkörpern | Schichtweiser Aufbau von Teilen |

| Prozesstyp | Top-down, Massenkonsolidierung | Bottom-up, additiver Schichtaufbau |

| Geometrische Komplexität | Einfache Formen (z. B. Scheiben, Zylinder) | Hohe Komplexität, nahezu endkonturnah |

| Typische Porosität | Nahezu vollständig dicht (>99 %) | Kann Restporosität aufweisen |

| Am besten geeignet für | Materialentwicklung, schnelle Validierung | Direkte Herstellung komplexer Teile |

Müssen Sie Pulver konsolidieren oder neue Materialien entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Spark Plasma Sintering-Systemen. Ob Ihr Ziel die schnelle Materialvalidierung, die Herstellung vollständig dichter Proben oder die Optimierung von Pulvern für die additive Fertigung ist, unsere Lösungen bieten die Präzision und Leistung, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie SPS Ihre F&E- und materialwissenschaftlichen Projekte beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Warum wird eine Vakuum-Heißpresse zum Sintern für SiC/B4C bevorzugt? Erreichen Sie 99,8 % Dichte mit fortschrittlicher Drucktechnologie

- Wie beeinflusst das Druckbeaufschlagungssystem eines Heißpresssinterofens die Verdichtung von Ti-22Al-25Nb-Pulvern?

- Wie beeinflusst das Druckregelsystem eines Vakuum-Heißpress-Ofens Fest-Fest-Reaktionen von TiAl4822/Ti6Al4V?

- Was ist der Unterschied zwischen Kalt- und Isostatisches Pressen unter Hitze? Ein Leitfaden zu Formgebung vs. Verdichtung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erzielung von Nanohärte bei der Sinterung von Materialien

- Welche Rolle spielt das Hydrauliksystem beim Heißpressen? Maximale Materialdichte und -festigkeit erreichen

- Wie ermöglicht ein Vakuum-Heißpressen die Verdichtung und optische Transparenz von Y3+:CaF2-Keramiken?

- Was ist ein Gleichstromsinterungssystem? Schnelle, leistungsstarke Materialkonsolidierung