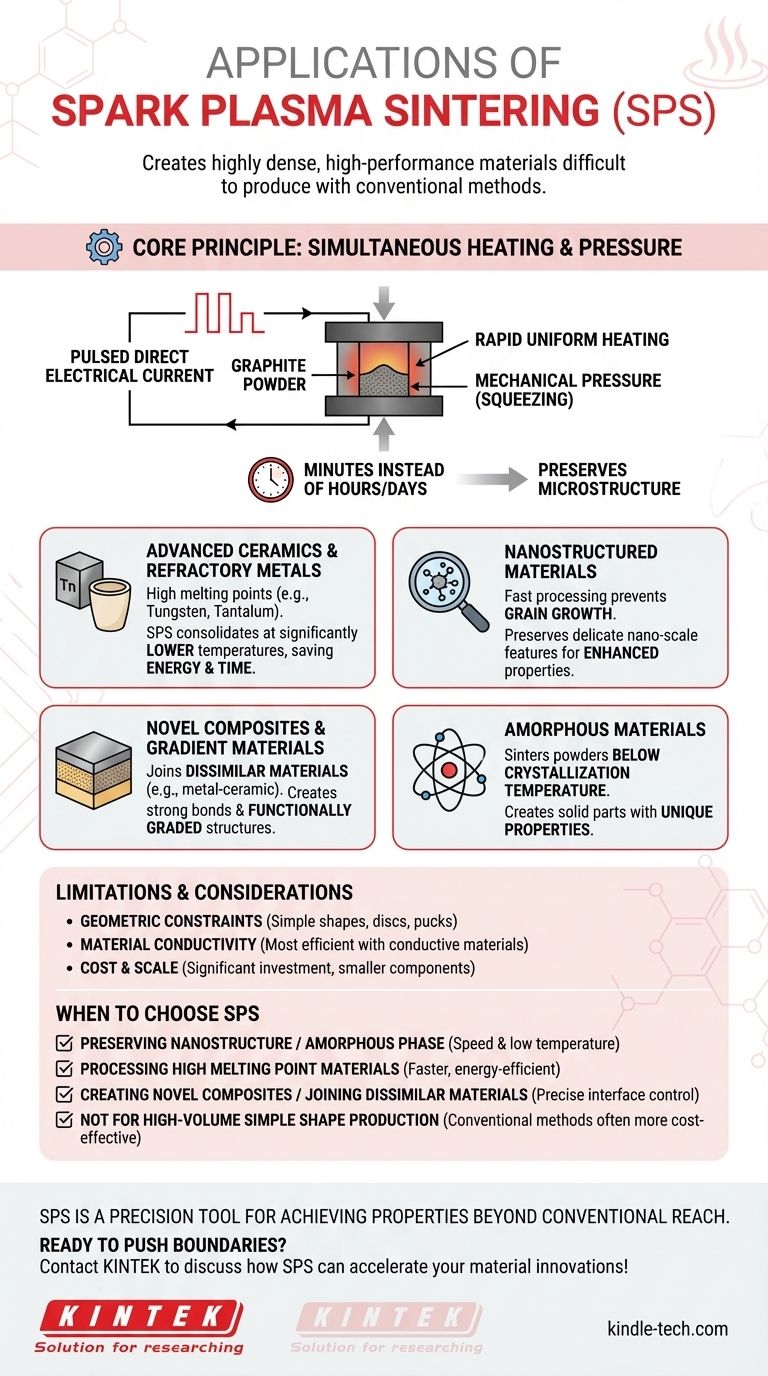

Im Kern ist das Spark Plasma Sintering (SPS) eine spezialisierte Fertigungstechnik, die zur Herstellung hochdichter, leistungsstarker Materialien verwendet wird, die mit herkömmlichen Methoden schwer oder gar nicht herzustellen sind. Seine Hauptanwendungen umfassen die Verarbeitung von fortschrittlichen Keramiken, hochschmelzenden Metallen mit extrem hohen Schmelzpunkten und neuartigen Verbundwerkstoffen, bei denen die Erhaltung einer einzigartigen Mikrostruktur von entscheidender Bedeutung ist.

Der wahre Wert des Spark Plasma Sintering liegt in seiner Fähigkeit, Materialien bei niedrigeren Temperaturen und in einem Bruchteil der Zeit zu verdichten. Diese einzigartige Kombination aus Geschwindigkeit und Kontrolle macht es zur idealen Wahl für die Herstellung fortschrittlicher Materialien unter Beibehaltung empfindlicher Nano- oder amorpher Strukturen.

Das Kernprinzip: Warum SPS anders ist

Um seine Anwendungen zu verstehen, muss man zunächst verstehen, wie SPS funktioniert. Im Gegensatz zu einem herkömmlichen Ofen, der ein Material langsam von außen nach innen erhitzt, verfolgt SPS einen anderen Ansatz.

Gleichzeitiges Erhitzen und Pressen

Ein gepulster Gleichstrom wird direkt durch eine leitfähige Form (typischerweise Graphit) und oft auch durch das Materialpulver selbst geleitet. Dies erzeugt eine schnelle, gleichmäßige Erwärmung im gesamten Probekörper.

Gleichzeitig wird mechanischer Druck ausgeübt, der die Partikel zusammendrückt. Diese Kombination aus direkter Hitze und Druck beschleunigt den Sinterprozess dramatisch.

Die Auswirkung der Geschwindigkeit

Der gesamte Prozess, vom Erhitzen bis zum Abkühlen, kann in Minuten abgeschlossen werden, anstatt in den Stunden oder sogar Tagen, die beim herkömmlichen Sintern erforderlich sind.

Diese Geschwindigkeit ist der Schlüssel zu seinen einzigartigen Fähigkeiten. Sie ermöglicht die Verdichtung von Materialien, bevor unerwünschte Veränderungen wie Korngrößenwachstum oder Phasenübergänge auftreten können, wodurch die beabsichtigten Eigenschaften des Materials erhalten bleiben.

Wichtige Anwendungsbereiche

Die einzigartigen Eigenschaften von SPS machen es außergewöhnlich gut geeignet für bestimmte Klassen fortschrittlicher Materialien.

Fortschrittliche Keramiken & Hochleistungswerkstoffe

Materialien wie Wolfram, Tantal und fortschrittliche Keramiken haben außergewöhnlich hohe Schmelzpunkte, was ihre Verarbeitung erschwert.

SPS kann diese Materialien bei Temperaturen, die Hunderte von Grad unter ihrem Schmelzpunkt liegen, zu dichten festen Formen verdichten, was enorme Mengen an Energie und Zeit spart.

Nanostrukturierte Materialien

Die Herstellung von Materialien mit nanoskaligen Merkmalen ist eine Sache; ihre Erhaltung während der Verdichtung ist eine andere. Herkömmliches Hochtemperatursintern zerstört diese empfindlichen Strukturen oft.

Da SPS so schnell ist und bei niedrigeren Temperaturen arbeitet, kann es nanokristalline Pulver zu einem festen Teil sintern, ohne ihre verfeinerte Mikrostruktur zu zerstören. Dies ist entscheidend für Materialien mit verbesserten mechanischen oder elektrischen Eigenschaften.

Neuartige Verbundwerkstoffe und Gradientenmaterialien

SPS eignet sich hervorragend zum Verbinden unterschiedlicher Materialien, wie Metalle mit Keramiken, um fortschrittliche Verbundwerkstoffe herzustellen.

Die schnelle, lokalisierte Erwärmung ermöglicht die Bildung starker Bindungen an der Grenzfläche, ohne dass umfangreiche, schädliche chemische Reaktionen zwischen den verschiedenen Schichten auftreten. Dies ermöglicht die Herstellung von funktional gradierten Materialien, bei denen sich die Zusammensetzung über das Bauteil hinweg allmählich ändert.

Amorphe Materialien

Amorphe Materialien, wie metallische Gläser, besitzen keine kristalline Struktur. Diese Struktur ist die Quelle ihrer einzigartigen Eigenschaften, geht aber bei Erwärmung leicht verloren.

Die präzise Temperaturkontrolle und die kurzen Prozesszeiten von SPS ermöglichen das Sintern dieser Pulver unterhalb ihrer Kristallisationstemperatur, wodurch feste amorphe Teile hergestellt werden können, die zuvor nicht herzustellen waren.

Einschränkungen und praktische Überlegungen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Geometrische Einschränkungen

Das gängigste SPS-Setup beinhaltet eine zylindrische Graphitform. Das bedeutet, dass die Technik am besten für die Herstellung einfacher Formen wie Scheiben, Pucks oder Blöcke geeignet ist. Komplexe, nahezu endkonturnahe Teile sind im Allgemeinen nicht realisierbar.

Materialleitfähigkeit

Der Prozess ist am effizientesten, wenn das zu sinternde Material eine gewisse elektrische Leitfähigkeit aufweist, die es dem Strom ermöglicht, direkt hindurchzufließen. Obwohl auch isolierende Materialien wie einige Keramiken gesintert werden können, sind diese ausschließlich auf die vom Formwerkzeug geleitete Wärme angewiesen, was die Effizienz verringern kann.

Kosten und Maßstab

SPS-Anlagen sind spezialisiert und stellen im Vergleich zu herkömmlichen Öfen eine erhebliche Investition dar. Darüber hinaus wird der Prozess typischerweise für kleinere, hochwertige Komponenten und nicht für die großtechnische industrielle Fertigung eingesetzt.

Wann Sie sich für Spark Plasma Sintering entscheiden sollten

Ihre Entscheidung für SPS sollte von den spezifischen Eigenschaften bestimmt werden, die Sie in Ihrem Endmaterial erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer Nanostruktur oder einer amorphen Phase liegt: SPS ist aufgrund seiner Geschwindigkeit und der niedrigen Prozesstemperaturen eine der besten verfügbaren Techniken.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit extrem hohen Schmelzpunkten liegt: SPS bietet einen schnelleren und energieeffizienteren Weg zur Herstellung dichter Teile im Vergleich zu herkömmlichen Hochtemperaturverfahren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Verbundwerkstoffe oder der Verbindung unterschiedlicher Materialien liegt: SPS bietet ein Maß an Kontrolle über die Grenzfläche zwischen Materialien, das mit anderen Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen aus gängigen Metallen liegt: Herkömmliches Sintern oder andere Fertigungsverfahren sind fast immer kostengünstiger.

Letztendlich ist das Spark Plasma Sintering ein Präzisionswerkzeug, um Materialeigenschaften zu erzielen, die außerhalb der Reichweite herkömmlicher Verfahren liegen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentlicher Vorteil von SPS |

|---|---|

| Fortschrittliche Keramiken & Hochleistungswerkstoffe | Verdichtet Materialien bei deutlich niedrigeren Temperaturen. |

| Nanostrukturierte Materialien | Erhält empfindliche nanoskalige Merkmale während der Verdichtung. |

| Neuartige Verbundwerkstoffe & Gradientenmaterialien | Verbindet unterschiedliche Materialien (z. B. Metall-Keramik) mit starken Bindungen. |

| Amorphe Materialien | Sintert Pulver, ohne eine Kristallisation zu verursachen. |

Bereit, die Grenzen Ihrer Materialforschung zu erweitern?

Spark Plasma Sintering von KINTEK ermöglicht es Ihnen, fortschrittliche Materialien mit Präzision herzustellen und kritische Mikrostrukturen zu erhalten, die mit herkömmlichen Methoden unmöglich sind. Ob Sie nanostrukturierte Keramiken, neuartige Verbundwerkstoffe oder amorphe Metalle entwickeln – unsere SPS-Lösungen bieten die Geschwindigkeit und Kontrolle, die Sie benötigen.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich SPS-Systemen, um den sich entwickelnden Anforderungen von Forschungs- und Entwicklungslaboren gerecht zu werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie SPS Ihre Materialinnovationen beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt das Drucksystem eines Vakuum-Heißpress-Ofens? Optimierung der Dichte von Ti-Al-Verbundwerkstoffen

- Wie trägt ein Vakuum-Heißpressen-Ofen zur Verdichtung von (Ti,M)3AlC2-Festkörpermischkeramiken bei?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Welche Rolle spielt ein Induktions-Vakuum-Heißpresssinterofen beim Sintern? Erreichen von 98 % Dichte bei Hartmetallblöcken

- Was ist die Sinterpresskraft? Ein Leitfaden zur Erzielung maximaler Teiledichte

- Warum ist eine Vakuumumgebung für SiCf/TC17/TB8-Verbundwerkstoffe notwendig? Schlüssel zur Integrität von Titanlegierungen

- Was ist der Prozess des Warmpressens von Stahl? Erzielen Sie ultrahohe Festigkeit durch Warmumformung

- Was ist der Unterschied zwischen Spark Plasma Sintering und Flash Sintering? Ein Leitfaden zu fortgeschrittenen Sintermethoden