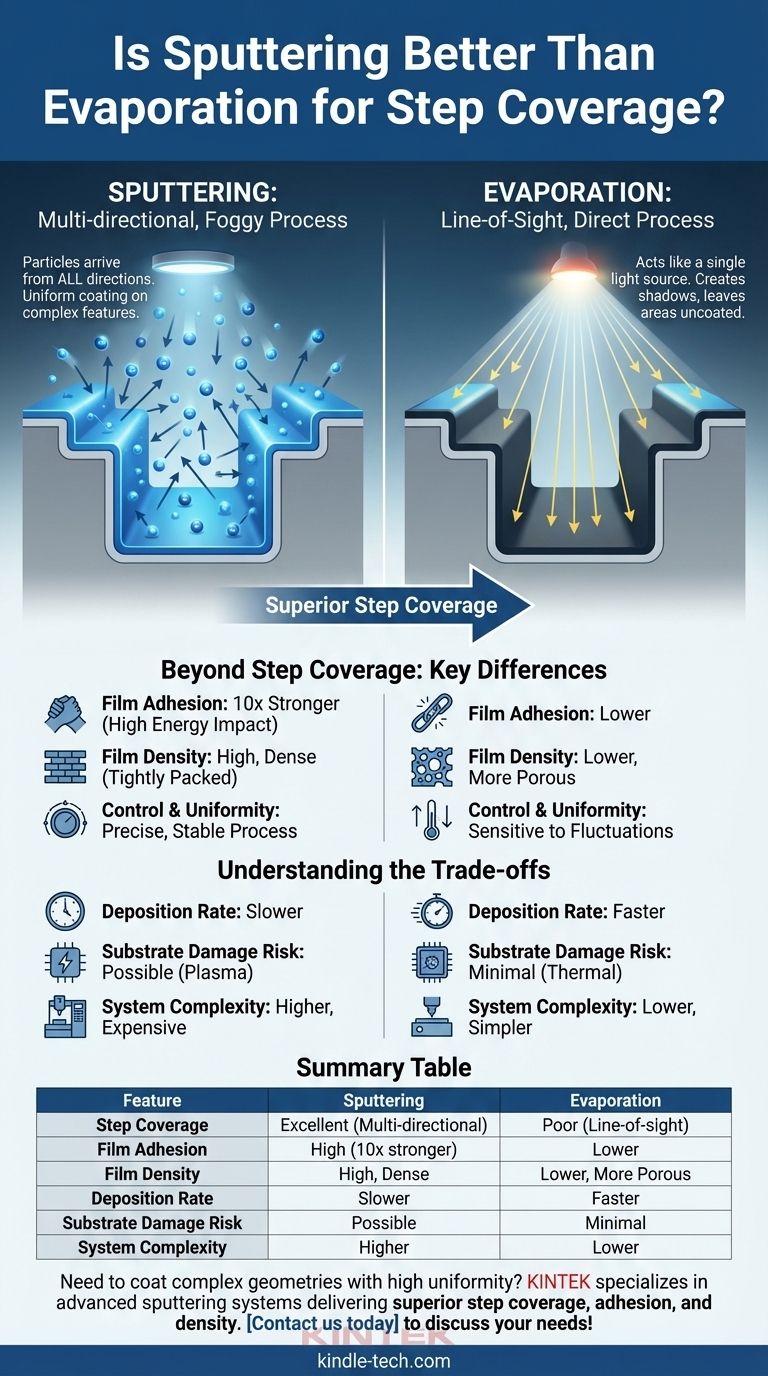

Kurz gesagt, ja. Sputtern bietet eine nachweislich bessere Schichtabdeckung als thermische Verdampfung oder Elektronenstrahlverdampfung. Der grundlegende Grund liegt in der Art der Abscheidung: Sputtern ist ein diffuseres, multidirektionales Verfahren, während die Verdampfung ein direktes Sichtlinienverfahren ist, das auf komplexen Oberflächen „Schatten“ erzeugt.

Der Kernunterschied liegt darin, wie Partikel zu Ihrem Substrat gelangen. Die Verdampfung wirkt wie eine einzige Lichtquelle, die Bereiche im Schatten unbedeckt lässt. Das Sputtern wirkt wie ein nebliger Tag, an dem Partikel aus allen Richtungen eintreffen und so eine viel gleichmäßigere Beschichtung über komplexe Strukturen gewährleisten.

Der grundlegende Unterschied: Partikelbahn

Um zu verstehen, warum Sputtern bei der Schichtabdeckung überlegen ist, müssen wir zunächst visualisieren, wie jeder Prozess Material auf das Substrat überträgt. Die Art des Partikeltransports ist der wichtigste Faktor.

Verdampfung: Ein Sichtlinienverfahren

Bei der thermischen Verdampfung oder Elektronenstrahlverdampfung wird Quellmaterial in einem Hochvakuum erhitzt, bis es verdampft. Diese verdampften Atome bewegen sich in geraden Linien, bis sie auf eine Oberfläche treffen und kondensieren.

Dieser direkte Sichtlinienpfad ist stark gerichtet. Für ein flaches Substrat mag dies in Ordnung sein. Aber bei einem Substrat mit Strukturen wie Gräben oder Vias erhalten die oberen Oberflächen die volle Abscheidung, während die vertikalen Seitenwände sehr wenig oder gar kein Material erhalten. Dies führt zu dünnen, ungleichmäßigen oder sogar diskontinuierlichen Filmen an den Seitenwänden – ein klassisches Beispiel für schlechte Schichtabdeckung.

Sputtern: Ein plasmaangetriebenes Verfahren

Das Sputtern arbeitet nach einem völlig anderen Prinzip. Ein Inertgas, typischerweise Argon, wird in die Vakuumkammer eingeleitet und ionisiert, um ein Plasma zu erzeugen. Diese energiereichen Ionen werden auf ein Target aus dem gewünschten Beschichtungsmaterial beschleunigt, wodurch Atome physisch von der Targetoberfläche abgeschlagen werden.

Diese gesputterten Atome bewegen sich durch die Niederdruckgasumgebung und kollidieren dabei mit Gasatomen. Diese Streuung randomisiert ihre Flugbahn. Infolgedessen treffen die Atome aus einer Vielzahl von Winkeln auf das Substrat, nicht nur aus einer einzigen Richtung. Dieses multidirektionale Eintreffen ermöglicht es dem Sputtern, die Seitenwände und Böden von Gräben effektiv zu beschichten und einen deutlich gleichmäßigeren Film zu erzeugen.

Jenseits der Schichtabdeckung: Weitere wichtige Unterschiede

Obwohl die Schichtabdeckung für viele Anwendungen ein entscheidender Parameter ist, ist sie Teil eines größeren Bildes der Filmqualität. Sputtern erzeugt im Allgemeinen Filme mit überlegenen mechanischen und physikalischen Eigenschaften.

Filmadhäsion und Dichte

Die Partikel bei einem Sputterprozess treffen mit viel höherer kinetischer Energie auf das Substrat als verdampfte Partikel. Diese hohe Energie führt zu zwei wichtigen Vorteilen.

Erstens führt dies zu einer deutlich besseren Filmadhäsion – oft zehnmal stärker als bei verdampften Filmen. Die energiereichen Atome können leicht in die Substratoberfläche implantieren und so eine viel stärkere Bindung bilden.

Zweitens erzeugt es härtere, dichtere Filme. Die zusätzliche Energie hilft den Atomen, sich in einer enger gepackten Struktur anzuordnen, wodurch Hohlräume reduziert und die Haltbarkeit und die Barriereeigenschaften des Films verbessert werden.

Kontrolle und Gleichmäßigkeit

Sputtersysteme bieten eine präzisere Kontrolle über Filmdicke und Gleichmäßigkeit auf dem gesamten Substrat. Der Prozess ist stabiler und wiederholbarer als bei der Verdampfung, bei der die Abscheidungsrate empfindlich auf Schwankungen der Quellentemperatur reagieren kann.

Die Kompromisse verstehen

Die Wahl des Sputterns ist nicht ohne Kompromisse. Die Vorteile bei der Filmqualität gehen mit Kosten einher, die für jede Anwendung berücksichtigt werden müssen.

Abscheidungsrate

Der bedeutendste Nachteil des Sputterns ist seine langsamere Abscheidungsrate. Die Verdampfung kann Material viel schneller abscheiden und ist daher eine besser geeignete Wahl für dicke Filme oder die Hochdurchsatzfertigung, bei der höchste Filmqualität nicht die Hauptsorge ist.

Potenzial für Substratschäden

Die energiereiche Plasmaumgebung beim Sputtern kann manchmal ein Nachteil sein. Hochenergetische Partikel können empfindliche Substrate oder darunter liegende elektronische Bauteilschichten beschädigen. Die Verdampfung, ein sanfterer, rein thermischer Prozess, vermeidet dieses Risiko von plasmaverursachten Schäden.

Systemkomplexität

Sputtersysteme sind im Allgemeinen komplexer und teurer als Verdampfungssysteme. Sie erfordern hochentwickelte Netzteile (DC oder HF), Gasversorgungssysteme und eine robustere Vakuumtechnologie, um das Plasma aufrechtzuerhalten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen des Films geleitet werden, den Sie erstellen.

- Wenn Ihr Hauptaugenmerk auf der hochgetreuen Beschichtung komplexer Topografien liegt: Sputtern ist die definitive Wahl wegen seiner überlegenen, nicht-direktionalen Schichtabdeckung.

- Wenn Ihr Hauptaugenmerk auf Filmhaltbarkeit, Dichte und Haftung liegt: Der Hochenergieprozess des Sputterns liefert mechanisch überlegene Filme, die für anspruchsvolle Anwendungen unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf schneller Abscheidung eines einfachen Films auf einer flachen Oberfläche liegt: Die Verdampfung bietet einen erheblichen Vorteil in Bezug auf Geschwindigkeit und Kosteneffizienz.

- Wenn Sie mit extrem empfindlichen Substraten arbeiten: Die sanfte Natur der thermischen Verdampfung kann notwendig sein, um plasmaverursachte Schäden zu vermeiden.

Letztendlich erfordert Ihre Wahl, die überlegene Filmqualität und topografische Abdeckung des Sputterns gegen die Geschwindigkeit und Einfachheit der Verdampfung abzuwägen.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfung |

|---|---|---|

| Schichtabdeckung | Ausgezeichnet (Multidirektional) | Schlecht (Sichtlinie) |

| Filmadhäsion | Hoch (10x stärker) | Niedriger |

| Filmdichte | Hoch, Dicht | Niedriger, Poröser |

| Abscheidungsrate | Langsamer | Schneller |

| Risiko von Substratschäden | Möglich (Plasma-induziert) | Minimal |

| Systemkomplexität | Höher | Niedriger |

Müssen Sie komplexe Geometrien mit hoher Gleichmäßigkeit beschichten? KINTEK ist spezialisiert auf fortschrittliche Sputtersysteme, die überlegene Schichtabdeckung, ausgezeichnete Filmadhäsion sowie dichte und langlebige Beschichtungen für Ihre anspruchsvollsten Laboranwendungen liefern. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Abscheidungstechnologie für Ihr Projekt unterstützen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor