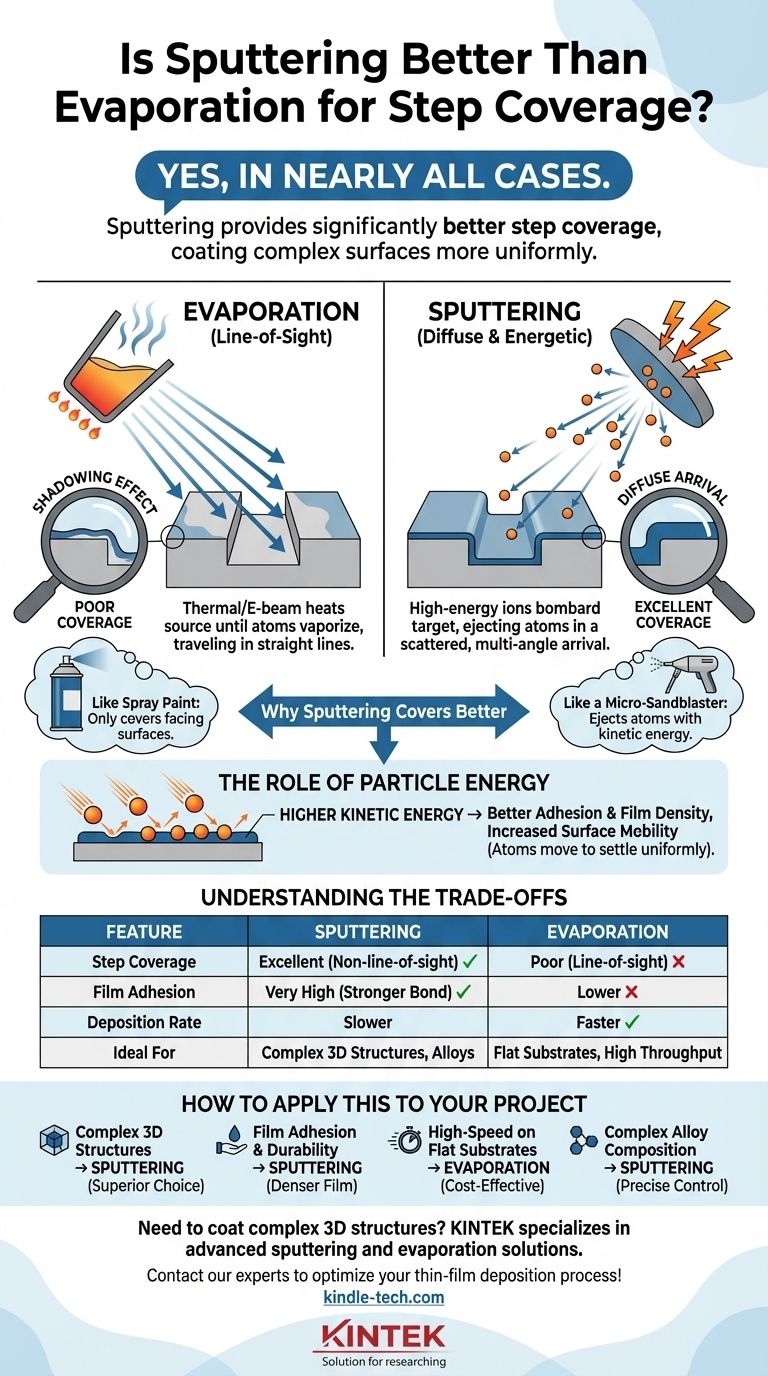

In fast allen Fällen, ja. Sputtern bietet eine wesentlich bessere Stufenabdeckung als die Standard-Thermal- oder Elektronenstrahlverdampfung. Der grundlegende Unterschied in der Art und Weise, wie Atome aus der Quelle ausgestoßen werden und zum Substrat wandern, verschafft dem Sputtern einen deutlichen Vorteil bei der Beschichtung komplexer, nicht ebener Oberflächen. Die Verdampfung ist ein „Sichtlinienprozess“, der zu dünnen oder nicht vorhandenen Filmen auf vertikalen Seitenwänden führt, während das Sputtern einen diffuseren Dampf erzeugt, der Oberflächen aus mehreren Winkeln beschichtet.

Das Kernproblem ist nicht einfach, welche Methode „besser“ ist, sondern wie die Physik jedes Prozesses die endgültige Schicht beeinflusst. Die überlegene Abdeckung des Sputterns ergibt sich aus der gestreuten Ankunft energiereicher Teilchen, aber dieser Vorteil wird durch eine langsamere Abscheiderate im Vergleich zur Verdampfung ausgeglichen.

Die Physik der Abscheidung: Warum Sputtern besser abdeckt

Der Unterschied in der Stufenabdeckung ist ein direktes Ergebnis der Art und Weise, wie Atome aus dem Quellmaterial gelöst werden und zum Substrat wandern.

Verdampfung: Ein „Sichtlinienprozess“

Bei der thermischen oder Elektronenstrahlverdampfung wird ein Quellmaterial in einem Hochvakuum erhitzt, bis seine Atome verdampfen und in geraden Linien zum Substrat wandern.

Stellen Sie sich dies wie die Verwendung einer Sprühdose vor. Die Farbe bedeckt nur die Oberflächen, die direkt auf die Düse zeigen. Alle vertikalen Wände oder unterhöhlten Merkmale bleiben im „Schatten“ und erhalten wenig bis keine Beschichtung. Dieser Abschattungseffekt ist der Grund, warum die Verdampfung bei der Stufenabdeckung Schwierigkeiten hat.

Sputtern: Eine diffuse, energetische Ankunft

Beim Sputtern wird keine Hitze verwendet, um Material zu verdampfen. Stattdessen wird ein Target aus dem Quellmaterial in einer Plasmaumgebung mit energiereichen Ionen (typischerweise von einem Inertgas wie Argon) beschossen.

Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der Target-Atome mit signifikanter kinetischer Energie ausstößt. Diese ausgestoßenen Atome kollidieren mit den umgebenden Gaspartikeln, wodurch sie gestreut werden und aus einer Vielzahl von Winkeln auf das Substrat treffen, nicht nur aus einer einzigen geraden Linie.

Diese diffuse, mehrwinklige Ankunft ist der Hauptgrund dafür, dass Sputtern die Seitenwände von Gräben und andere komplexe Topographien effektiv beschichten kann.

Die Rolle der Teilchenenergie

Gesputterte Partikel treffen mit viel höherer Energie auf dem Substrat auf als verdampfte Partikel. Dies hat zwei wesentliche Vorteile für die Abdeckung.

Erstens fördert die hohe Energie eine bessere Haftung und Schichtdichte, wodurch eine robustere und haltbarere Beschichtung entsteht.

Zweitens ermöglicht diese Energie den Atomen, sich nach der Landung leicht auf der Oberfläche zu bewegen – ein Phänomen, das als Oberflächenmobilität bekannt ist. Diese Mobilität hilft den Atomen, sich in einer gleichmäßigeren und kontinuierlicheren Schicht niederzulassen, was die Abdeckung über kleinen Merkmalen weiter verbessert.

Die Abwägungen verstehen

Die Wahl des Sputterns wegen seiner Stufenabdeckung bedeutet, eine Reihe wichtiger Kompromisse in Kauf zu nehmen.

Abscheiderate: Geschwindigkeit vs. Qualität

Die Verdampfung ist ein wesentlich schnellerer Abscheidungsprozess. Für Anwendungen, die dicke Schichten auf relativ ebenen Oberflächen erfordern, ist die Verdampfung oft die effizientere und wirtschaftlichere Wahl. Das Sputtern ist von Natur aus langsamer.

Schichteigenschaften: Haftung und Dichte

Hier gewinnt das Sputtern eindeutig. Der energetische Beschuss erzeugt Schichten mit Haftfestigkeiten, die 10-mal höher sein können als bei verdampften Schichten. Gesputterte Schichten sind auch typischerweise dichter und härter.

Material- und Substratüberlegungen

Sputtern bietet eine präzisere Kontrolle über Schichtdicke und Gleichmäßigkeit und eignet sich hervorragend für die Abscheidung von Legierungen und Verbindungen, da die Materialzusammensetzung vorhersagbar vom Target auf die Schicht übertragen wird.

Obwohl Sputtern oft bei niedrigeren Substrattemperaturen als die Verdampfung durchgeführt werden kann, kann das energetische Plasma manchmal zu Schäden an extrem empfindlichen Substraten führen.

Anwendung auf Ihr Projekt

Ihre Wahl hängt letztendlich davon ab, welche Schichteigenschaften für den Erfolg Ihrer Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf einer ausgezeichneten Stufenabdeckung auf komplexen 3D-Strukturen liegt: Sputtern ist aufgrund seiner nicht-direktionalen Abscheidung die überlegene technische Wahl.

- Wenn Ihr Hauptaugenmerk auf Schichthaftung und Haltbarkeit liegt: Sputtern liefert eine deutlich dichtere und fester gebundene Schicht.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung dicker Schichten auf ebenen Substraten liegt: Die Elektronenstrahlverdampfung ist oft praktischer und kostengünstiger.

- Wenn Sie eine komplexe Legierung abscheiden und deren Stöchiometrie erhalten müssen: Sputtern bietet eine bessere Kontrolle über die Zusammensetzung der Endschicht.

Indem Sie die grundlegende Physik der Materialanankunft verstehen, können Sie zuversichtlich die Abscheidungsmethode auswählen, die die Leistung und Zuverlässigkeit Ihrer Schicht gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfung |

|---|---|---|

| Stufenabdeckung | Ausgezeichnet (nicht-Sichtlinie) | Schlecht (Sichtlinie) |

| Schichthaftung | Sehr hoch | Niedriger |

| Abscheiderate | Langsamer | Schneller |

| Ideal für | Komplexe 3D-Strukturen, Legierungen | Ebene Substrate, hoher Durchsatz |

Müssen Sie komplexe 3D-Strukturen mit einer gleichmäßigen, haltbaren Schicht beschichten?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche Sputter- und Verdampfungslösungen, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die richtige Abscheidungsmethode für überlegene Schichthaftung, präzise Stöchiometrie und zuverlässige Leistung auswählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Dünnschichtabscheidungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen