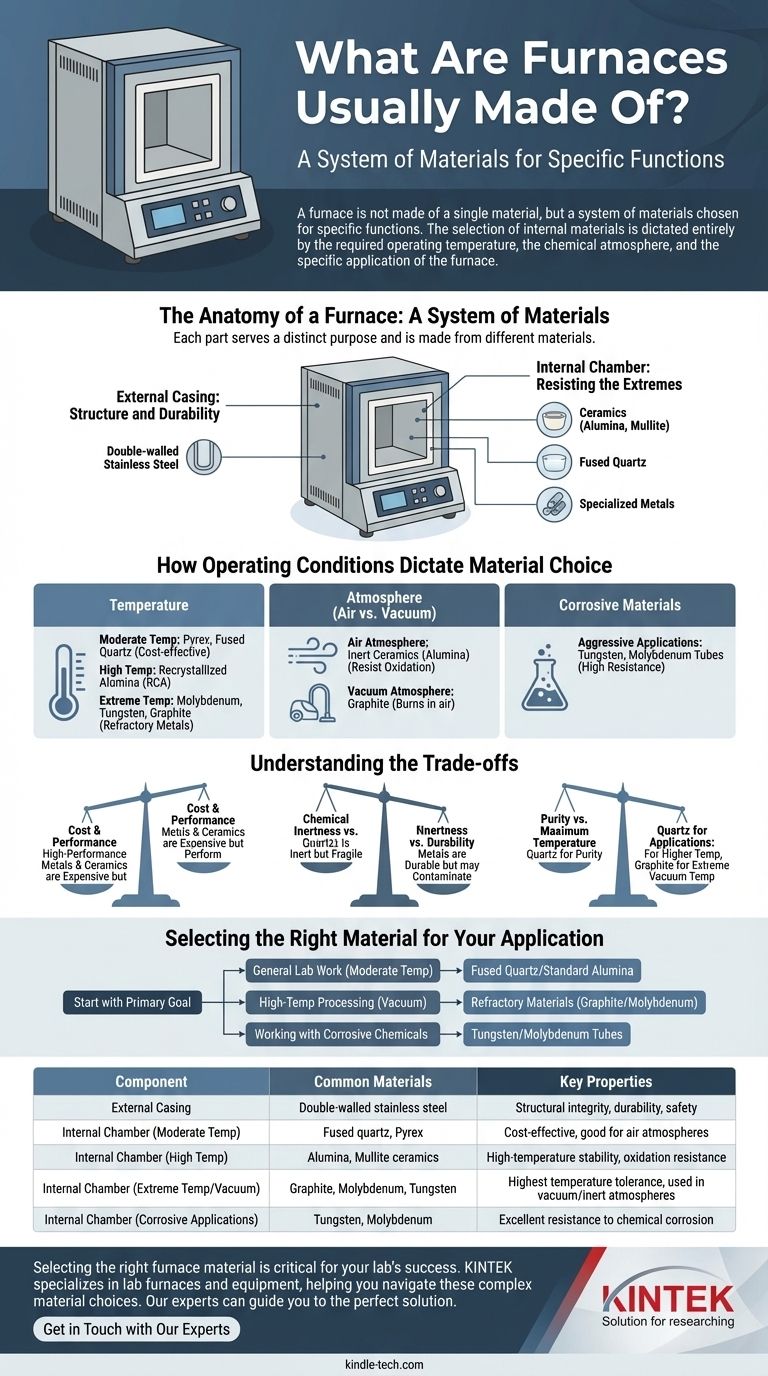

Um zu verstehen, woraus ein Ofen besteht, müssen seine Komponenten separat betrachtet werden. Der äußere Körper wird typischerweise aus langlebigen Metallen wie doppelwandigem Edelstahl für strukturelle Integrität gebaut. Die kritischen Innenkomponenten, die direkter Hitze und Prozessbedingungen ausgesetzt sind, bestehen aus hochspezialisierten Materialien wie Keramiken (Aluminiumoxid), Quarzglas oder hochschmelzenden Metallen wie Molybdän, Wolfram und Graphit.

Ein Ofen besteht nicht aus einem einzigen Material, sondern aus einem System von Materialien, die für spezifische Funktionen ausgewählt werden. Die Auswahl der Innenmaterialien wird ausschließlich durch die erforderliche Betriebstemperatur, die chemische Atmosphäre und die spezifische Anwendung des Ofens bestimmt.

Die Anatomie eines Ofens: Ein System von Materialien

Die Konstruktion eines Ofens lässt sich am besten verstehen, wenn man seinen strukturellen Körper von seinem funktionalen Kern trennt. Jedes Teil erfüllt einen bestimmten Zweck und besteht daher aus unterschiedlichen Materialien.

Das Außengehäuse: Struktur und Haltbarkeit

Der Außenkörper oder das Gehäuse der meisten modernen Labor- und Industrieöfen besteht aus doppelwandigem Edelstahl.

Der Zweck des Gehäuses besteht nicht darin, die interne Spitzentemperatur auszuhalten, sondern eine robuste, stabile und langlebige Struktur zu bieten, die den Benutzer schützt und die internen Komponenten beherbergt.

Die Innenkammer: Widerstand gegen Extreme

Das innere Arbeitrohr oder die Kammer ist der Ort, an dem die Materialwissenschaft wirklich zählt. Dies ist die Komponente, die extremer Hitze, potenziellen chemischen Reaktionen und manchmal einem harten Vakuum standhalten muss.

Zu den gängigen Materialien für diese Kammern gehören Keramiken (wie Aluminiumoxid oder Mullit), Quarzglas und spezielle Metalle.

Wie Betriebsbedingungen die Materialwahl bestimmen

Das spezifische Material, das für die Innenkammer eines Ofens verwendet wird, ist eine direkte Folge des Prozesses, für den er entwickelt wurde. Die drei kritischsten Faktoren sind Temperatur, Atmosphäre und die erhitzte Substanz.

Die Rolle der Temperatur

Die Temperatur ist der primäre limitierende Faktor. Materialien werden danach ausgewählt, wie stabil sie bei der gewünschten Betriebstemperatur bleiben.

Für moderate Temperaturen sind Pyrex oder Quarzglas gängige und kostengünstige Optionen für Arbeitrohre.

Für Hochtemperaturanwendungen ist rekristallisiertes Aluminiumoxid (RCA)-Keramik ein Standard. Für die extremsten Temperaturen in Vakuumöfen werden hochschmelzende Materialien wie Molybdän, Wolfram und Graphit für Heizelemente und Herde verwendet.

Der Einfluss der Atmosphäre (Luft vs. Vakuum)

Die chemische Umgebung im Ofen ist genauso wichtig wie die Temperatur. Eine Luftatmosphäre enthält etwa 21 % Sauerstoff, der bei hohen Temperaturen stark reaktiv ist.

In einem luftgefüllten Ofen müssen die Materialien der Oxidation widerstehen. Deshalb sind inerte Keramiken wie Aluminiumoxid so verbreitet.

In einem Vakuumofen ermöglicht das Fehlen von Sauerstoff die Verwendung von Materialien wie Graphit, das in Gegenwart von Luft bei hohen Temperaturen einfach verbrennen würde.

Umgang mit korrosiven Materialien

Wenn der Prozess chemisch korrosive Substanzen beinhaltet, können Standardmaterialien degradieren oder die Probe kontaminieren.

Für diese aggressiven Anwendungen sind hochbeständige Metallrohre aus Wolfram oder Molybdän erforderlich, um die Integrität sowohl des Ofens als auch des Prozesses zu gewährleisten.

Verständnis der Kompromisse

Die Auswahl eines Ofenmaterials ist eine Übung im Abwägen konkurrierender Prioritäten. Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für eine bestimmte Aufgabe.

Kosten vs. Leistung

Hochleistungsmaterialien haben ihren Preis. Hochschmelzende Metalle wie Wolfram und hochreine Keramiken sind erheblich teurer als Standardquarz oder minderwertiges Aluminiumoxid. Diese Kosten werden durch ihre Fähigkeit gerechtfertigt, unter extremen Bedingungen zu funktionieren, unter denen andere Materialien versagen würden.

Chemische Inertheit vs. Haltbarkeit

Quarzglas bietet außergewöhnliche Reinheit und ist hochinert, was es ideal für empfindliche Prozesse macht. Es ist jedoch zerbrechlicher als Keramik- oder Metallalternativen. Metalle wie Edelstahl oder Inconel bieten eine ausgezeichnete Haltbarkeit, sind aber möglicherweise nicht für Prozesse geeignet, bei denen metallische Kontamination ein Problem darstellt.

Reinheit vs. Maximaltemperatur

Obwohl Quarz hervorragend für die Reinheit ist, hat es eine niedrigere maximale Betriebstemperatur als Aluminiumoxid. Aluminiumoxid wiederum kann die extremen Temperaturen, denen Molybdän oder Graphit in einer Vakuumumgebung standhalten, nicht bewältigen. Die Wahl hängt oft von der höchsten Temperatur ab, die Ihr Prozess erfordert.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre Wahl des Ofenmaterials sollte von Ihrem Hauptziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit bei moderaten Temperaturen liegt: Ein Ofen mit einem Arbeitrohr aus Quarzglas oder Standard-Aluminiumoxid bietet die beste Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturverarbeitung im Vakuum liegt: Sie benötigen einen Ofen, der mit hochschmelzenden Materialien gebaut ist, wobei Graphit oder Molybdän für Heizelemente und Innenstrukturen verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit korrosiven Chemikalien liegt: Sie müssen spezielle Rohre aus Wolfram oder Molybdän verwenden, um chemische Zersetzung zu verhindern und die Prozessintegrität zu gewährleisten.

Letztendlich ist das richtige Ofenmaterial dasjenige, das unter Ihren spezifischen Prozessbedingungen stabil und nicht reaktiv bleibt.

Zusammenfassungstabelle:

| Komponente | Gängige Materialien | Schlüsseleigenschaften |

|---|---|---|

| Außengehäuse | Doppelwandiger Edelstahl | Strukturelle Integrität, Haltbarkeit, Sicherheit |

| Innenkammer (Moderate Temp.) | Quarzglas, Pyrex | Kosteneffizient, gut für Luftatmosphären |

| Innenkammer (Hohe Temp.) | Aluminiumoxid, Mullitkeramiken | Hochtemperaturbeständigkeit, Oxidationsbeständigkeit |

| Innenkammer (Extreme Temp./Vakuum) | Graphit, Molybdän, Wolfram | Höchste Temperaturbeständigkeit, verwendet im Vakuum/inerter Atmosphäre |

| Innenkammer (Korrosive Anwendungen) | Wolfram, Molybdän | Ausgezeichnete Beständigkeit gegen chemische Korrosion |

Die Auswahl des richtigen Ofenmaterials ist entscheidend für den Erfolg Ihres Labors. Die optimale Wahl hängt vollständig von Ihrer spezifischen Betriebstemperatur, chemischen Atmosphäre und Ihren Anwendungsanforderungen ab.

KINTEK ist spezialisiert auf Laboröfen und -geräte und hilft Ihnen bei der Navigation dieser komplexen Materialauswahl, um Sicherheit, Leistung und Prozessintegrität zu gewährleisten. Unsere Experten können Sie bei der Suche nach der perfekten Lösung für Ihre Hochtemperaturverarbeitungsanforderungen beraten.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und den idealen Ofen für Ihr Labor zu finden!

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Ultraschallreiniger bei der Vorbehandlung von 4140-Stahl? Gewährleistung einer gleichmäßigen Nitrieraktivierung

- Wie sollte ein Poliertuch auf einer Glasunterlage angebracht werden? Eine perfekt ebene Polierfläche erzielen

- Warum müssen Vakuum pumpen und Inertgassysteme für Sb2S3-Dünnschichten verwendet werden? Hohe Reinheit und Leistung sicherstellen

- Wofür werden Vakuumpumpen in Laboren häufig eingesetzt? Unerlässlich für Filtration, Verdampfung & Analyse

- Welche Umgebungsbedingungen muss ein Kugelmühlenbehälter erfüllen? Verhindern Sie die Fe3Al-Oxidation mit fortschrittlicher Abdichtung

- Warum ist ein hochreines Quarzrohr für die Trennung von CO2 und Methan notwendig? Schlüsselrolle für die Stabilität von Plasma-DBD

- Wofür wird ein Mikrolöffel aus Edelstahl beim Polieren verwendet? Erzielen Sie kontaminationsfreie, hochpräzise Oberflächen.

- Wie viel Druck hält ein Quarzrohr aus? Die kritischen Faktoren für einen sicheren Betrieb verstehen