Im Kern ist die Induktionserwärmung eine hochkontrollierte Methode zur direkten Wärmeerzeugung in einem Material. Sie wird in einer Vielzahl von industriellen und Verbraucheranwendungen eingesetzt, vom Schmelzen von Hochtemperaturmetallen und dem Härten von Stahlteilen bis hin zur fortschrittlichen Halbleiterfertigung und alltäglichen Induktionskochfeldern. Diese Methode wird wegen ihrer einzigartigen Fähigkeit gewählt, schnelle, saubere und präzise thermische Energie ohne jeglichen physischen Kontakt zuzuführen.

Der wahre Wert der Induktionserwärmung liegt nicht nur darin, was sie erhitzt, sondern wie. Sie bietet unübertroffene Geschwindigkeit, Präzision und Effizienz, indem sie die Wärme im Zielmaterial erzeugt, was sie zur überlegenen Wahl für Prozesse macht, bei denen absolute Kontrolle von größter Bedeutung ist.

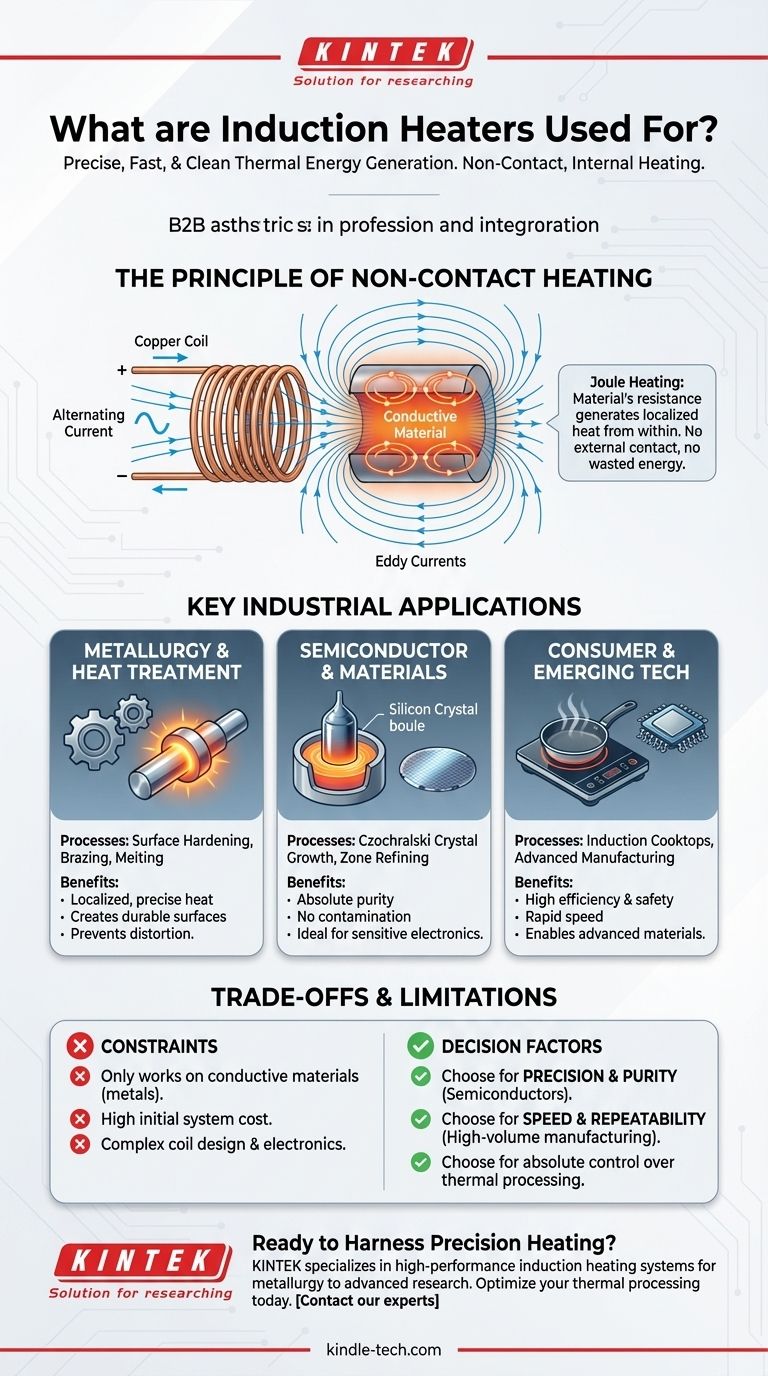

Das Prinzip der berührungslosen Erwärmung

Um die Anwendungen zu verstehen, muss man zunächst den grundlegenden Vorteil gegenüber herkömmlichen Methoden verstehen. Im Gegensatz zu einem Ofen oder einer Flamme ist ein Induktionserhitzer nicht auf externe Wärmeübertragung angewiesen.

So funktioniert es: Elektromagnetische Felder

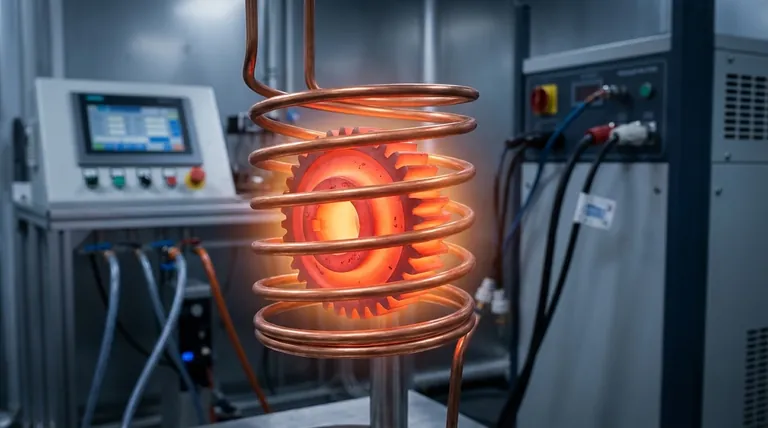

Ein Induktionssystem verwendet einen Wechselstrom, der durch eine Kupferspule fließt. Dadurch entsteht ein starkes, oszillierendes Magnetfeld um die Spule.

Wenn ein elektrisch leitfähiges Material, wie ein Stück Stahl, in dieses Feld gebracht wird, induziert das Feld zirkulierende elektrische Ströme (sogenannte Wirbelströme) im Metall selbst.

Der Vorteil der internen Wärmeerzeugung

Der natürliche Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt intensive, lokalisierte Wärme – ein Prinzip, das als Joulesche Wärme bekannt ist.

Da die Wärme im Bauteil entsteht, ist der Prozess unglaublich schnell und effizient. Es wird keine Energie verschwendet, um die Umgebungsluft oder eine Ofenkammer zu erwärmen, und das Bauteil erhitzt sich von innen nach außen.

Wichtige industrielle Anwendungen und deren Begründung

Die einzigartigen Eigenschaften der Induktionserwärmung machen sie zur idealen Lösung für spezifische, hochwertige industrielle Prozesse, bei denen andere Methoden versagen.

Metallurgie und Wärmebehandlung

Dies ist der häufigste Anwendungsbereich. Bei Prozessen wie dem Oberflächenhärten ermöglicht die Induktion, nur die äußere Schicht eines Stahlzahnrads oder einer Welle auf eine präzise Tiefe zu erwärmen. Dadurch entsteht eine harte, verschleißfeste Oberfläche, während der Kern des Teils weicher und duktiler bleibt, eine mechanisch überlegene Kombination.

Beim Hartlöten und Schweißen ermöglicht die lokalisierte Wärme starke, saubere Verbindungen, ohne das umliegende Material zu verziehen oder zu schwächen. Beim Schmelzen gewährleistet das Fehlen von Verunreinigungen durch eine Flamme oder ein Heizelement die Reinheit der endgültigen Metalllegierung.

Fortschrittliche Materialien und Halbleiterfertigung

Bei hochsensiblen Prozessen ist die Vermeidung von Kontaminationen von entscheidender Bedeutung. Die Induktionserwärmung ist unerlässlich für das Czochralski-Kristallwachstum und die Zonenschmelze, grundlegende Techniken zur Herstellung des hochreinen Siliziums, das in allen modernen Elektronikgeräten verwendet wird.

Da kein physisches Heizelement vorhanden ist, können keine Verunreinigungen in das geschmolzene Material eingebracht werden. Dies gewährleistet die Erzeugung perfekter Kristallstrukturen, die für die Leistung von Halbleitern erforderlich sind.

Verbraucher- und neue Technologien

Die bekannteste Anwendung ist das Induktionskochfeld. Hier liegen die Vorteile in Effizienz und Sicherheit. Das Magnetfeld erwärmt direkt die Pfanne, sodass sehr wenig Energie verschwendet wird und die Glasoberfläche des Kochfelds selbst kühl bleibt.

Zukünftig wird die Induktion für hochtechnische Materialien und Prozesse in Sektoren der alternativen Energien genutzt, wo ihre Präzision und Effizienz für die Herstellung fortschrittlicher Komponenten von entscheidender Bedeutung sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Ihre Wirksamkeit wird durch spezifische physikalische Einschränkungen bestimmt, die sie für bestimmte Aufgaben ungeeignet machen.

Materialbeschränkungen

Die Haupteinschränkung besteht darin, dass die Induktion nur direkt auf elektrisch leitfähige Materialien wirkt. Glas, Kunststoffe, Keramiken oder andere Isolatoren können ohne Verwendung eines sekundären leitfähigen „Suszeptors“ zur Wärmeübertragung nicht erwärmt werden.

Ausrüstungs- und Spulendesign

Die anfänglichen Investitionskosten für Induktionserwärmungsanlagen können erheblich sein. Darüber hinaus hängt die Effizienz des Prozesses stark vom Induktionsspulendesign ab. Die Spule muss sorgfältig in Bezug auf das Werkstück geformt und positioniert werden, was oft eine kundenspezifische Konstruktion für jede spezifische Anwendung erfordert.

Prozesskomplexität

Obwohl die Erwärmung selbst präzise ist, erfordert das Gesamtsystem hochentwickelte Netzteile und Steuerelektronik zur Verwaltung der Frequenz und der Leistungsabgabe. Dies fügt eine Komplexitätsebene im Vergleich zu einem einfachen gasbefeuerter Ofen hinzu.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Induktionserwärmung hängt vollständig davon ab, ob ihre einzigartigen Vorteile mit Ihren primären Prozessanforderungen übereinstimmen und ihre Einschränkungen rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Reinheit liegt: Die Induktionserwärmung ist oft die einzig gangbare Option, insbesondere in der Halbleiterfertigung oder der hochreinen Metallurgie.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Wiederholbarkeit in der Fertigung liegt: Die schnelle, lokalisierte Erwärmung durch Induktion ist ideal für Hochvolumenprozesse wie Oberflächenhärten oder Hartlöten in einer Montagelinie.

- Wenn Ihr Hauptaugenmerk auf der Massenerwärmung nicht leitfähiger Materialien liegt: Ein herkömmlicher Ofen oder ein Widerstandsofen ist eine direktere und kostengünstigere Lösung.

Letztendlich ist die Einführung der Induktionserwärmung eine strategische Entscheidung für Anwendungen, bei denen die präzise Steuerung des Erwärmungsprozesses direkt zu einem qualitativ hochwertigeren Endprodukt führt.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Hauptvorteil |

|---|---|---|

| Metallurgie & Wärmebehandlung | Oberflächenhärten, Hartlöten, Schmelzen | Lokalisierte, präzise Wärme; Keine Teileverformung |

| Halbleiter & Materialien | Kristallwachstum, Zonenschmelze | Absolute Reinheit; Keine Kontamination |

| Verbraucher- & Neue Technologien | Induktionskochfelder, Fortschrittliche Fertigung | Hohe Effizienz; Sicherheit und Geschwindigkeit |

Bereit, die Präzision der Induktionserwärmung in Ihrem Labor oder Ihrer Produktionslinie zu nutzen? Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Induktionserwärmungssystemen, die auf Anwendungen von der Metallurgie bis zur Forschung an fortschrittlichen Materialien zugeschnitten sind. Unsere Lösungen liefern die Geschwindigkeit, Reinheit und Kontrolle, die Ihr Prozess erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Platinblechelektrode für Labor- und Industrieanwendungen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Welches Material wird für Heizelemente verwendet? Wählen Sie die richtige Legierung für Ihre Anwendung

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen