Im Kern ist ein industrielles Vakuumsystem eine koordinierte Anordnung von Komponenten, die dafür ausgelegt sind, Luft und andere Gasmoleküle aus einem abgedichteten Raum oder Prozess zu entfernen. Diese Aktion erzeugt einen Druck, der niedriger ist als der der umgebenden Atmosphäre. Dieser kontrollierte, unteratmosphärische Druck wird dann genutzt, um eine spezifische Aufgabe in einer Industrieanlage zu erfüllen.

Ein industrielles Vakuumsystem ist nicht nur eine Pumpe; es ist eine komplette Lösung. Sein eigentlicher Zweck ist es, eine Druckdifferenz zu nutzen, um Materialien anzuheben, physikalische Prozesse zu beeinflussen oder ultrareine Umgebungen zu schaffen, die sonst unmöglich wären.

Warum Industrien auf ein Vakuum angewiesen sind

Ein industrielles Vakuum ist ein leistungsstarkes und vielseitiges Werkzeug. Sein Nutzen ergibt sich aus dem Grundprinzip, dass höherer Druck immer versucht, in einen Bereich mit niedrigerem Druck zu strömen.

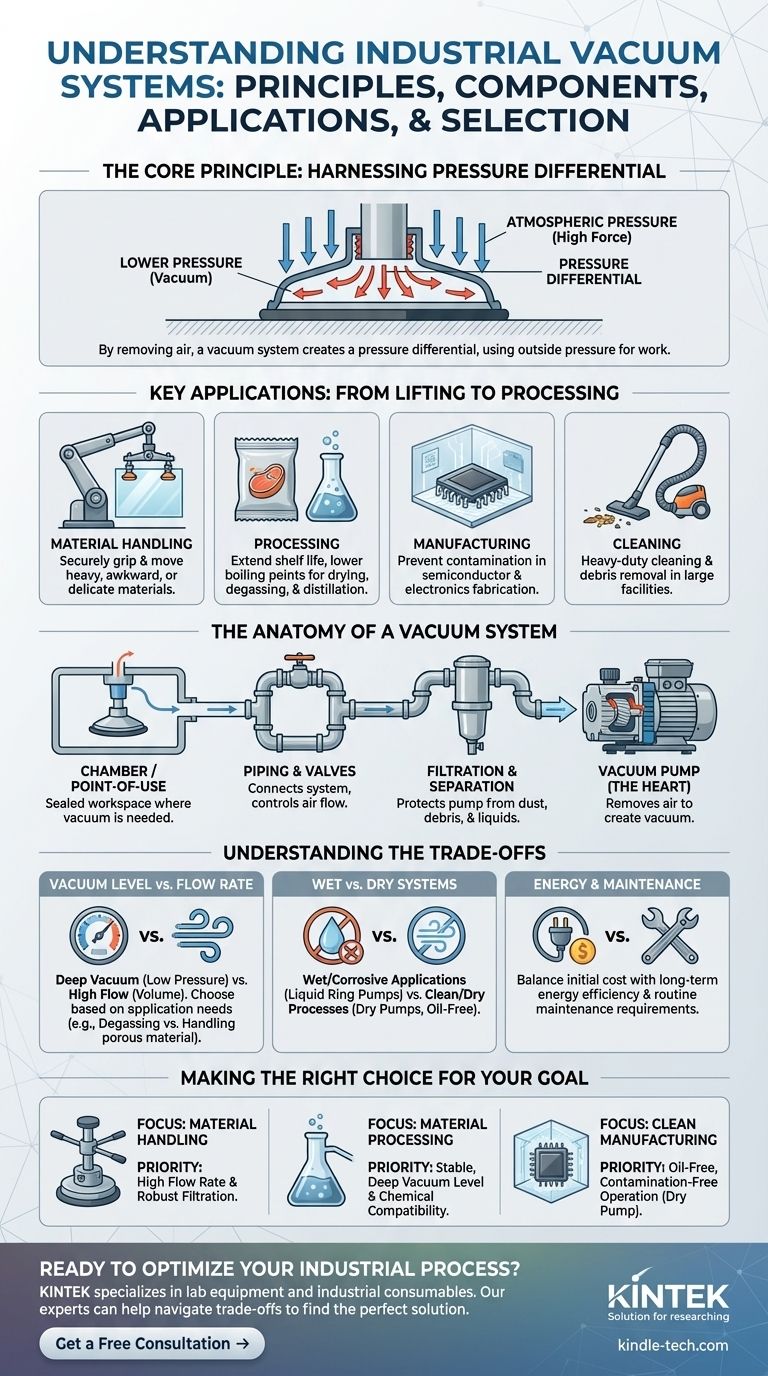

Das Prinzip: Nutzung der Druckdifferenz

Wenn ein Vakuumsystem Luft aus einer Kammer oder einem Saugnapf entfernt, erzeugt es eine Druckdifferenz. Der höhere atmosphärische Druck von außen drückt gegen das Objekt oder Material und erzeugt so eine starke Kraft.

Diese Kraft kann für mechanische Arbeiten genutzt werden, wie das Anheben schwerer Objekte, oder um chemische und physikalische Prozesse zu beeinflussen, wie beispielsweise die Senkung des Siedepunkts einer Flüssigkeit.

Schlüsselanwendungen: Vom Heben bis zur Verarbeitung

Die Anwendungen für Industrievakuumpumpen sind außerordentlich vielfältig und erstrecken sich über nahezu jeden Sektor.

- Materialhandhabung: Vakuumheber nutzen Saugnäpfe, um schwere, unhandliche oder empfindliche Materialien wie Glasscheiben, Metallplatten und Betonplatten sicher zu greifen und zu bewegen.

- Verarbeitung: In der Lebensmittelproduktion entfernen Vakuumsysteme Sauerstoff, um die Haltbarkeit zu verlängern. In Chemieanlagen werden sie zum Trocknen, Destillieren und Entgasen von Flüssigkeiten eingesetzt, indem deren Siedepunkt gesenkt wird.

- Fertigung: Die Halbleiter- und Elektronikindustrie ist auf Hochvakuumbedingungen angewiesen, um Kontaminationen während der Herstellung von Mikrochips und Leiterplatten zu verhindern.

- Reinigung: Zentrale Vakuumsysteme werden in großen Anlagen für die Hochleistungsreinigung und die Entfernung von Staub oder Schmutz eingesetzt.

Der Aufbau eines Vakuumsystems

Ein komplettes System besteht aus mehr als nur der Pumpe. Jede Komponente spielt eine entscheidende Rolle bei der sicheren und effizienten Erreichung und Aufrechterhaltung des gewünschten Vakuumniveaus.

Die Vakuumpumpe (Das Herz)

Dies ist die Komponente, die die Arbeit der Luftabsaugung leistet. Es gibt viele Typen, wie Drehschieber-, Flüssigkeitsring- und Trockenschraubenpumpen, die jeweils für unterschiedliche Vakuumniveaus und Bedingungen geeignet sind. Für tiefere Vakuums werden oft mehrere Pumpen in Reihe geschaltet, wie in der Referenz erwähnt, wobei eine Pumpe eine andere "unterstützt", um niedrigere Drücke zu erreichen.

Die Kammer oder der Anwendungspunkt (Der Arbeitsbereich)

Dies ist der abgedichtete Raum, in dem das Vakuum benötigt wird. Es kann sich um einen großen Verarbeitungstank, einen kleinen Saugnapf an einem Roboterarm oder die Düse eines Reinigungsschlauchs handeln.

Rohrleitungen und Ventile (Die Arterien)

Ein Netzwerk aus Rohren oder Schläuchen verbindet die Pumpe mit dem Anwendungspunkt. In diesem Netzwerk sind Ventile installiert, um den Luftstrom zu steuern, Teile des Systems zu isolieren und eine kontrollierte Rückkehr zum atmosphärischen Druck zu ermöglichen.

Filtration und Abscheidung (Die Lunge)

Der Schutz der Vakuumpumpe ist von größter Bedeutung. Filter und Abscheider sind installiert, um Staub, Schmutz oder Flüssigkeiten aus dem Luftstrom zu entfernen, bevor sie in die Pumpe gelangen und diese beschädigen können. Dies ist besonders bei schmutzigen oder nassen Anwendungen entscheidend.

Die Abwägungen verstehen

Die Auswahl oder Konstruktion eines Vakuumsystems erfordert ein Abwägen konkurrierender Prioritäten. Die falsche Wahl kann zu schlechter Leistung, hohen Energierechnungen und häufigen Ausfallzeiten führen.

Vakuumniveau vs. Durchflussrate

Das Vakuumniveau (gemessen in Einheiten wie mbar oder inHg) bezieht sich darauf, wie niedrig der Druck ist. Die Durchflussrate (gemessen in CFM oder m³/h) bezieht sich darauf, wie viel Luft die Pumpe bewegen kann.

Ein System, das für ein sehr tiefes Vakuum (niedriger Druck) ausgelegt ist, hat möglicherweise keine hohe Durchflussrate, und umgekehrt. Das Anheben einer porösen Pappschachtel erfordert einen hohen Durchfluss, um Lecks zu überwinden, während ein Entgasungsprozess ein tiefes, stabiles Vakuumniveau erfordert.

Nasse vs. Trockene Systeme

Der Umgang mit Feuchtigkeit ist eine wichtige Überlegung. Einige Prozesse, wie das Marinieren von Lebensmitteln, beinhalten von Natur aus Flüssigkeiten. Die Verwendung einer „trockenen“ Pumpe, die nicht für Feuchtigkeit ausgelegt ist, führt zu deren schnellem Ausfall. Flüssigkeitsring-Vakuumpumpen sind speziell für den Umgang mit nassen und korrosiven Gasströmen konzipiert.

Energieverbrauch und Wartung

Industrielle Vakuumpumpen können erhebliche Energieverbraucher sein. Moderne, effiziente Pumpendesigns können auch bei höheren Anschaffungskosten niedrigere Gesamtbetriebskosten bieten. Darüber hinaus erfordern alle Systeme eine routinemäßige Wartung, wie Ölwechsel und Filterwechsel, die in die Betriebskosten einfließen müssen.

Die richtige Wahl für Ihr Ziel treffen

Das ideale System wird immer durch die Aufgabe bestimmt, die es erfüllen muss. Indem Sie die Kernkomponenten und deren Zusammenspiel verstehen, können Sie ein System auswählen, das für Ihre spezifische industrielle Herausforderung optimiert ist.

- Wenn Ihr Hauptaugenmerk auf Materialhandhabung oder Heben liegt: Priorisieren Sie ein System mit hoher Durchflussrate und robuster Filtration, um mögliche Luftlecks und Schmutz zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf Materialverarbeitung (Trocknen, Entgasen) liegt: Priorisieren Sie das Erreichen und Halten eines spezifischen, stabilen Vakuumniveaus und stellen Sie sicher, dass die Pumpenmaterialien mit allen beteiligten Chemikalien kompatibel sind.

- Wenn Ihr Hauptaugenmerk auf sauberer Fertigung oder Laborarbeit liegt: Priorisieren Sie eine ölfreie „trockene“ Pumpe, um eine Kontamination der Prozessumgebung zu verhindern.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, über eine einfache Pumpe hinauszugehen und ein komplettes Vakuumsystem zu entwerfen, das als zuverlässiges und effektives Industriewerkzeug dient.

Zusammenfassungstabelle:

| Systemkomponente | Hauptfunktion | Gängige Typen |

|---|---|---|

| Vakuumpumpe | Entfernt Luft/Gas zur Erzeugung einer Druckdifferenz | Drehschieber, Flüssigkeitsring, Trockenschraube |

| Kammer/Anwendungspunkt | Der abgedichtete Arbeitsbereich, in dem das Vakuum angelegt wird | Verarbeitungstank, Saugnapf, Düse |

| Filtration | Schützt die Pumpe vor Staub, Schmutz und Flüssigkeiten | Filter, Abscheider |

| Schlüsselanwendung | Hauptfokus des Systems | Entscheidender Auswahlfaktor |

| Materialhandhabung | Hohe Durchflussrate & Robuste Filtration | Fähigkeit, Lecks und Schmutz zu handhaben |

| Materialverarbeitung | Stabiles, tiefes Vakuumniveau | Chemische Kompatibilität und Druckstabilität |

| Saubere Fertigung | Ölfreier, kontaminationsfreier Betrieb | Verwendung von „trockener“ Pumpentechnologie |

Bereit, Ihren Industrieprozess mit dem richtigen Vakuumsystem zu optimieren?

Ob Ihr Ziel die effiziente Materialhandhabung, die präzise Verarbeitung oder die Aufrechterhaltung einer kontaminationsfreien Umgebung ist – die Auswahl des richtigen Vakuumsystems ist entscheidend für Ihren Erfolg und Ihre Bilanz.

KINTEK ist spezialisiert auf Laborgeräte und industrielle Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und Produktionsstätten. Unsere Experten helfen Ihnen, die Abwägungen zwischen Vakuumniveau, Durchflussrate und Systemhaltbarkeit zu navigieren, um die perfekte Lösung für Ihre einzigartige Herausforderung zu finden.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Expertise Ihre Betriebseffizienz und Zuverlässigkeit steigern kann.

Kostenlose Beratung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Wie hoch ist die Temperatur eines Vakuumofens? Thermische Grenzen für fortschrittliche Materialien ausreizen

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Was ist der Zweck der Hochvakuum-Wärmebehandlung von Titanträgern? Gewährleistung einer überlegenen Haftfestigkeit der Beschichtung

- Welche Prozessbedingungen bietet Vakuumheizungs-Ausrüstung für organische Elektrolyte? Erreichen Sie überlegene Infiltration

- Welche kritischen Prozessbedingungen bietet ein Vakuum-Sinterofen für Titan? Leitfaden zur Experten-Diffusionsbindung

- Warum ist eine oxidierende Atmosphäre in einem Elektroofen notwendig? Gewährleistung der chemischen Integrität beim Schmelzen von Oxidglas

- Warum ist ein hochpräziser Wärmebehandlungsofen für einsatzgehärteten Stahl notwendig? Gewährleistung der Spitzenleistung von SLM-Teilen

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse