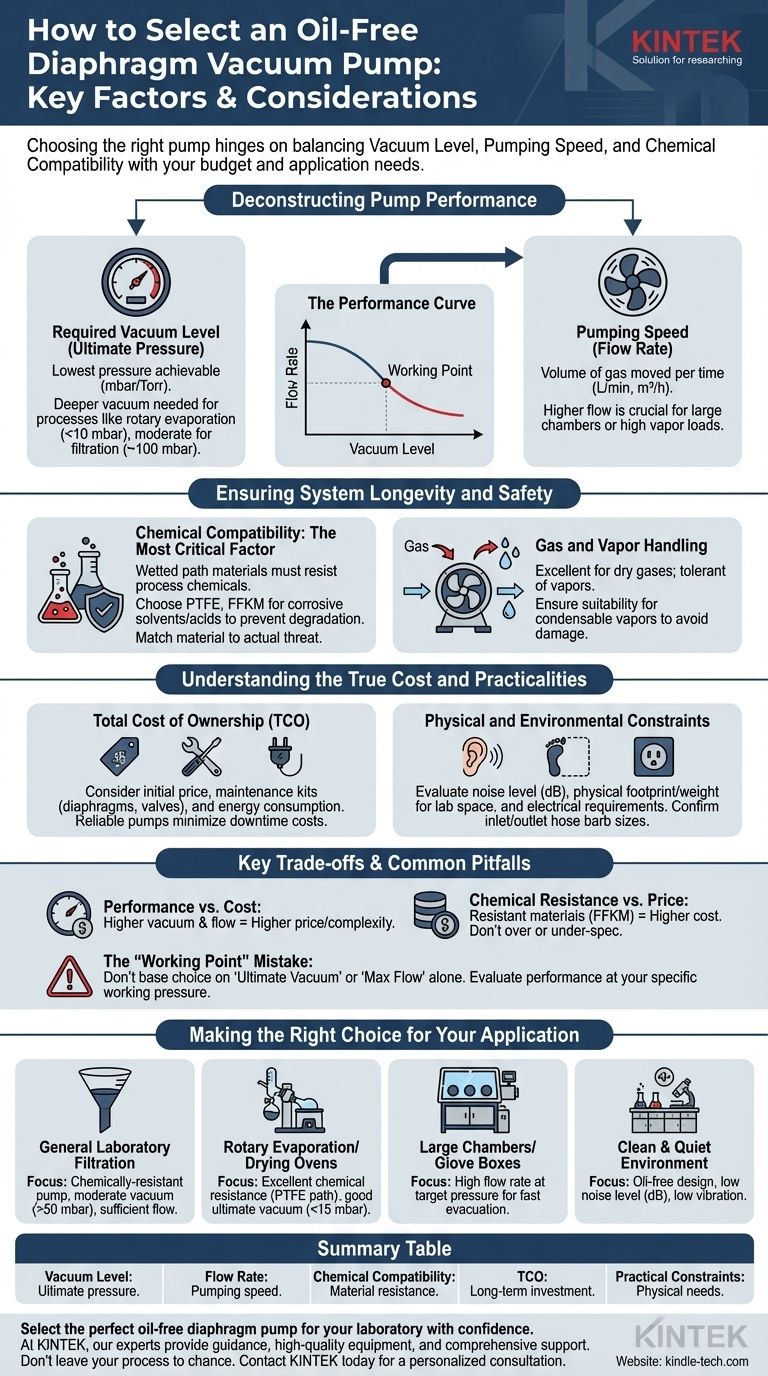

Die Auswahl der richtigen ölfreien Membranpumpe ist eine kritische Entscheidung, die von drei primären Faktoren abhängt: dem für Ihren Prozess erforderlichen Endvakuum, der zum Erledigen der Arbeit in akzeptabler Zeit benötigten Förderleistung (Durchflussrate) und der chemischen Kompatibilität der Pumpenmaterialien mit den Gasen oder Dämpfen, die Sie handhaben möchten. Diese Elemente, abgewogen gegen Ihr Budget, bestimmen den Erfolg und die Langlebigkeit Ihres Vakuumsystems.

Der häufigste Fehler ist die Auswahl einer Pumpe basierend auf einer einzigen Spezifikation wie "maximales Vakuum" oder "Preis". Eine erfolgreiche Auswahl erfordert einen ganzheitlichen Ansatz, der die gesamte Leistungskurve und Materialbeständigkeit der Pumpe an die spezifischen Anforderungen Ihrer Anwendung anpasst.

Analyse der Pumpenleistung

Die Auswahl einer Pumpe beginnt mit dem Verständnis ihrer zwei grundlegenden Leistungskennzahlen. Diese Spezifikationen sind nicht unabhängig; sie existieren in einer dynamischen Beziehung, die die wahren Fähigkeiten der Pumpe definiert.

Erforderliches Vakuumniveau (Enddruck)

Das Endvakuum ist der niedrigste Druck, den die Pumpe unter idealen Bedingungen erreichen kann, typischerweise gemessen in Millibar (mbar) oder Torr. Diese Zahl gibt Ihnen die "Tiefe" des möglichen Vakuums an.

Verschiedene Anwendungen haben sehr unterschiedliche Anforderungen. Eine einfache Filtration benötigt möglicherweise nur ein moderates Vakuum (z. B. 100 mbar), während die Rotationsverdampfung von hochsiedenden Lösungsmitteln ein viel tieferes Vakuum erfordert (z. B. <10 mbar).

Förderleistung (Durchflussrate)

Die Durchflussrate oder Förderleistung misst das Gasvolumen, das die Pumpe pro Zeiteinheit bewegen kann (z. B. Liter pro Minute oder Kubikmeter pro Stunde). Dies bestimmt, wie schnell die Pumpe eine Kammer evakuieren oder eine kontinuierliche Gaslast bewältigen kann.

Eine größere Prozesskammer oder ein Prozess, der ein hohes Dampfvolumen erzeugt, erfordert eine höhere Durchflussrate, um die Aufgabe effizient zu erledigen.

Die Leistungskurve: Wo Vakuum auf Durchfluss trifft

Entscheidend ist, dass die maximale Durchflussrate einer Pumpe nur bei atmosphärischem Druck auftritt. Wenn die Pumpe ein Vakuum erzeugt und der Druck im System sinkt, nimmt ihre effektive Durchflussrate ab.

Jede Pumpe hat eine Leistungskurve, die ihre Durchflussrate gegen das Vakuumniveau aufträgt. Ihr Ziel ist es, eine Pumpe zu finden, deren Kurve bei Ihrem spezifischen Arbeitsdruck – dem Vakuumniveau, bei dem Ihr Prozess tatsächlich läuft – einen ausreichenden Durchfluss bietet.

Sicherstellung von Systemlanglebigkeit und Sicherheit

Eine Pumpe, die am ersten Tag gut funktioniert, ist nutzlos, wenn sie aufgrund von Inkompatibilität vorzeitig ausfällt. Bei Membranpumpen ist die Materialauswahl von größter Bedeutung.

Chemische Kompatibilität: Der kritischste Faktor

Ölfreie Membranpumpen setzen ihre internen "benetzten Pfad"-Komponenten – die Membranen, Ventile und Pumpenköpfe – direkt dem Prozessgas aus. Wenn diese Materialien nicht beständig gegen die zu pumpenden Chemikalien sind, werden sie schnell abgebaut, was zu einem Pumpenausfall führt.

Stellen Sie sicher, dass die von Ihnen gewählte Pumpe benetzte Teile aus Materialien wie PTFE, FFKM oder anderen Fluorpolymeren hat, wenn Sie korrosive Lösungsmittel oder saure Dämpfe handhaben. Eine unzureichende Spezifikation der chemischen Beständigkeit ist die häufigste Ursache für vorzeitige Ausfälle.

Gas- und Dampfhandling

Membranpumpen eignen sich hervorragend für die Handhabung trockener Gase und sind recht tolerant gegenüber Dämpfen. Wenn Dämpfe jedoch im Inneren der Pumpe zu Flüssigkeit kondensieren, kann dies die Leistung beeinträchtigen und mit der Zeit Schäden verursachen.

Bei Prozessen mit hoher Dampfbelastung, z. B. aus einem Trockenschrank, stellen Sie sicher, dass die Spezifikationen der Pumpe ihre Eignung für kondensierbare Dämpfe bestätigen.

Das Verständnis der wahren Kosten und Praktikabilität

Der Listenpreis ist nur ein Teil der Gleichung. Ein zuverlässiger technischer Berater berücksichtigt immer die Gesamtinvestition über die Lebensdauer der Pumpe.

Gesamtbetriebskosten (TCO)

Berücksichtigen Sie über den anfänglichen Kaufpreis hinaus die langfristigen Kosten. Membranen und Ventile sind Verbrauchsteile, die regelmäßig ausgetauscht werden müssen. Berücksichtigen Sie die Kosten und die einfache Beschaffung eines Wartungskits.

Berücksichtigen Sie auch den Energieverbrauch und die finanziellen Auswirkungen potenzieller Ausfallzeiten, wenn eine weniger zuverlässige Pumpe während eines kritischen Prozesses ausfällt.

Physische und Umgebungsbedingungen

Praktische Überlegungen leiten oft die endgültige Wahl. In einem ruhigen Labor ist der Geräuschpegel (dB) ein kritischer Faktor für den Benutzerkomfort.

Bewerten Sie auch die physische Grundfläche und das Gewicht der Pumpe, um sicherzustellen, dass sie in Ihren verfügbaren Platz passt. Überprüfen Sie schließlich die erforderlichen elektrischen Spezifikationen (Spannung, Leistung), um die Kompatibilität mit Ihrer Einrichtung zu gewährleisten.

Anschlussmöglichkeiten

Bestätigen Sie, dass die Schlauchanschlussgröße am Ein- und Ausgang der Pumpe zu Ihren vorhandenen Schläuchen und Geräten passt. Adapter können funktionieren, aber eine direkte Passung ist immer vorzuziehen, um potenzielle Lecks zu minimieren.

Wichtige Kompromisse und häufige Fallstricke

Jede technische Entscheidung beinhaltet das Abwägen konkurrierender Faktoren. Das Bewusstsein für diese Kompromisse ist das Zeichen eines informierten Fachmanns.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen Leistung und Preis. Pumpen, die tiefere Vakuumniveaus und höhere Durchflussraten erreichen können, sind von Natur aus komplexer und teurer in der Herstellung.

Chemische Beständigkeit vs. Preis

Die für den benetzten Pfad verwendeten Materialien sind ein wichtiger Kostentreiber. Eine Pumpe mit Standard-NBR-Gummimembranen ist viel billiger als eine mit hochbeständigen FFKM-Komponenten. Spezifizieren Sie weder über- noch unter; passen Sie das Material an die tatsächliche chemische Bedrohung an.

Der Fehler des "Arbeitspunktes"

Wählen Sie eine Pumpe nicht ausschließlich nach ihrem "Endvakuum" oder "maximalen Durchfluss" aus, die auf der Verpackung angegeben sind. Eine Pumpe kann ein hervorragendes Endvakuum haben, aber eine schlechte Durchflussrate bei moderatem Druck, was sie für Ihren Prozess zu langsam macht. Bewerten Sie die Leistung immer bei Ihrem Zielarbeitsdruck.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr spezifisches Prozessziel, um diese Faktoren zu priorisieren und Ihre endgültige Auswahl zu leiten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laborfiltration liegt: Eine einfache, chemisch beständige Pumpe mit moderatem Vakuum (>50 mbar) und Durchflussrate ist wahrscheinlich ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Rotationsverdampfung oder Trockenschränken liegt: Priorisieren Sie eine ausgezeichnete chemische Beständigkeit (z. B. PTFE-Pfad) und ein gutes Endvakuum (<15 mbar), um verschiedene Lösungsmitteldämpfe effektiv zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Evakuierung großer Kammern oder Handschuhkästen liegt: Priorisieren Sie eine hohe Durchflussrate bei Ihrem Zieldruck, um die Evakuierungszeiten zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf einer sauberen und ruhigen Umgebung liegt: Das ölfreie Design ist Ihr Ausgangspunkt, aber achten Sie genau auf den angegebenen Geräuschpegel (dB) und die Vibrationseigenschaften.

Indem Sie diese technischen Faktoren systematisch auf Ihre spezifischen Prozessanforderungen abstimmen, können Sie eine Pumpe auswählen, die über Jahre hinweg zuverlässige, effiziente und kostengünstige Leistung liefert.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Warum es wichtig ist |

|---|---|---|

| Vakuumniveau | Enddruck (mbar/Torr), der für Ihren Prozess erforderlich ist. | Bestimmt die "Tiefe" des erreichbaren Vakuums. |

| Durchflussrate | Förderleistung (L/min, m³/h) bei Ihrem Arbeitsdruck. | Bestimmt, wie schnell eine Kammer evakuiert wird. |

| Chemische Kompatibilität | Materialbeständigkeit der benetzten Teile (z. B. PTFE, FFKM). | Verhindert vorzeitigen Ausfall durch korrosive Dämpfe. |

| Gesamtbetriebskosten | Anschaffungspreis, Kosten für Wartungskit und Energieverbrauch. | Spiegelt die wahre langfristige Investition wider. |

| Praktische Einschränkungen | Geräuschpegel (dB), Stellfläche und Ein-/Auslassanschlüsse. | Stellt sicher, dass die Pumpe den physischen und betrieblichen Anforderungen Ihres Labors entspricht. |

Wählen Sie die perfekte ölfreie Membranpumpe für Ihr Labor mit Zuversicht.

Bei KINTEK verstehen wir, dass jede Anwendung – von der Rotationsverdampfung und Filtration bis zur Handschuhkasten-Evakuierung – einzigartige Anforderungen hat. Unsere Experten helfen Ihnen gerne dabei, Ihr spezifisches Vakuumniveau, Ihre Durchflussrate und Ihre Anforderungen an die chemische Kompatibilität zu analysieren, um eine Pumpe zu empfehlen, die optimale Leistung, Langlebigkeit und Wert bietet.

Wir bieten:

- Fachkundige Beratung: Navigieren Sie durch Leistungskurven und Materialauswahlen, um häufige Fallstricke zu vermeiden.

- Hochwertige Ausrüstung: Zuverlässige Pumpen, die für präzise Laboranwendungen entwickelt wurden.

- Umfassender Support: Sichern Sie Ihre Investition mit zugänglichen Wartungskits und Verbrauchsmaterialien.

Überlassen Sie Ihren Prozess nicht dem Zufall. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und stellen Sie sicher, dass Ihr Vakuumsystem perfekt zu Ihrer Arbeit passt.

Visuelle Anleitung

Ähnliche Produkte

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie unterscheidet sich die Funktionsweise von ölfreien Membranvakuumpumpen von herkömmlichen Pumpen? Ein Leitfaden für sauberes vs. Tiefvakuum

- Was sind die Vorteile der Verwendung von ölfreien Membranvakuumpumpen? Erzielen Sie ein sauberes, wartungsarmes Vakuum

- Wie sollte eine ölfreie Membranvakuumpumpe gewartet werden? Ein proaktiver Leitfaden zur Maximierung der Pumpenlebensdauer

- Welche Arten von Gasen kann eine Wasserring-Vakuumpumpe fördern? Sichere Handhabung von brennbaren, kondensierbaren und verschmutzten Gasen

- Welche Faktoren sollten bei der Auswahl einer Vakuumpumpe für den Laborgebrauch berücksichtigt werden? Passen Sie sie an die Bedürfnisse Ihres Labors an