Im Wesentlichen ist das Pulversintern ein Fertigungsverfahren, das metallische oder keramische Pulver in ein festes, zusammenhängendes Objekt umwandelt. Dies wird erreicht, indem eine vorgeformte Gestalt erhitzt wird, wobei die Temperatur hoch genug ansteigt, um die Pulverpartikel miteinander zu verbinden, aber knapp unterhalb des Schmelzpunkts des Materials bleibt. Diese atomare Verschmelzung verleiht dem Endteil seine Festigkeit und Dichte.

Das Kernprinzip des Sinterns ist einfach: Man muss ein Material nicht schmelzen, um es fest zu machen. Durch sorgfältige Kontrolle von Hitze und manchmal Druck können einzelne Pulverpartikel zu einer starken, funktionalen Komponente verschmolzen werden, was eine leistungsstarke Alternative zum traditionellen Gießen oder Zerspanen darstellt.

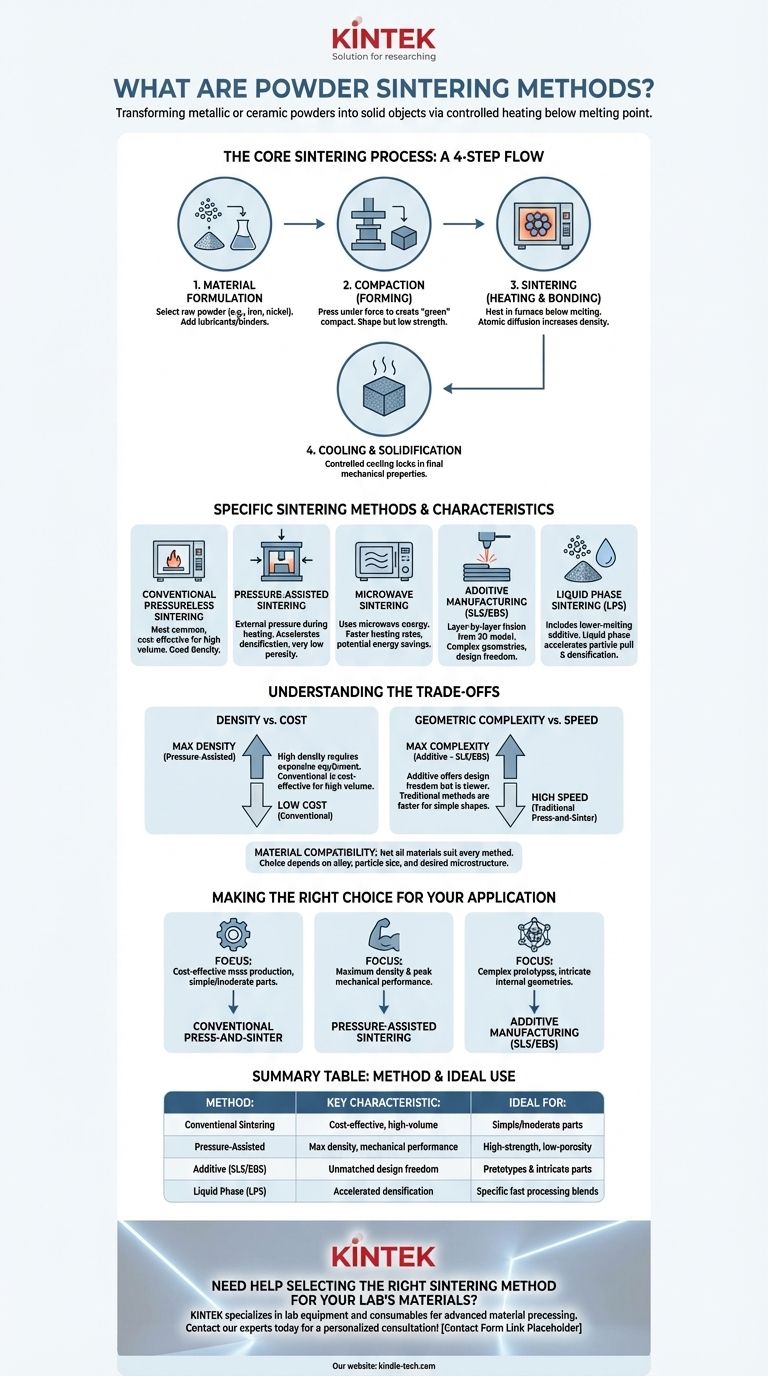

Der Kernprozess des Sinterns: Eine schrittweise Aufschlüsselung

Nahezu alle Sinterverfahren basieren auf einem grundlegenden, mehrstufigen Prozess. Das Verständnis dieser Kernsequenz ist der Schlüssel zum Erfassen der Funktionsweise spezialisierterer Techniken.

Schritt 1: Materialformulierung

Der Prozess beginnt mit der Auswahl und Vorbereitung des Rohpulvers. Die Wahl des Metalls – wie Eisen, Nickel, Kupfer oder Molybdän – bestimmt direkt die endgültigen Eigenschaften der Komponente.

Oft werden Schmiermittel oder Bindemittel beigemischt, um den Fluss und die Verdichtung des Pulvers in der nächsten Stufe zu verbessern.

Schritt 2: Verdichtung (Formen des „Grünlings“)

Die vorbereitete Pulvermischung wird in eine Form gefüllt und unter erheblichem Druck komprimiert. Dies ist die gängigste Methode der Druckformgebung.

Dieser Schritt erzeugt ein zerbrechliches, vor dem Sintern stehendes Objekt, das als „Grünling“ (engl. "green compact") bezeichnet wird. Es hat die gewünschte Form, besitzt aber noch nicht die endgültige Festigkeit und Härte des fertigen Teils.

Schritt 3: Sintern (Erhitzen und Verbinden)

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre überführt und erhitzt. Die Temperatur wird knapp unter den Schmelzpunkt des Materials erhöht.

Bei dieser hohen Temperatur beschleunigt sich die Atomdiffusion. Die Partikel beginnen an ihren Kontaktpunkten durch Mechanismen wie Korngrenzendiffusion und Oberflächendiffusion zu verschmelzen, wodurch die Porosität reduziert und die Dichte des Teils erhöht wird.

Schritt 4: Abkühlen und Erstarren

Nachdem das Bauteil für eine festgelegte Zeit auf Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Dies ermöglicht es ihm, zu einer einzigen, einheitlichen Masse zu erstarren, in der seine endgültigen mechanischen Eigenschaften fixiert sind.

Ein genauerer Blick auf spezifische Sinterverfahren

Obwohl der Kernprozess konsistent ist, wurden mehrere unterschiedliche Methoden entwickelt, um sie für verschiedene Materialien, Dichten und Anwendungen zu optimieren.

Konventionelles verlustfreies Sintern (Druckloses Sintern)

Dies ist die gängigste und einfachste Methode, die dem oben beschriebenen exakten Vierschrittprozess folgt. Sie ist sehr effektiv für die Massenproduktion von Teilen, bei denen eine ultrahohe Dichte nicht die Hauptanforderung ist.

Druckunterstütztes Sintern

Diese Kategorie von Methoden wendet externen Druck während der Heizphase an. Die kombinierte Kraft und Hitze beschleunigen die Verdichtung dramatisch und führen zu Teilen mit sehr geringer Porosität und überlegenen mechanischen Eigenschaften.

Mikrowellensintern

Anstelle eines herkömmlichen Ofens verwendet diese Technik Mikrowellenenergie, um das Material zu erhitzen. Dies kann zu viel schnelleren Aufheizraten und potenziell geringerem Energieverbrauch führen, was sie zu einem aktiv erforschten Bereich macht.

Additive Fertigungsverfahren (SLS & EBS)

Techniken wie das Selektive Lasersintern (SLS) und das Elektronenstrahlsintern (EBS) sind revolutionär. Sie verwenden einen energiereichen Strahl, um pulverförmiges Material Schicht für Schicht direkt aus einem 3D-Modell zu sintern.

Diese Methoden kombinieren effektiv die Verdichtungs- und Sinterungsschritte und ermöglichen die Herstellung extrem komplexer Geometrien, die mit der traditionellen Formpressen nicht herstellbar sind.

Schmelzflusssintern (Liquid Phase Sintering, LPS)

LPS ist eine Variante, bei der der Pulvermischung ein sekundäres Material mit einem niedrigeren Schmelzpunkt beigemischt wird. Während des Erhitzens schmilzt dieses sekundäre Material und erzeugt eine flüssige Phase, die die primären festen Partikel durch Kapillarwirkung schneller und effektiver zusammenzieht und so die Verdichtung beschleunigt.

Die Abwägungen verstehen

Die Wahl eines Sinterverfahrens erfordert die Abwägung konkurrierender Prioritäten. Keine einzelne Technik ist universell überlegen; die optimale Wahl hängt vollständig von den Zielen des Projekts ab.

Dichte vs. Kosten

Verfahren wie das druckunterstützte Sintern erzeugen außergewöhnlich dichte Teile, erfordern jedoch komplexere und teurere Ausrüstung. Das konventionelle Sintern ist kostengünstiger für die Massenproduktion, bei der eine gute, aber nicht perfekte Dichte akzeptabel ist.

Geometrische Komplexität vs. Geschwindigkeit

Additive Verfahren wie SLS bieten eine unvergleichliche Designfreiheit für die Herstellung komplizierter Teile. Für die Produktion von Tausenden relativ einfacher Formen ist das traditionelle Pressen und Sintern jedoch erheblich schneller und kostengünstiger.

Materialverträglichkeit

Nicht alle Materialien reagieren gleich gut auf jedes Verfahren. Die spezifische Legierung, die Partikelgröße und die gewünschte endgültige Mikrostruktur können ein Material für eine Technik gut geeignet machen, aber mit einer anderen schwer zu verarbeiten sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel sollte Ihre Wahl des Sinterverfahrens bestimmen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion von einfachen bis mäßig komplexen Teilen liegt: Das konventionelle Pressen und Sintern ist aus gutem Grund der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und höchster mechanischer Leistung liegt: Das druckunterstützte Sintern ist der direkteste Weg zur Herstellung nahezu vollständig dichter Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Prototypen oder Teile mit komplizierten inneren Geometrien liegt: Additive Fertigungsverfahren wie SLS oder EBS bieten unübertroffene Designfreiheit.

Das Verständnis dieser unterschiedlichen Wege ermöglicht es Ihnen, den präzisen Herstellungsprozess auszuwählen, um die gewünschten Materialeigenschaften mit optimaler Effizienz zu erzielen.

Zusammenfassungstabelle:

| Verfahren | Hauptmerkmal | Ideal für |

|---|---|---|

| Konventionelles Sintern | Kosteneffiziente Massenproduktion | Einfache bis mäßig komplexe Teile |

| Druckunterstützt | Maximale Dichte & mechanische Leistung | Hochfeste Komponenten mit geringer Porosität |

| Additiv (SLS/EBS) | Unübertroffene Designfreiheit für komplexe Geometrien | Prototypen & komplizierte Teile |

| Schmelzfluss (LPS) | Beschleunigte Verdichtung mit einem niedrig schmelzenden Zusatzstoff | Spezifische Materialmischungen, die eine schnelle Verarbeitung erfordern |

Benötigen Sie Hilfe bei der Auswahl des richtigen Sinterverfahrens für die Materialien Ihres Labors?

KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für die fortschrittliche Materialverarbeitung erforderlich sind. Ob Sie neue Legierungen entwickeln oder Hochleistungskeramikkomponenten herstellen, unsere Expertise kann Ihnen helfen, optimale Ergebnisse zu erzielen. Lassen Sie uns die Anforderungen Ihres Projekts besprechen und die perfekte Lösung für Ihre Laborbedürfnisse finden.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien