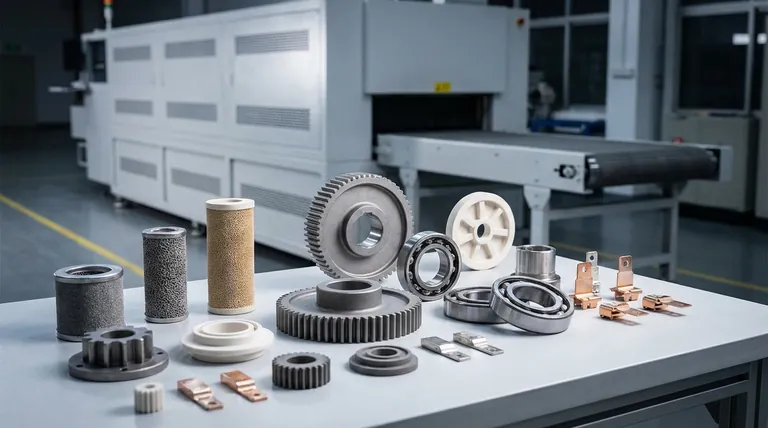

Kurz gesagt: Gesinterte Produkte werden überall eingesetzt. Sie finden sich in Anwendungen, die von gängigen mechanischen Teilen wie Zahnrädern und Lagern bis hin zu spezialisierten Komponenten wie medizinischen Implantaten, elektrischen Kontakten und Hochleistungsschneidwerkzeugen reichen.

Der Hauptgrund für die weite Verbreitung des Sinterns ist seine einzigartige Fähigkeit, starke, komplexe und präzise Teile aus Pulvermaterialien herzustellen, ohne sie zu schmelzen. Dies macht es zum idealen Fertigungsverfahren für Materialien mit extrem hohen Schmelzpunkten oder für Anwendungen, die sorgfältig kontrollierte Eigenschaften, wie Porosität, erfordern.

Warum Sintern das gewählte Verfahren ist

Sintern ist mehr als nur eine alternative Fertigungsmethode; es löst grundlegende Herausforderungen, denen Gießen oder Zerspanen nicht ohne Weiteres begegnen können. Die Entscheidung für das Sintern wird typischerweise durch Materialeigenschaften, Teilekomplexität oder den Bedarf an einzigartigen strukturellen Merkmalen bestimmt.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Viele fortschrittliche Materialien, wie Wolfram, Kohlenstoff und bestimmte Keramiken, haben Schmelzpunkte, die das Schmelzen und Gießen unpraktisch oder unerschwinglich teuer machen.

Das Sintern arbeitet unterhalb des Schmelzpunkts des Materials. Es nutzt Hitze und Druck, um Partikel miteinander zu verbinden, was es zu einer der wenigen praktikablen Methoden zur Herstellung von Teilen aus diesen Hochleistungsmaterialien macht.

Erstellung komplexer und präziser Formen

Das Sintern ist ein Eckpfeiler der Pulvermetallurgie, einem Verfahren, das sich durch die Herstellung komplizierter Formen mit hoher Präzision auszeichnet, oft mit wenig oder gar keiner Nachbearbeitung.

Deshalb wird es für Komponenten wie Zahnräder, Nocken und Kupplungen eingesetzt. Das Verfahren, einschließlich seiner Anwendung im 3D-Druck von Metallen, ermöglicht die konsistente Herstellung komplexer Geometrien, die schwer oder verschwenderisch wären, wenn sie aus einem massiven Block zerspant würden.

Konstruktion spezifischer Materialeigenschaften

Im Gegensatz zu Prozessen, die ein festes, einheitliches Material erzeugen, ermöglicht das Sintern eine präzise Kontrolle über die endgültige innere Struktur des Teils.

Ein Schlüsselbeispiel ist die Kontrolle der Porosität. Das Sintern kann verwendet werden, um hochporöse Metall- oder Kunststoffteile herzustellen, die perfekt für Filter geeignet sind. Umgekehrt kann es zur Herstellung selbstschmierender Lager verwendet werden, indem die poröse Struktur mit Öl imprägniert wird.

Ein Überblick über Anwendungen gesinterter Produkte

Die einzigartigen Vorteile des Sinterns führen zu seiner Anwendung in einer Vielzahl von Branchen und Produkten.

Mechanische und strukturelle Komponenten

Dies ist die größte Kategorie für gesinterte Metallteile. Sie werden wegen ihrer Festigkeit, Verschleißfestigkeit und Kosteneffizienz bei der Massenproduktion geschätzt.

Häufige Beispiele sind Zahnräder, Motorhalterungen, Anker und Strukturteile für Maschinen und Automobile.

Poröse und Filtrationsprodukte

Die Fähigkeit, ein Netzwerk miteinander verbundener Poren zu erzeugen, ist ein einzigartiges Merkmal des Sinterprozesses.

Dies wird zur Herstellung von selbstschmierenden Lagern genutzt, die Öl in ihrer porösen Struktur halten, sowie einer breiten Palette von Metall- und Kunststofffiltern, die in der Industrie- und chemischen Verarbeitung eingesetzt werden.

Elektrische und magnetische Komponenten

Das Sintern ist entscheidend für die Herstellung von Komponenten, bei denen spezifische elektrische oder magnetische Eigenschaften erforderlich sind.

Zu den Anwendungen gehören elektrische Kontakte, die oft Materialien wie Wolfram und Kupfer kombinieren, sowie Halbleiter und magnetische Materialien, die in elektronischen Geräten verwendet werden.

Hochleistungs- und Spezialmaterialien

Für die anspruchsvollsten Anwendungen ist das Sintern oft der einzige Weg, die notwendigen Teile herzustellen.

Dazu gehören Schneidwerkzeuge aus Wolframkarbid, verschleißfeste medizinische und zahnmedizinische Produkte sowie Hochtemperaturkomponenten wie Wolframdrahtfilamente.

Die Abwägungen verstehen

Obwohl das Sintern leistungsstark ist, ist es nicht die universelle Lösung für alle Fertigungsanforderungen. Es ist wichtig, seine praktischen Grenzen zu verstehen.

Inhärente Porosität und Festigkeit

Sofern keine sekundären Bearbeitungsschritte durchgeführt werden, weisen gesinterte Teile typischerweise eine gewisse Restporosität auf.

Dies kann zu einer geringeren Zugfestigkeit und Duktilität führen als bei Teilen aus vollständig dichten Walz- oder Schmiedemetallen. Die Anwendung muss diese Eigenschaften tolerieren können.

Werkzeugkosten und Produktionsvolumen

Die Herstellung der Formen und Matrizen zum Pressen des Pulvermaterials kann erhebliche Vorabinvestitionen darstellen.

Aufgrund dieser Anfangskosten ist das Sintern oft am kosteneffizientesten für mittlere bis hohe Produktionsvolumina, bei denen die Werkzeugkosten auf viele Tausend Teile abgeschrieben werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Fertigungsverfahrens hängt vollständig von Ihren spezifischen Zielen für die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion komplexer Teile liegt: Sintern ist eine ausgezeichnete Wahl für Komponenten wie Zahnräder und Nocken, die minimale Nachbearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt: Sintern ist oft die einzig praktikable Methode zur Verarbeitung von Materialien wie Wolfram, Tantal oder fortschrittlichen Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit kontrollierter Porosität liegt: Sintern bietet eine unübertroffene Kontrolle für die Herstellung von Produkten wie Filtern und selbstschmierenden Lagern.

Letztendlich ermöglicht das Sintern Ingenieuren die Konstruktion von Komponenten, die auf andere Weise unmöglich oder unpraktisch herzustellen wären.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Beispiele | Hauptvorteil des Sinterns |

|---|---|---|

| Mechanisch/Strukturell | Zahnräder, Lager, Motorhalterungen | Kosteneffiziente Massenproduktion komplexer Formen |

| Porös/Filtration | Selbstschmierende Lager, Metallfilter | Kontrollierte Porosität für spezifische Funktionen |

| Elektrisch/Magnetisch | Elektrische Kontakte, Halbleiter | Verarbeitung von Hochleistungsmaterialien |

| Hochleistung | Schneidwerkzeuge, medizinische/zahnmedizinische Implantate, Filamente | Fähigkeit, extreme Temperaturen und Verschleiß zu bewältigen |

Möchten Sie hochwertige gesinterte Komponenten beschaffen oder Sintern für die Materialbedürfnisse Ihres Labors prüfen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Expertise kann Ihnen bei der Auswahl der richtigen Materialien und Prozesse für die Herstellung langlebiger, präziser Teile helfen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit zuverlässigen Sinterlösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was sind die Hauptkomponenten eines Industrieofens? Erforschen Sie wesentliche Elemente für präzises Heizen

- Welche Vorteile bietet ein Hochtemperatur-Atmosphären-Sinterofen für UO2? Präzise Brennstoffverdichtung

- Was ist die Funktion eines Röhrenatmosphäreofens bei der Synthese von Li2MnSiO4? Erzielung hochreiner Batteriematerialien

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten