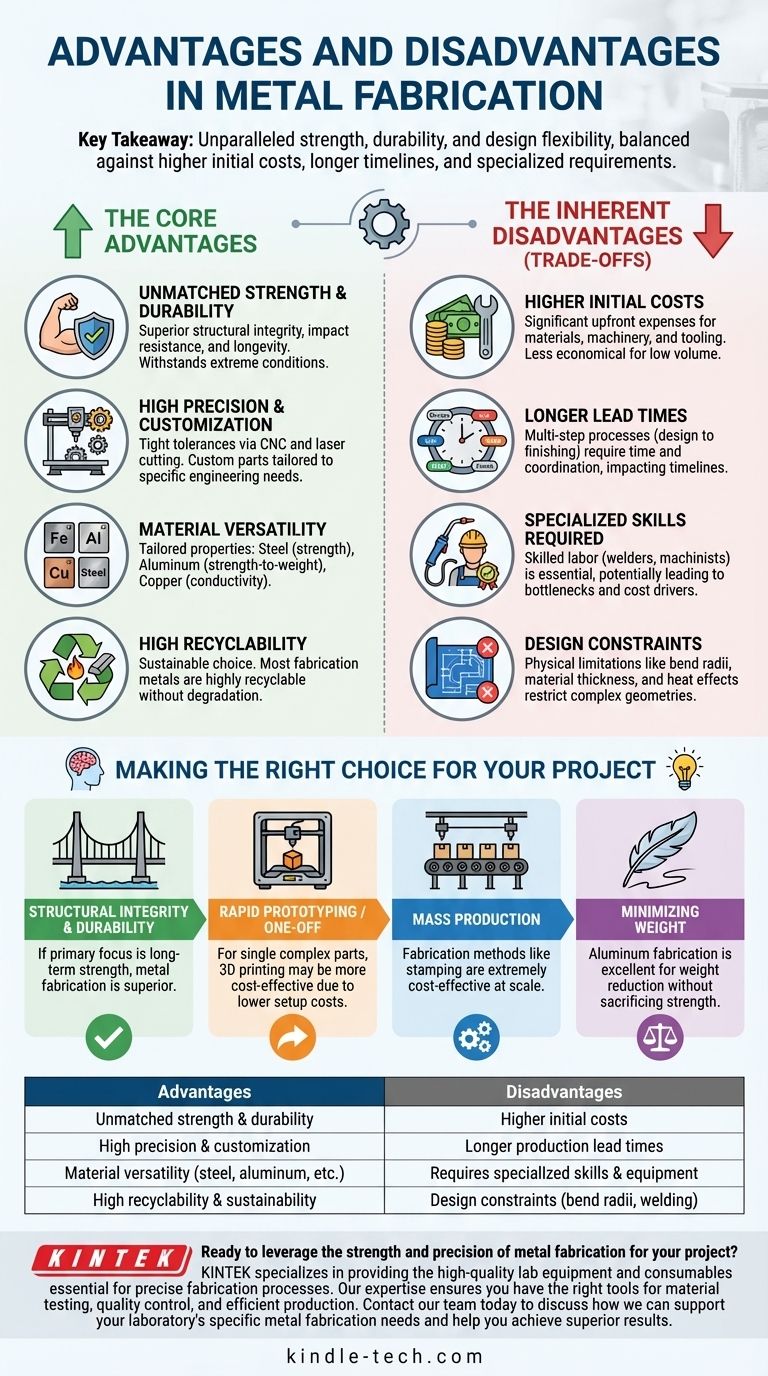

Im Wesentlichen liegen die Hauptvorteile der Metallbearbeitung in ihrer unvergleichlichen Festigkeit, Haltbarkeit und Designflexibilität. Dies macht sie zum bevorzugten Verfahren für die Herstellung robuster, langlebiger Komponenten für nahezu jede Anwendung. Die Hauptnachteile sind jedoch die höheren Anfangskosten, die potenziell längeren Produktionszeiten und die Notwendigkeit spezialisierter Ausrüstung und Fachkräfte.

Die Kernbotschaft ist, die Herausforderungen der Metallbearbeitung nicht als inhärente Mängel zu betrachten, sondern als notwendige Kompromisse, um ein Maß an Festigkeit, Präzision und Langlebigkeit zu erreichen, das andere Materialien und Verfahren einfach nicht bieten können.

Die Kernvorteile der Metallbearbeitung

Die Metallbearbeitung ist der grundlegende Prozess hinter unzähligen Industrien, von der Luft- und Raumfahrt bis zum Bauwesen. Ihre Vorteile wurzeln in den Grundeigenschaften der Materialien und der Präzision moderner Techniken.

Unübertroffene Festigkeit und Haltbarkeit

Der bedeutendste Vorteil von Metall ist seine inhärente Festigkeit. Gefertigte Metallkomponenten bieten eine überlegene strukturelle Integrität, Stoßfestigkeit und Langlebigkeit im Vergleich zu Materialien wie Kunststoff oder Holz.

Metalle wie Stahl und Aluminium halten extremen Temperaturen, hohem Druck und rauen Umgebungsbedingungen stand und gewährleisten so Zuverlässigkeit bei kritischen Anwendungen.

Hohe Präzision und Anpassbarkeit

Moderne Fertigungstechniken wie CNC-Bearbeitung und Laserschneiden ermöglichen die Herstellung komplexer Teile mit extrem engen Toleranzen.

Diese Präzision stellt sicher, dass die Komponenten perfekt in Baugruppen passen und zuverlässig funktionieren. Sie gibt Ingenieuren enorme Freiheit, kundenspezifische Teile und Strukturen zu entwerfen, die auf einen bestimmten Bedarf zugeschnitten sind, anstatt durch Standardoptionen eingeschränkt zu sein.

Materialvielfalt

Der Begriff „Metall“ umfasst eine breite Palette von Materialien, die jeweils einzigartige Eigenschaften aufweisen. Dies ermöglicht einen maßgeschneiderten Ansatz zur Lösung technischer Herausforderungen.

Zu den gängigen Optionen gehören Kohlenstoffstahl für rohe Festigkeit, Edelstahl für Korrosionsbeständigkeit, Aluminium für sein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht und Kupfer für seine elektrische Leitfähigkeit.

Hohe Recyclingfähigkeit

Die meisten in der Fertigung verwendeten Metalle sind hochgradig recycelbar, ohne ihre Grundeigenschaften zu beeinträchtigen. Stahl zum Beispiel ist eines der am häufigsten recycelten Materialien der Welt. Dies macht die Metallbearbeitung zu einer nachhaltigeren Wahl über den gesamten Lebenszyklus eines Produkts.

Die inhärenten Nachteile verstehen (Die Kompromisse)

Die Herausforderungen im Zusammenhang mit der Metallbearbeitung stehen in direktem Zusammenhang mit denselben Eigenschaften, die sie so vorteilhaft machen. Die Festigkeit und Haltbarkeit von Metall bedeuten, dass für die Verarbeitung mehr Energie, Zeit und Fachwissen erforderlich sind.

Höhere Anfangskosten

Die Metallbearbeitung ist oft mit erheblichen Vorlaufkosten verbunden. Dies wird durch mehrere Faktoren bestimmt: die Kosten des Rohmaterials selbst, die Investition in schwere Maschinen und die Einrichtung oder „Werkzeuge“, die für einen bestimmten Auftrag erforderlich sind.

Bei geringen Stückzahlen oder Einzelteilen können diese Anfangskosten die Fertigung weniger wirtschaftlich machen als Alternativen wie der 3D-Druck.

Längere Vorlaufzeiten

Ein typisches Fertigungsprojekt ist ein mehrstufiger Prozess: Design, Materialbeschaffung, Schneiden, Formen, Schweißen, Veredelung und Qualitätsprüfung.

Jede dieser Stufen erfordert Zeit und Koordination, was oft zu längeren Vorlaufzeiten führt als bei einstufigen Fertigungsprozessen wie dem Spritzguss (sobald die Form erstellt ist).

Bedarf an spezialisierten Fähigkeiten

Die ordnungsgemäße Metallbearbeitung ist ein Handwerk, das hochqualifizierte und oft zertifizierte Arbeitskräfte erfordert. Schweißer, Maschinenbediener und Qualitätsprüfer benötigen umfassende Schulungen und Erfahrungen, um sichere und zuverlässige Teile herzustellen.

Diese Nachfrage nach Fachwissen kann ein Kostentreiber und ein potenzieller Produktionsengpass sein, wenn qualifizierte Arbeitskräfte knapp sind.

Designbeschränkungen

Obwohl hochgradig anpassbar, ist die Metallbearbeitung nicht ohne Einschränkungen. Die physikalischen Eigenschaften von Metall schreiben bestimmte Designregeln vor.

Faktoren wie Mindestbiegeradien, Materialdicke und die Hitzeeinwirkung durch Schweißen können das endgültige Design einschränken. Übermäßig komplexe Geometrien können schwierig oder unerschwinglich teuer in der Herstellung werden.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl der Metallbearbeitung hängt vollständig von den nicht verhandelbaren Anforderungen Ihres Projekts ab. Nutzen Sie diese Punkte, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und langfristiger Haltbarkeit liegt: Die Metallbearbeitung ist fast immer die überlegene Wahl, da ihre Materialfestigkeit unübertroffen ist.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder einzelnen komplexen Teilen liegt: Ziehen Sie zuerst den 3D-Druck in Betracht, da die Einrichtungskosten und Vorlaufzeiten der Fertigung für eine einzelne Einheit abschreckend sein können.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion identischer Teile liegt: Fertigungsverfahren wie das Stanzen können bei großen Mengen äußerst kosteneffizient sein, erfordern jedoch eine erhebliche anfängliche Investition in Werkzeuge.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Gewicht zu minimieren, ohne die Festigkeit zu beeinträchtigen: Die Aluminiumbearbeitung bietet eine ausgezeichnete Lösung, obwohl die Materialkosten typischerweise höher sind als bei Stahl.

Das Verständnis dieser Kompromisse ermöglicht es Ihnen, die Metallbearbeitung nicht nur als Fertigungsprozess, sondern als strategische technische Entscheidung zu nutzen.

Zusammenfassungstabelle:

| Vorteile | Nachteile |

|---|---|

| Unübertroffene Festigkeit & Haltbarkeit | Höhere Anfangskosten |

| Hohe Präzision & Anpassbarkeit | Längere Produktionsvorlaufzeiten |

| Materialvielfalt (Stahl, Aluminium usw.) | Erfordert spezialisierte Fähigkeiten & Ausrüstung |

| Hohe Recyclingfähigkeit & Nachhaltigkeit | Designbeschränkungen (Biegeradien, Schweißen) |

Sind Sie bereit, die Festigkeit und Präzision der Metallbearbeitung für Ihr Projekt zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für präzise Fertigungsprozesse unerlässlich sind. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für Materialtests, Qualitätskontrolle und effiziente Produktion verfügen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors an die Metallbearbeitung unterstützen und Ihnen helfen können, überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Zehn-Kammer-Horizontal-Kugelmühle für Laboranwendungen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Heißpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Welche Gefahren birgt der Wärmebehandlungsprozess? Vermeiden Sie Oxidation, Versprödung und kostspielige Defekte

- Erhöht Sintern die Leitfähigkeit? Ja, indem Pulver in dichte, leitfähige Feststoffe umgewandelt werden.

- Welche Chemikalie wird bei der Wärmebehandlung verwendet? Meister des Abschreckens und der Einsatzhärtung für überlegene Metalle

- Was sind die Parameter des Magnetronsputterprozesses? Schlüsselvariablen für überlegene Dünnschichten

- Wie beeinflusst ein präzises Heizsystem die Beschichtungsqualität von weichmagnetischen Verbundwerkstoffen? Expertenmeinungen

- Warum müssen hochwertige säurebeständige Laugungsbehälter verwendet werden? Gewährleistung der Datenintegrität bei 360-Stunden-Experimenten