Im Kern bietet das Löten die Möglichkeit, starke, saubere Verbindungen zwischen unterschiedlichen Materialien herzustellen, ohne die Grundmetalle zu schmelzen. Bei diesem Verfahren wird ein Lot verwendet, das bei einer niedrigeren Temperatur schmilzt und durch Kapillarwirkung in die Fuge gezogen wird, wodurch beim Abkühlen eine feste metallurgische Verbindung entsteht. Obwohl es leistungsstark ist, hängt seine Wirksamkeit stark von einer präzisen Prozesskontrolle ab.

Der zentrale Kompromiss beim Löten ist der zwischen Kontrolle und Kosten. Während einfaches Flammlöten zugänglich ist, birgt es das Risiko einer Beschädigung des Werkstücks. Umgekehrt erzeugt hochkontrolliertes Ofenlöten überlegene, reproduzierbare Verbindungen, erfordert jedoch erhebliche Investitionen in Ausrüstung und Prozessentwicklung.

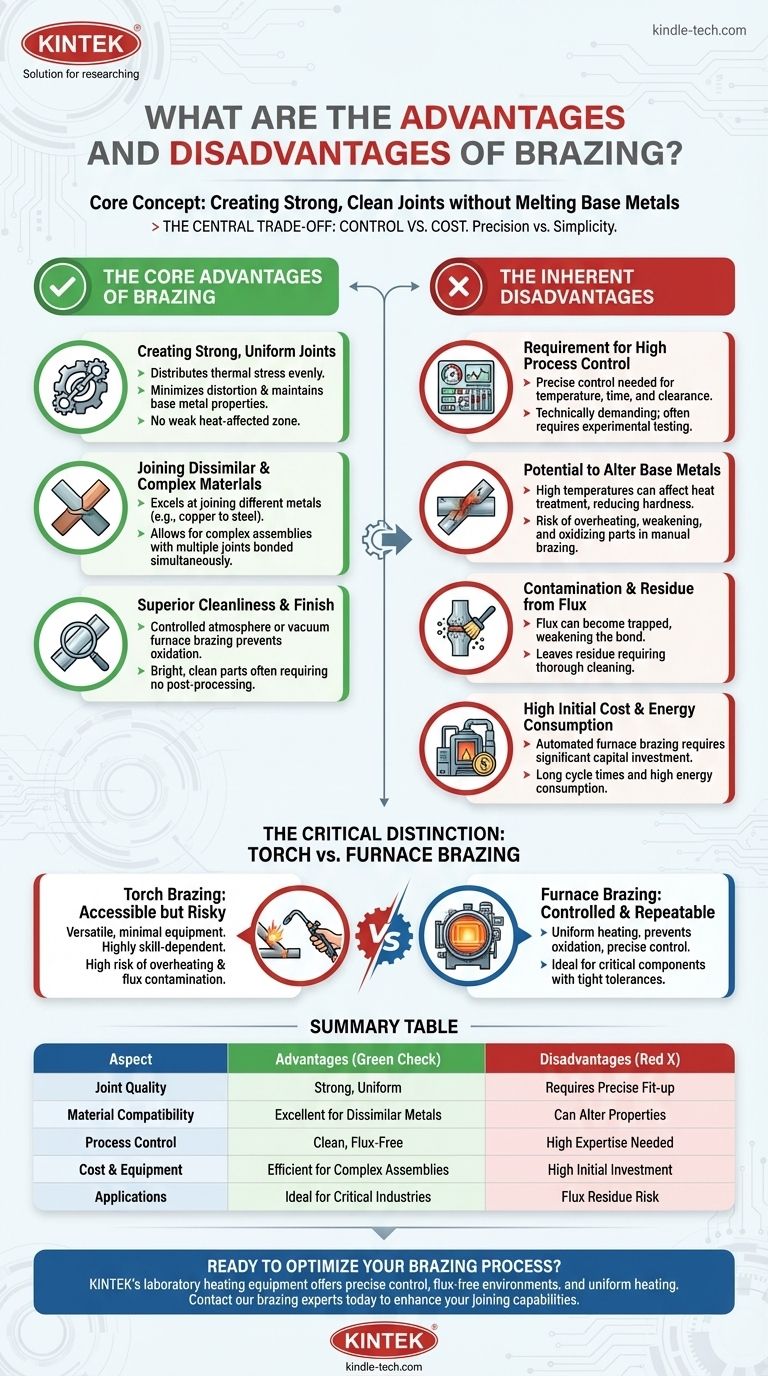

Die Kernvorteile des Lötens

Das Löten wird gegenüber anderen Fügeverfahren aufgrund mehrerer deutlicher Vorteile gewählt, insbesondere bei Anwendungen, die hohe Präzision und Materialintegrität erfordern.

Herstellung starker, gleichmäßiger Verbindungen

Das Löten verteilt die thermische Spannung gleichmäßiger über die Verbindung als das Schweißen. Dies minimiert Verzug und erhält die mechanischen Eigenschaften der Grundmaterialien.

Da die Grundmetalle nicht geschmolzen werden, ist das Risiko geringer, ihre grundlegende Struktur zu verändern oder eine schwache Wärmeeinflusszone zu erzeugen.

Fügen ungleicher und komplexer Materialien

Dieses Verfahren eignet sich hervorragend zum Fügen verschiedener Metallarten, wie z. B. Kupfer mit Stahl, was beim Schweißen schwierig oder unmöglich sein kann.

Die Verwendung eines Lots ermöglicht die Herstellung komplexer Baugruppen mit mehreren Verbindungen, die alle gleichzeitig in einem einzigen Ofenzyklus verbunden werden können, was die Effizienz erhöht.

Überragende Sauberkeit und Oberflächengüte

Das Löten in kontrollierter Atmosphäre oder im Vakuumofen ist ein außergewöhnlich sauberes Verfahren. Es verhindert und entfernt sogar aktiv Oxide von den Bauteiloberflächen.

Dies führt zu hellen, sauberen Teilen mit hochwertigen Verbindungen, die oft keine Nachbearbeitung oder Reinigung erfordern, ein erheblicher Vorteil für Branchen wie die Medizin-, Luft- und Raumfahrt- sowie Halbleiterindustrie.

Die inhärenten Nachteile verstehen

Die Vorteile des Lötens werden durch mehrere Herausforderungen und Einschränkungen ausgeglichen, die sorgfältig gemanagt werden müssen.

Anforderung an hohe Prozesskontrolle

Der Löterfolg hängt von der präzisen Kontrolle von Parametern wie Temperatur, Zeit, Heiz- und Kühlraten sowie der Fugenbreite ab.

Die Bestimmung der optimalen Kombination dieser Parameter erfordert oft experimentelle Tests, was das Verfahren technisch anspruchsvoll macht.

Potenzielle Veränderung der Grundmetalle

Obwohl die Löttemperaturen niedriger sind als beim Schweißen, sind sie immer noch hoch genug, um die Wärmebehandlung der Grundmetalle zu beeinflussen. Dies kann zu einer verringerten Härte oder anderen Änderungen der Materialeigenschaften führen.

Beim manuellen Flammlöten ist es leicht, das Teil zu überhitzen, was das Grundmetall schwächen und oxidieren kann, was zu einer schwachen und unansehnlichen Verbindung führt.

Verunreinigung und Rückstände durch Flussmittel

Viele Lötverfahren, insbesondere das Flammlöten an der Luft, erfordern ein chemisches Flussmittel, um Oxidation zu verhindern und die Metalloberflächen zu reinigen.

Dieses Flussmittel kann in der Fuge eingeschlossen werden und Hohlräume bilden, die die Verbindung schwächen. Es hinterlässt auch Rückstände, die nach dem Vorgang gründlich gereinigt werden müssen.

Hohe Anfangskosten und Energieverbrauch

Automatisiertes Ofenlöten, insbesondere Vakuumlöten, erfordert erhebliche Kapitalinvestitionen in Ausrüstung.

Die Prozesse können auch lange Zykluszeiten und einen hohen Energieverbrauch aufweisen, was zu höheren Betriebskosten im Vergleich zu einfacheren Fügeverfahren beiträgt.

Der entscheidende Unterschied: Flammlöten vs. Ofenlöten

Die Vorteile und Nachteile, die Sie erfahren, werden stark von der spezifischen Lötmethode beeinflusst, die Sie anwenden.

Flammlöten: Zugänglich, aber riskant

Das Handlöten mit einer Flamme ist vielseitig und erfordert minimale Ausrüstung. Es wird oft für Reparaturen und Kleinserienfertigung verwendet.

Es hängt jedoch vollständig von der Geschicklichkeit des Bedieners ab. Das Risiko von Überhitzung, ungleichmäßiger Wärmeanwendung und Flussmittelkontamination ist sehr hoch.

Ofenlöten: Kontrolliert und reproduzierbar

Das Löten in einem Vakuum- oder Schutzgasofen sorgt für gleichmäßige Erwärmung, verhindert Oxidation ohne Flussmittel und ermöglicht eine präzise, reproduzierbare Kontrolle über den gesamten Zyklus.

Diese Methode erzeugt die hochwertigsten Verbindungen und ist ideal für kritische Komponenten mit engen Toleranzen, obwohl sie eine viel höhere Anfangsinvestition erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ansatzes hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Qualität, Volumen und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kritischer Komponenten liegt: Das Ofenlöten ist die definitive Wahl für seine außergewöhnliche Reproduzierbarkeit, Sauberkeit und Verbindungsfestigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen oder ungleicher Metalle liegt: Das Löten ist ein ausgezeichneter Kandidat, aber die erforderliche Verbindungsfestigkeit bestimmt, ob ein kontrollierter Ofenprozess notwendig ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Reparaturen oder einmaligen Prototypen liegt: Manuelles Flammlöten kann effektiv sein, vorausgesetzt, Sie steuern die Wärmezufuhr und den Flussmittelauftrag sorgfältig, um eine Beschädigung der Teile zu vermeiden.

Das Verständnis dieser Kompromisse ermöglicht es Ihnen, das Löten nicht nur als Fügeverfahren, sondern als präzises technisches Werkzeug zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Verbindungsqualität | Starke, gleichmäßige Verbindungen mit minimalem Verzug | Erfordert präzise Fugenbreite und Passgenauigkeit |

| Materialkompatibilität | Hervorragend zum Fügen ungleicher Metalle | Kann die Wärmebehandlungseigenschaften des Grundmetalls verändern |

| Prozesskontrolle | Saubere, flussmittelfreie Verbindungen in kontrollierten Atmosphären | Hohe technische Expertise und Parameterkontrolle erforderlich |

| Kosten & Ausrüstung | Effizient für komplexe Mehrfachverbindungen | Hohe Anfangsinvestition für Ofenlöt-Systeme |

| Anwendungen | Ideal für die Medizin-, Luft- und Raumfahrt- sowie Halbleiterindustrie | Flussmittelrückstandsrisiko beim Flammlöten erfordert Nachreinigung |

Bereit, Ihren Lötprozess zu optimieren?

Ob Sie unterschiedliche Metalle für Luft- und Raumfahrtkomponenten fügen oder komplexe Baugruppen für medizinische Geräte herstellen, die Expertise von KINTEK im Bereich Laborheizgeräte kann Ihre Lötergebnisse transformieren. Unsere Öfen mit kontrollierter Atmosphäre und Vakuumöfen liefern die Präzision, Wiederholbarkeit und Sauberkeit, die Ihre kritischen Anwendungen erfordern.

Wir helfen Ihnen, Lötprobleme zu überwinden, indem wir Folgendes anbieten:

- Präzise Temperaturregelung für konsistente, hochwertige Verbindungen

- Flussmittelfreie Umgebungen, die Kontaminationsrisiken eliminieren

- Gleichmäßige Heizlösungen zur Minimierung von Verzug und Spannung

- Technischer Support von Lötspezialisten, die sich mit Materialwissenschaft auskennen

Lassen Sie nicht zu, dass Prozessbeschränkungen die Integrität Ihres Produkts beeinträchtigen. Kontaktieren Sie noch heute unsere Lötexperten, um zu besprechen, wie die Laborgeräte von KINTEK Ihre Fügefähigkeiten verbessern und überlegene Ergebnisse für Ihre spezifischen Anwendungsanforderungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

Andere fragen auch

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.