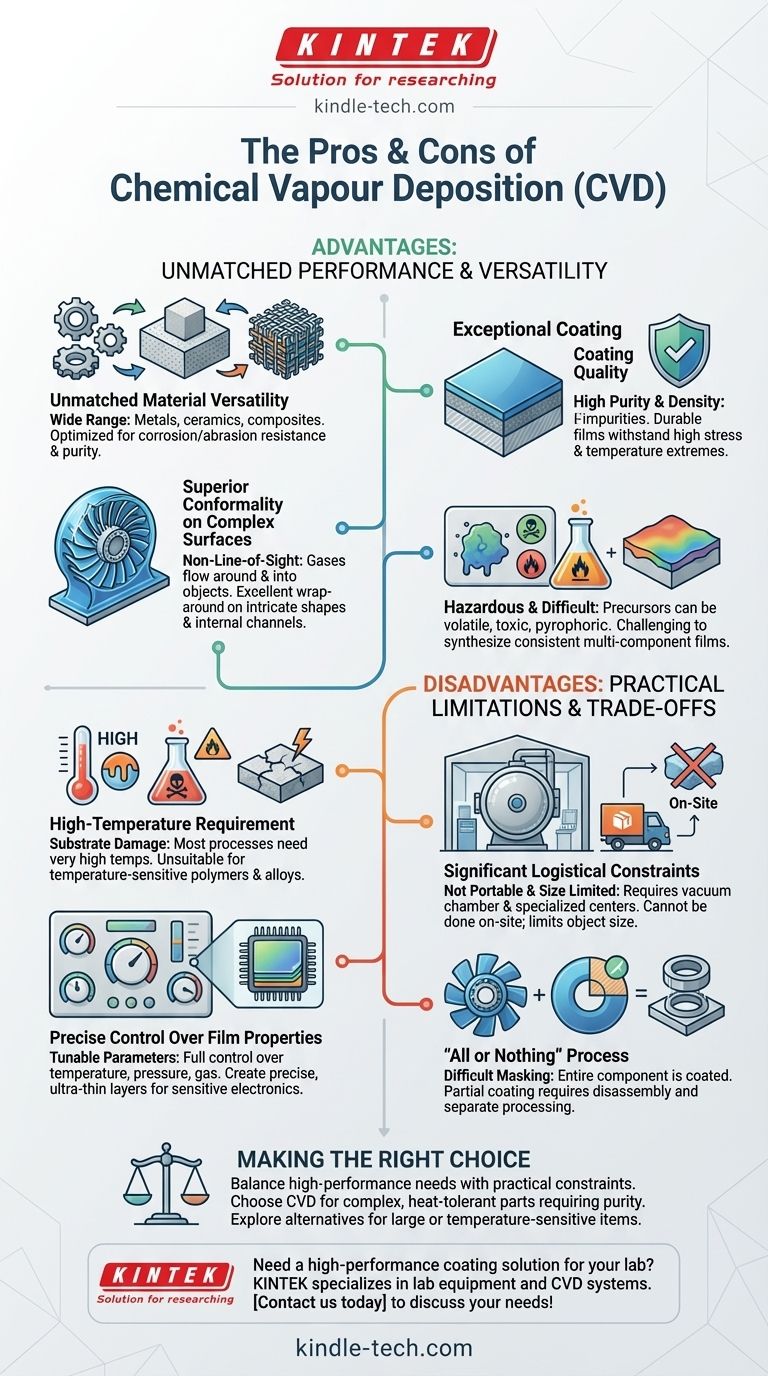

Im Kern ist die chemische Gasphasenabscheidung (CVD ein äußerst vielseitiger Prozess, der in der Lage ist, außergewöhnlich reine, haltbare und gleichmäßige Beschichtungen selbst auf den komplexesten Oberflächen zu erzeugen. Ihre Hauptvorteile ergeben sich aus ihrem chemischen Charakter, der eine präzise Kontrolle der Materialeigenschaften ermöglicht, während ihre Nachteile in den praktischen Zwängen ihrer Hochtemperaturanforderungen und der komplexen Präkursorchemie liegen.

Der zentrale Kompromiss bei CVD besteht darin, zwischen überlegener Beschichtungsqualität und Vielseitigkeit einerseits und erheblichen Prozessbeschränkungen andererseits zu wählen. Sie eignet sich hervorragend für die Herstellung von Hochleistungsfilmen auf komplexen, hitzebeständigen Objekten, ist jedoch für temperaturempfindliche Materialien oder großflächige Anwendungen vor Ort oft unpraktisch.

Die Kernstärken der chemischen Gasphasenabscheidung

Die Stärke der CVD ergibt sich aus ihrem grundlegenden Ansatz: dem schichtweisen Aufbau einer festen Materialschicht aus chemischen Präkursoren in der Gasphase. Diese „Bottom-up“-Konstruktion verschafft ihr mehrere deutliche Vorteile gegenüber anderen Beschichtungsverfahren.

Unübertroffene Materialvielfalt

Da der Prozess durch chemische Reaktionen angetrieben wird, kann CVD zur Abscheidung einer unglaublich breiten Palette von Materialien eingesetzt werden. Dazu gehören Metalle, Keramiken und verschiedene Verbundwerkstoffe.

Dies ermöglicht es Ingenieuren, Gase auszuwählen, die für spezifische Leistungseigenschaften optimiert sind, wie z. B. außergewöhnliche Korrosionsbeständigkeit, hohe Abriebfestigkeit oder extreme Reinheit.

Außergewöhnliche Beschichtungsqualität

CVD erzeugt Filme, die hochrein und dicht sind. Die kontrollierte Reaktionsumgebung minimiert Verunreinigungen, was zu Beschichtungen mit überlegener Leistung führt.

Diese Beschichtungen sind bekannt dafür, extrem haltbar zu sein und Belastungen sowie extremen Temperaturschwankungen standzuhalten, ohne sich zu zersetzen.

Überlegene Konformität auf komplexen Oberflächen

CVD ist ein Prozess ohne Sichtverbindung (non-line-of-sight). Die Präkursorgase strömen um und in ein Objekt hinein und reagieren an allen freiliegenden Oberflächen.

Dies verleiht ihm eine ausgezeichnete „Ummantelungsfähigkeit“ und gewährleistet eine perfekt gleichmäßige und ebene Beschichtung auf Bauteilen mit komplizierten Formen, inneren Kanälen oder komplexen Geometrien, bei denen Sprühverfahren versagen würden.

Präzise Kontrolle über die Filmeigenschaften

Techniker haben die volle Kontrolle über die Prozessparameter wie Temperatur, Druck und Gaszusammensetzung.

Dies ermöglicht die präzise Herstellung ultradünner Schichten, eine entscheidende Fähigkeit für die Herstellung empfindlicher Produkte wie elektrische Schaltkreise und Halbleiter.

Verständnis der praktischen Einschränkungen und Kompromisse

Obwohl der CVD-Prozess leistungsstark ist, bringt er erhebliche logistische und chemische Herausforderungen mit sich, die ihn für bestimmte Anwendungen ungeeignet machen. Diese Einschränkungen müssen sorgfältig abgewogen werden.

Die Anforderung hoher Temperaturen

Die meisten CVD-Prozesse werden bei sehr hohen Temperaturen durchgeführt. Dies kann ein großes Problem darstellen, wenn mit Substraten gearbeitet wird, die niedrige Schmelzpunkte haben oder durch thermische Belastung beschädigt werden können.

Dieser einzelne Faktor schließt CVD oft als Option für die Beschichtung bestimmter Polymere, Legierungen oder anderer temperaturempfindlicher Materialien aus.

Komplexität der Präkursorchemie

Die Suche nach geeigneten chemischen Präkursoren kann schwierig sein. Viele sind flüchtig, giftig oder pyrophor (entzünden sich spontan an der Luft), was spezielle Handhabungs- und Sicherheitsprotokolle erfordert.

Darüber hinaus ist die Synthese von Filmen mit mehreren Komponenten schwierig. Verschiedene Präkursoren weisen unterschiedliche Dampfdrücke und Reaktionsgeschwindigkeiten auf, was zu einer heterogenen und inkonsistenten Endzusammensetzung führen kann.

Erhebliche logistische Zwänge

CVD ist keine tragbare Technologie; sie kann nicht vor Ort durchgeführt werden. Teile müssen an ein spezialisiertes Beschichtungszentrum versandt werden.

Der Prozess erfordert außerdem eine Vakuumkammer, und die Größe dieser Kammer begrenzt die maximale Größe des zu beschichtenden Objekts. Für sehr große Oberflächen ist dies eine prohibitive Einschränkung.

Der „Alles-oder-Nichts“-Prozess

Es ist sehr schwierig, Bereiche bei der CVD abzukleben und eine Teilbeschichtung zu erzeugen. Der Prozess ist typischerweise umfassend, was bedeutet, dass die gesamte Komponente in der Kammer beschichtet wird.

Um einzelne Komponenten einer Baugruppe zu beschichten, muss das gesamte Produkt zerlegt, separat beschichtet und dann wieder zusammengebaut werden.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für den Einsatz von CVD vollständig von der Abwägung des Bedarfs an einer Hochleistungsbeschichtung gegen die praktischen Einschränkungen des Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Leistung komplexer Teile liegt: CVD ist eine ausgezeichnete Wahl für die Herstellung hochreiner, gleichmäßiger und haltbarer Beschichtungen auf hitzetoleranten Komponenten mit komplizierten Formen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer oder temperaturempfindlicher Gegenstände liegt: Sie sollten alternative Methoden in Betracht ziehen, da die hohen Temperaturen und die Größenbeschränkungen der Kammer bei CVD wahrscheinlich unerschwinglich sind.

- Wenn Ihr Hauptaugenmerk auf Kosten und logistischer Einfachheit liegt: Die Notwendigkeit, Teile an einen externen Standort zu versenden und komplexe Chemikalien zu handhaben, kann andere Beschichtungsverfahren attraktiver machen.

Die Wahl der richtigen Abscheidungstechnik erfordert ein klares Verständnis der Grenzen Ihres Materials und des endgültigen Ziels Ihres Projekts.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Beschichtungsqualität | Hohe Reinheit, dichte, haltbare Filme | Erfordert sehr hohe Temperaturen |

| Vielseitigkeit | Breites Spektrum an Materialien (Metalle, Keramiken) | Komplexe, oft toxische Präkursorchemie |

| Gleichmäßigkeit | Ausgezeichnete Konformität bei komplexen Formen | Begrenzt durch Kammergröße; nicht tragbar |

| Kontrolle | Präzise Schichtdicke und Eigenschaften | Schwierig abzukleben; das gesamte Teil wird beschichtet |

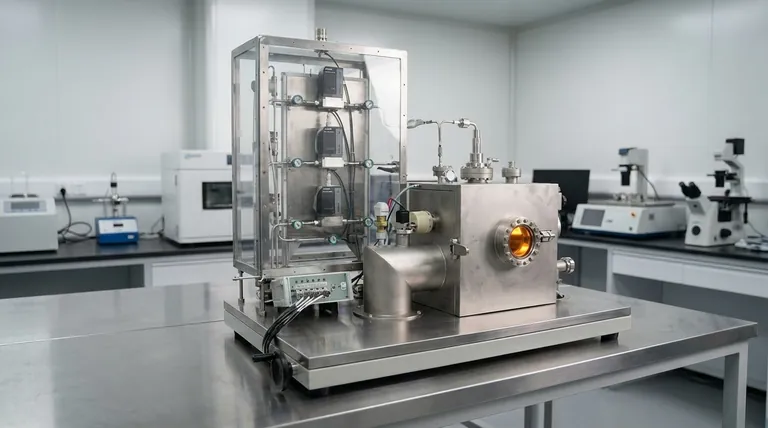

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich CVD-Systemen, die für eine überlegene Materialabscheidung entwickelt wurden. Ob Sie an komplexen Komponenten arbeiten oder präzise Filmeigenschaften benötigen, unsere Expertise stellt sicher, dass Sie haltbare, gleichmäßige Beschichtungen erhalten, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung