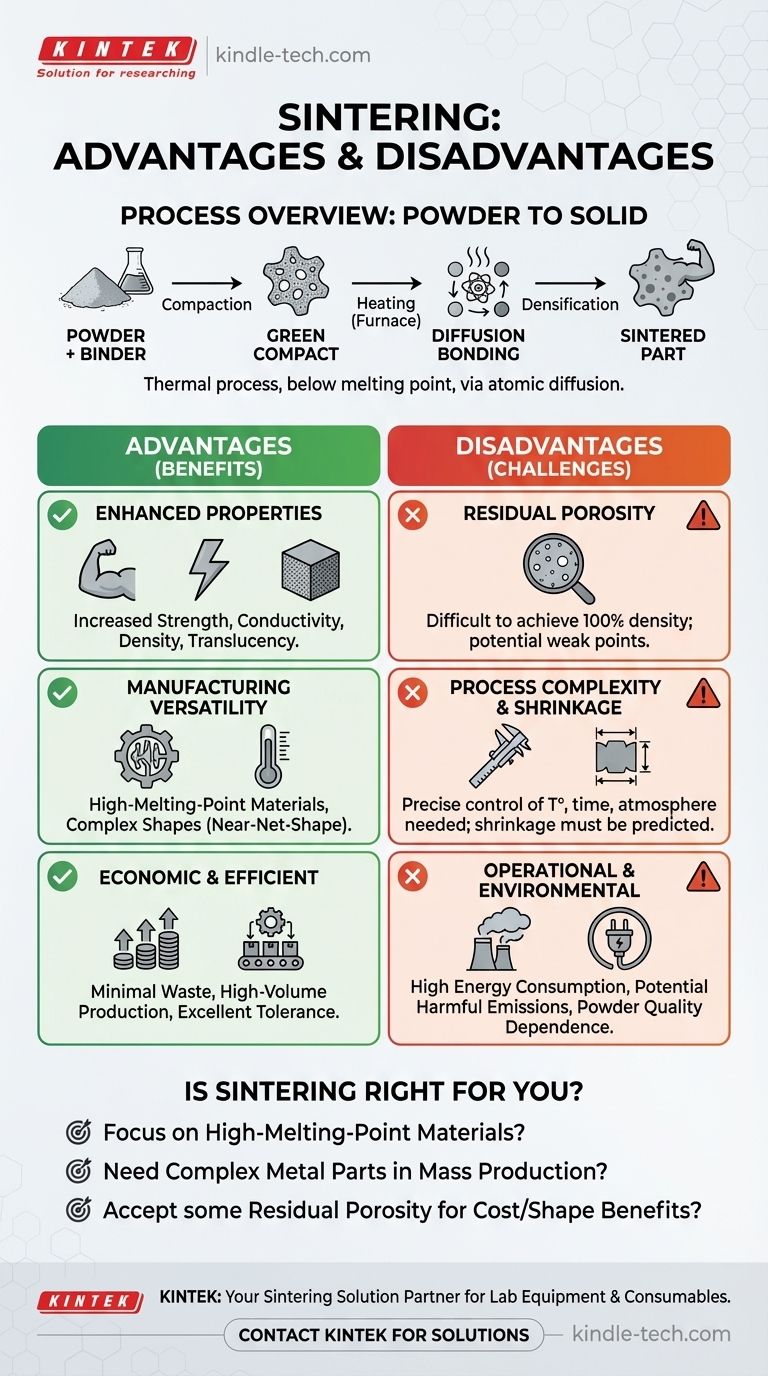

Kurz gesagt, Sintern ist ein thermischer Prozess, der verwendet wird, um dichte, starke Objekte aus einem Pulverpressling herzustellen, und bietet erhebliche Vorteile bei den Materialeigenschaften und der Fertigungseffizienz. Zu seinen Hauptvorteilen gehören die Fähigkeit, hochschmelzende Materialien zu verarbeiten, komplexe Formen mit minimalem Abfall zu erzeugen und Festigkeit, Leitfähigkeit und Dichte zu verbessern. Diese Vorteile werden jedoch durch Herausforderungen wie das Erreichen voller Dichte, die Notwendigkeit einer präzisen Prozesskontrolle und potenzielle Umweltemissionen ausgeglichen.

Der Kernwert des Sinterns liegt in seiner Fähigkeit, loses Pulver in ein festes, hochleistungsfähiges Teil zu verwandeln, ohne es zu schmelzen. Dies macht es einzigartig geeignet für Materialien und Geometrien, die mit anderen Methoden schwer oder teuer herzustellen sind, aber der Erfolg erfordert ein tiefes Verständnis seiner inhärenten Kompromisse.

Wie Sintern Materialien grundlegend verändert

Sintern ist kein Schmelzprozess. Stattdessen beruht es auf atomarer Diffusion bei Temperaturen unterhalb des Schmelzpunkts des Materials, um dessen Struktur und Eigenschaften grundlegend zu verändern.

Der Ausgangspunkt: Der „Grünling“

Der Prozess beginnt mit einem Pulver, das zu einer gewünschten Form verdichtet wird, oft unter Verwendung eines Bindemittels. Dieses anfängliche, zerbrechliche Objekt wird als „Grünling“ oder „Grünkörper“ bezeichnet.

Der Mechanismus: Diffusionsbindung

Der Grünling wird in einem Ofen erhitzt. Bei hohen Temperaturen beginnen die Pulverpartikel an ihren Kontaktpunkten eine Diffusionsbindung einzugehen. Atome bewegen sich über die Grenzen der Partikel hinweg, wodurch die Kontaktpunkte wachsen und die Partikelzentren näher zusammenrücken.

Das Ergebnis: Verdichtung und Porenentfernung

Diese Atombewegung eliminiert allmählich die leeren Räume oder Poren zwischen den Pulverpartikeln. Das Ergebnis ist ein dichteres, stärkeres und konsolidierteres Endteil mit deutlich reduzierter Porosität und verbesserter Integrität.

Hauptvorteile des Sinterprozesses

Der einzigartige Mechanismus des Sinterns führt zu mehreren deutlichen Vorteilen sowohl in der Materialwissenschaft als auch in der Fertigung.

Verbesserte Materialeigenschaften

Durch die Eliminierung innerer Poren verbessert das Sintern direkt die physikalischen Eigenschaften eines Materials. Es führt zu einer signifikanten Erhöhung der Materialfestigkeit, der Wärmeleitfähigkeit und der elektrischen Leitfähigkeit, da die konsolidierte Struktur einen klareren Weg für Energie- und Lastübertragung bietet. Bei Keramiken kann es sogar die Transluzenz erhöhen.

Fertigungsvielfalt

Sintern excelled, wo andere Prozesse versagen. Da es unterhalb des Schmelzpunkts arbeitet, ist es eine der wenigen praktikablen Methoden zur Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän. Es ermöglicht auch die Herstellung von hochkomplexen Teilen und komplizierten Formen direkt aus einer Form, eine Methode, die als endkonturnahe Fertigung bekannt ist.

Wirtschaftlichkeit und Produktionseffizienz

Im Vergleich zur subtraktiven Fertigung (wie der Zerspanung) erzeugt das Sintern sehr wenig Materialabfall, was es sehr kostengünstig macht. Der Prozess ist auch gut für die Großserienproduktion geeignet und bietet konsistente Ergebnisse und eine ausgezeichnete Toleranzkontrolle und Oberflächengüte mit weniger Fehlern als beim Gießen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Sintern nicht ohne Herausforderungen. Eine objektive Bewertung erfordert die Anerkennung seiner inhärenten Einschränkungen.

Die Herausforderung der Restporosität

Obwohl das Sintern die Porosität erheblich reduziert, ist das Erreichen einer 100%igen Dichte extrem schwierig. Eine gewisse Restporosität bleibt oft bestehen, die als Spannungskonzentrationspunkt wirken und die ultimative mechanische Leistung des Bauteils einschränken kann.

Prozesskomplexität und Schrumpfung

Der Sinterprozess ist sehr empfindlich gegenüber Parametern wie Temperatur, Zeit und Atmosphäre. Wenn das Teil verdichtet wird, schrumpft es auch. Diese Schrumpfung muss präzise vorhergesagt und kontrolliert werden, um die gewünschten Endabmessungen zu erreichen, was eine komplexe technische Herausforderung sein kann.

Material- und Pulverqualität

Der gesamte Prozess hängt von der Qualität des Ausgangspulvers ab. Faktoren wie Partikelgröße, -form und Reinheit haben einen tiefgreifenden Einfluss auf die endgültigen Eigenschaften des gesinterten Teils. Inkonsistentes Pulver kann zu inkonsistenten Ergebnissen führen.

Umwelt- und Regulierungshemmnisse

Sinteröfen arbeiten bei sehr hohen Temperaturen. Dies kann zum Ausbrennen von Bindemitteln und zur Freisetzung von schädlichen Emissionen führen, die oft strengen Umweltvorschriften unterliegen. Während der Prozess den Materialabfall reduziert (ein positiver Aspekt), ist die Verwaltung seines Energieverbrauchs und seiner Emissionen eine kritische betriebliche Überlegung.

Ist Sintern die richtige Wahl für Ihre Anwendung?

Die Wahl eines Fertigungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel. Sintern sollte in Betracht gezogen werden, wenn seine einzigartigen Vorteile Ihr zentrales technisches oder geschäftliches Problem direkt lösen.

- Wenn Ihr Hauptaugenmerk auf der Leistung mit hochschmelzenden Materialien liegt: Sintern ist oft die praktischste und manchmal die einzig praktikable Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metallteile liegt: Sintern bietet einen überzeugenden wirtschaftlichen Vorteil durch die endkonturnahe Fertigung, wodurch Materialabfall und Nachbearbeitungskosten im Vergleich zur Zerspanung drastisch reduziert werden.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der absolut maximalen Dichte und Festigkeit liegt: Beachten Sie, dass Standard-Sintern Restporosität hinterlassen kann. Möglicherweise müssen Sie es als Vorstufe zu sekundären Verdichtungsprozessen wie dem Heißisostatischen Pressen (HIP) betrachten.

Letztendlich beinhaltet die Beherrschung des Sinterns die Nutzung seiner einzigartigen Fähigkeit, starke Teile aus Pulver herzustellen, während seine Prozessvariablen und inhärenten Einschränkungen sorgfältig verwaltet werden.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Materialeigenschaften | Erhöhte Festigkeit, Leitfähigkeit und Dichte | Schwierig, 100 % Dichte zu erreichen (Restporosität) |

| Fertigung | Verarbeitet hochschmelzende Materialien; erzeugt komplexe Formen mit minimalem Abfall | Präzise Kontrolle von Temperatur, Zeit und Atmosphäre ist entscheidend |

| Wirtschaftlichkeit | Kostengünstig für die Großserienproduktion; ausgezeichnete Toleranzkontrolle | Hohe Abhängigkeit von konsistentem, hochwertigem Pulverrohstoff |

| Betrieb | Endkonturnahe Fertigung reduziert die Nachbearbeitung | Hoher Energieverbrauch und Potenzial für schädliche Emissionen |

Bereit, das Sintern für die Materialverarbeitung in Ihrem Labor zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Beherrschung des Sinterprozesses unerlässlich sind. Egal, ob Sie neue Materialien entwickeln oder die Produktion optimieren, unsere Lösungen helfen Ihnen, präzise Temperaturkontrolle, konsistente Ergebnisse und überlegene Materialeigenschaften zu erzielen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unser Fachwissen Ihre Sinteranwendungen verbessern und Ihre Forschung oder Produktion vorantreiben kann.

Kontaktieren Sie KINTEK für Ihre Sinterlösungen

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen