Kurz gesagt, das Selektive Lasersintern (SLS) ist ein 3D-Druckverfahren, das für seine Fähigkeit geschätzt wird, starke, funktionale Teile mit immenser geometrischer Freiheit herzustellen. Seine Hauptvorteile sind seine hervorragenden mechanischen Eigenschaften und die Eliminierung dedizierter Stützstrukturen, während seine Hauptnachteile eine raue Oberflächengüte, höhere Kosten und eine aufwendigere Nachbearbeitung sind.

Der zentrale Kompromiss beim SLS ist klar: Sie erhalten außergewöhnliche Designfreiheit und Teilehaltbarkeit im Austausch für eine geringere Oberflächengüte und höhere Betriebskosten im Vergleich zu anderen Polymerdruckverfahren.

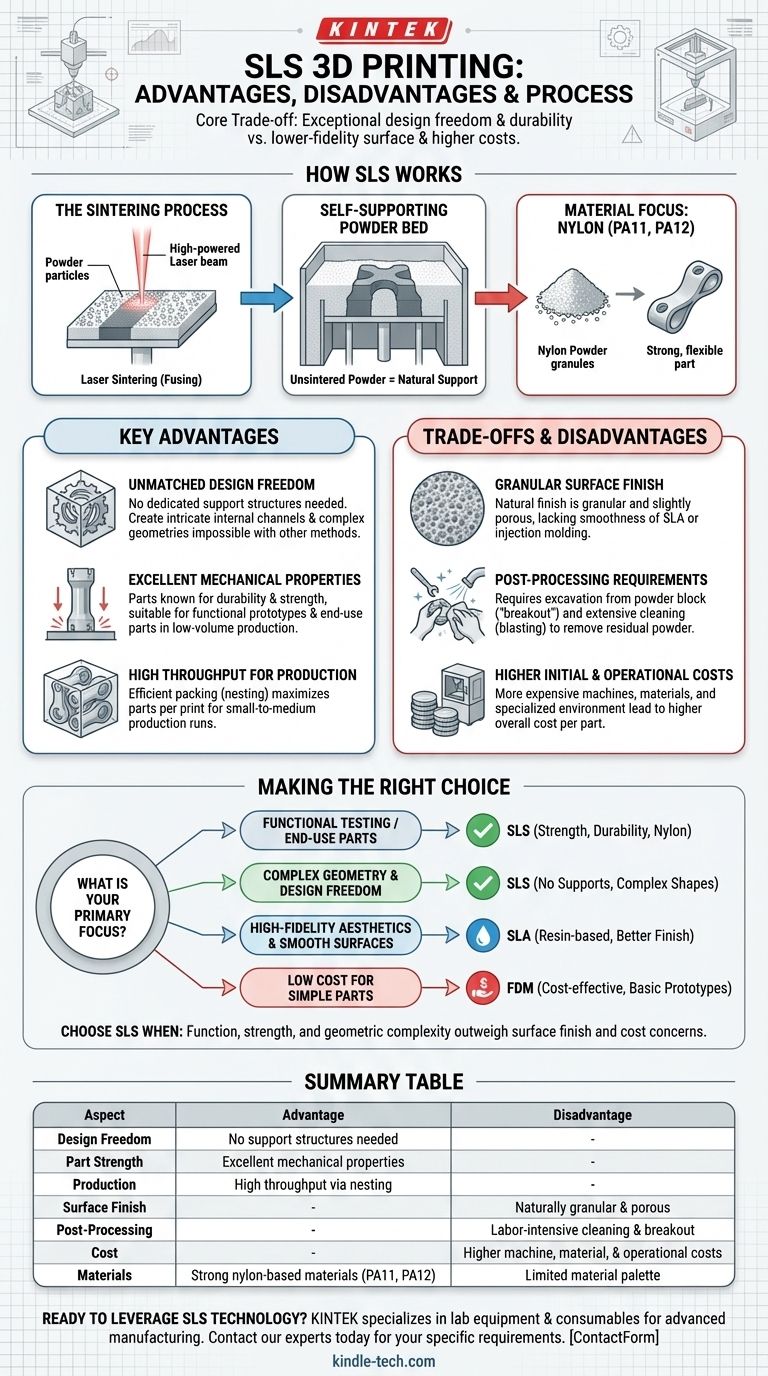

Wie das SLS-Verfahren seine Ergebnisse definiert

Um die Vor- und Nachteile zu verstehen, müssen Sie zunächst die Kernmechanik verstehen. SLS ist eine Pulverbett-Fusions-Technologie, die Teile Schicht für Schicht ohne die Notwendigkeit traditioneller Stützen aufbaut.

Der Sinterprozess

Ein SLS-Drucker verteilt eine dünne Schicht Polymerpulver (meist Nylon) auf einer Bauplattform. Ein Hochleistungslaser scannt dann selektiv die Schicht und sintert – oder verschmilzt – die Pulverpartikel miteinander, um einen festen Querschnitt des Objekts zu bilden.

Das selbsttragende Pulverbett

Nachdem eine Schicht fertiggestellt ist, senkt sich die Plattform ab, und eine neue Pulverschicht wird darüber verteilt. Der Schlüssel ist, dass das ungesinterte Pulver in der Baukammer an Ort und Stelle bleibt und als natürliches, integriertes Stützsystem für das zu druckende Teil fungiert.

Materialfokus: Nylon und seine Varianten

Das gängigste Material für SLS ist Nylon (PA11, PA12) und seine Verbundwerkstoffe (z. B. glasfaserverstärktes oder kohlefaserverstärktes Nylon). Diese Materialien sind bekannt für ihre Festigkeit, Flexibilität und Beständigkeit gegen Stöße und Chemikalien, wodurch sie für reale Anwendungen geeignet sind.

Hauptvorteile von SLS

Die einzigartige, selbsttragende Natur des SLS-Verfahrens verleiht ihm deutliche Vorteile, insbesondere für technische Anwendungen.

Unübertroffene Designfreiheit

Da das lose Pulver das Teil während des Drucks stützt, sind dedizierte Stützstrukturen nicht erforderlich. Dies ist der größte Vorteil von SLS und ermöglicht die Erstellung komplexer interner Kanäle, ineinandergreifender Komponenten und anderer komplexer Geometrien, die mit anderen Methoden wie FDM oder SLA schwierig oder unmöglich sind.

Hervorragende mechanische Eigenschaften

SLS-Teile sind bekannt für ihre Haltbarkeit und Festigkeit, die spritzgegossenen Kunststoffen sehr ähnlich sind. Dies macht die Technologie ideal für die Erstellung von funktionalen Prototypen, die strengen Tests standhalten, und für Endverbraucherteile in der Kleinserienproduktion.

Hoher Durchsatz für die Produktion

Ein gesamtes Bauvolumen kann mit mehreren Teilen gefüllt werden, ein Prozess, der als Nesting bekannt ist. Da Teile keine dedizierten Stützen benötigen, können sie dreidimensional angeordnet werden, um die Anzahl der Komponenten in einem einzigen Druckauftrag zu maximieren, was es für kleine bis mittlere Produktionsläufe äußerst effizient macht.

Verständnis der Kompromisse und Nachteile

Keine Technologie ist perfekt. Die inhärente Natur des Sinterns von Pulver schafft spezifische Einschränkungen, die Sie berücksichtigen müssen.

Die körnige Oberflächengüte

Da Teile aus verschmolzenem Pulver gebildet werden, ist ihre natürliche Oberflächengüte körnig und leicht porös. Sie weist nicht die Glätte von Teilen auf, die mit SLA (Stereolithographie) oder Spritzguss hergestellt wurden. Obwohl dies durch Nachbearbeitung verbessert werden kann, ist es ein inhärentes Merkmal des Verfahrens.

Anforderungen an die Nachbearbeitung

Der Druckprozess ist nur der erste Schritt. Teile müssen aus dem Block des ungesinterten Pulvers ausgegraben werden, ein Prozess, der als "Breakout" bezeichnet wird. Sie erfordern dann eine umfangreiche Reinigung, typischerweise mit Druckluft oder Sandstrahlen, um alle Restpulver zu entfernen. Dies erhöht den Arbeitsaufwand und die Zeit im Arbeitsablauf.

Höhere Anfangs- und Betriebskosten

SLS-Maschinen sind deutlich teurer als gängige FDM- oder Desktop-SLA-Drucker. Die Materialien sind ebenfalls teurer, und der Prozess erfordert eine kontrollierte Umgebung und spezielle Pulverhandhabungsgeräte, was zu höheren Gesamtkosten pro Teil führt, insbesondere für Einzelanfertigungen.

Begrenzte Materialpalette

Während Materialien wie TPU Flexibilität bieten, wird das SLS-Ökosystem von Nylon und seinen Derivaten dominiert. Die Materialauswahl ist im Vergleich zur großen Auswahl an Filamenten, die für den FDM-Druck erhältlich sind, weitaus begrenzter.

Die richtige Wahl für Ihr Projekt treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, ob SLS die richtige Wahl ist. Verwenden Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Funktionstests oder Endverbraucherteilen liegt: SLS ist aufgrund der überlegenen mechanischen Festigkeit und Haltbarkeit seiner nylonbasierten Materialien eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien und Designfreiheit liegt: Die selbsttragende Natur von SLS macht es zum klaren Gewinner für Teile mit internen Kanälen oder ineinandergreifenden Merkmalen.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Ästhetik und glatten Oberflächen liegt: SLA oder eine ähnliche harzbasierte Technologie liefert ein viel besseres Ergebnis mit weniger Nachbearbeitungsaufwand.

- Wenn Ihr Hauptaugenmerk auf geringen Kosten für einfache Teile liegt: Der FDM-Druck bleibt die kostengünstigste Lösung für grundlegende Prototypen und Komponenten, bei denen die mechanische Leistung weniger kritisch ist.

Wählen Sie SLS, wenn die Funktion, Festigkeit und geometrische Komplexität Ihres Teils den Bedarf an einer perfekten Oberflächengüte und niedrigen Anfangskosten überwiegen.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Nachteil |

|---|---|---|

| Designfreiheit | Keine Stützstrukturen für komplexe Geometrien erforderlich | - |

| Teilefestigkeit | Hervorragende mechanische Eigenschaften, langlebig für den Endgebrauch | - |

| Produktion | Hoher Durchsatz durch Nesting im Bauvolumen | - |

| Oberflächengüte | - | Natürlich körnig und porös |

| Nachbearbeitung | - | Arbeitsintensive Reinigung und Ausbruch erforderlich |

| Kosten | - | Höhere Maschinen-, Material- und Betriebskosten |

| Materialien | Starke nylonbasierte Materialien (PA11, PA12) | Begrenzte Materialpalette im Vergleich zu anderen Methoden |

Bereit, die SLS-Technologie für die Prototypenentwicklung oder Produktion in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die fortschrittliche Fertigungsprozesse wie das Selektive Lasersintern ermöglichen. Ob Sie funktionale Prototypen oder Endverbraucherteile herstellen, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für den Erfolg haben.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen SLS- und 3D-Druckanforderungen Ihres Labors mit zuverlässigen Geräten und Materialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Kleine Spritzgießmaschine für Laboranwendungen

- Leistungsstarke Kunststoff-Zerkleinermaschine

Andere fragen auch

- Was ist das Blasextrusionsverfahren? Beherrschung der biaxialen Orientierung für überlegene Folienstärke

- Was ist der Prozess der Doppel-Extrusion? Integrierte Mehrkomponenten-Bauteile erstellen

- Was ist der Kalandrierprozess in der Kunststoffverarbeitung? Ein Leitfaden zur Herstellung von Folien und Platten in großen Mengen

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was ist der Kalanderprozess? Ein Leitfaden für die großvolumige Kunststofffolienherstellung