Im Wesentlichen bietet das Transferformen einen deutlichen Fortschritt in Bezug auf Präzision und Designkomplexität im Vergleich zum Formpressen, insbesondere bei Teilen mit empfindlichen Einlegeteilen. Diese Vorteile gehen jedoch mit höheren Werkzeuginvestitionen und unvermeidbarer Materialverschwendung einher, was es zu einer strategischen Wahl für bestimmte Anwendungen und nicht zu einer universellen Lösung macht.

Das Transferformen nimmt eine kritische Mittelstellung zwischen der Einfachheit des Formpressens und der Geschwindigkeit des Spritzgießens bei hohen Stückzahlen ein. Sein Kernwert liegt in der Fähigkeit, komplizierte, dimensionsstabile Duroplastteile herzustellen, die mit anderen Methoden schwer oder gar nicht herzustellen sind.

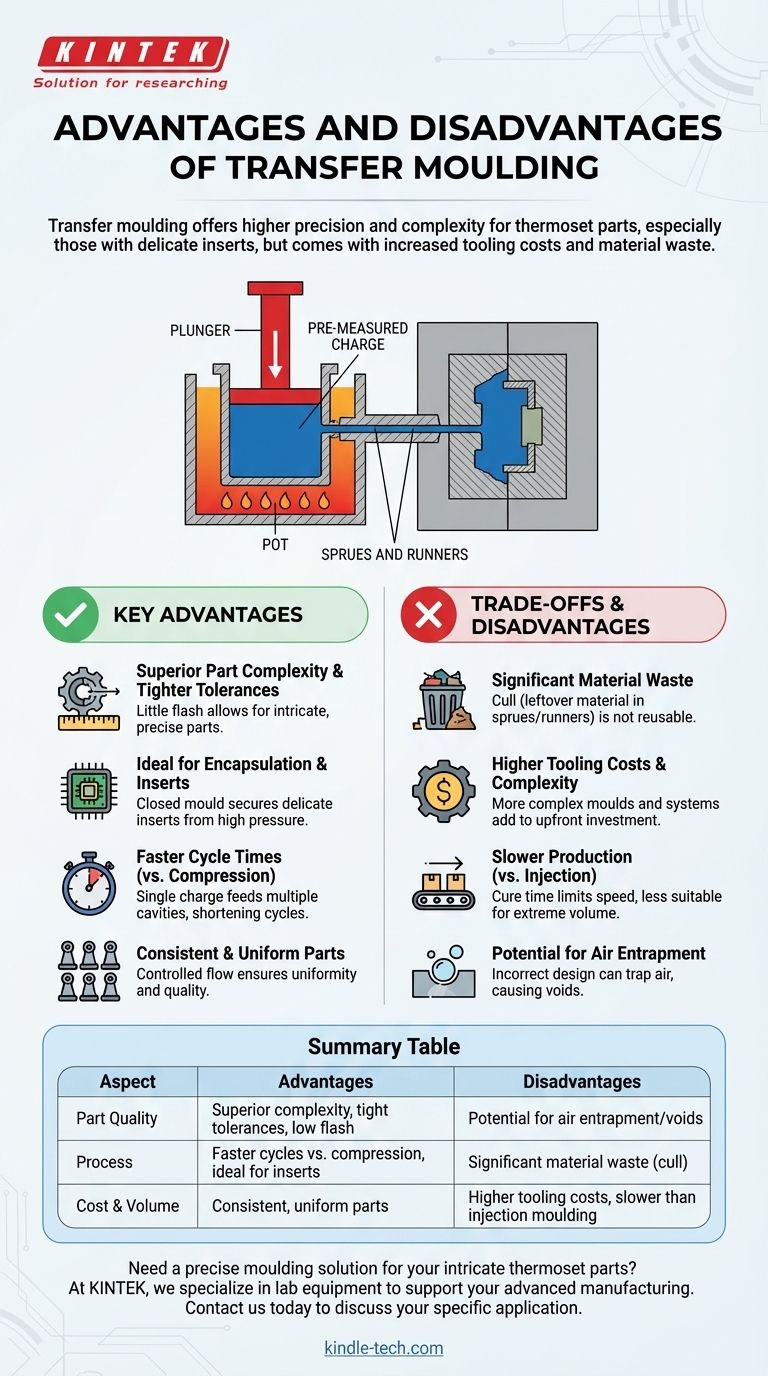

Wie das Transferformen funktioniert: Die Grundlagen

Um seine Vor- und Nachteile zu verstehen, muss man zunächst den Prozess verstehen. Im Gegensatz zum Formpressen, bei dem das Material direkt in eine offene Formhöhle eingebracht wird, verwendet das Transferformen einen anderen Ansatz.

Der Prozess in Kürze

Zuerst wird eine vorgemessene Menge an duroplastischem Material, genannt Charge, in eine Kammer, bekannt als „Topf“, eingebracht, die Teil des Formwerkzeugs ist.

Wenn die Form geschlossen wird, presst ein Stempel das Material – das erhitzt und erweicht wurde – vom Topf durch Kanäle, die als Angüsse und Läufer bezeichnet werden, in die geschlossenen Formhöhlen.

Das Material füllt die Kavitäten, härtet unter Hitze und Druck aus und wird dann als fertiges Teil ausgeworfen.

Wesentliche Vorteile des Transferformens

Die einzigartige Natur dieses geschlossenen Formprozesses bringt seine Hauptvorteile mit sich.

Überlegene Teilekomplexität und engere Toleranzen

Da das Material in eine vollständig geschlossene und gespannte Form fließt, gibt es sehr wenig Grat (überschüssiges Material, das aus der Trennebene herausquillt). Dies ermöglicht die Herstellung von viel komplizierteren und dimensionsgenaueren Teilen als beim Formpressen.

Ideal für Verkapselung und Einlegeteile

Das Transferformen ist die erste Wahl für die Herstellung von Teilen mit vorplatzierten Einlegeteilen wie Metallsstiften, Gewindebuchsen oder empfindlichen elektronischen Komponenten. Die Form wird geschlossen, bevor der Kunststoff eingeführt wird, wodurch die Einlegeteile fixiert werden und verhindert wird, dass sie durch den hohen, direkten Druck des Formpressens verschoben werden.

Schnellere Zykluszeiten als beim Formpressen

Obwohl eine einzige Charge verwendet wird, kann sie über das Läufersystem gleichzeitig mehrere Kavitäten versorgen. In Kombination mit der Vorwärmung der Charge im Topf führt dies oft zu kürzeren Zykluszeiten pro Teil im Vergleich zum Befüllen einzelner Kavitäten beim Formpressen.

Konsistente und gleichmäßige Teile

Der geschlossene Formprozess gewährleistet einen gleichmäßigeren Materialfluss in die Kavitäten. Dies führt zu Teilen mit größerer Gleichmäßigkeit, weniger Lufteinschlüssen und konsistenter Dichte, was die Gesamtqualität und Wiederholbarkeit verbessert.

Die Abwägungen und Nachteile verstehen

Kein Prozess ist perfekt. Die Komplexität, die die Vorteile des Transferformens mit sich bringt, führt auch zu seinen Hauptnachteilen.

Erhebliche Materialverschwendung

Das im Topf, den Angüssen und Läufern verbleibende Material – zusammenfassend als Abfall bezeichnet – ist ein fundamentaler Bestandteil des Prozesses. Bei duroplastischen Kunststoffen, die nicht neu geschmolzen und wiederverwendet werden können, stellt dieser Abfall reine Materialverschwendung und eine direkte Erhöhung der Kosten pro Teil dar.

Höhere Werkzeugkosten und Komplexität

Transferformen sind komplizierter und teurer in der Konstruktion und Herstellung als Formpresswerkzeuge. Die Notwendigkeit eines separaten Topfes, eines Stempelmechanismus und eines präzise gefertigten Läufersystems erhöht die Anfangsinvestition.

Langsamere Produktion als beim Spritzgießen

Obwohl schneller als das Formpressen, ist der Prozess im Allgemeinen langsamer als das Spritzgießen von Thermoplasten. Die Zeit, die das duroplastische Material benötigt, um in der Form auszuhärten, begrenzt die Gesamtproduktionsrate, was es für extrem hochvolumige Läufe weniger geeignet macht.

Potenzial für Lufteinschlüsse

Wenn die Form und der Prozess nicht korrekt ausgelegt sind, kann Luft in den Kavitäten eingeschlossen werden, während das Material einfließt. Dies kann zu Lufteinschlüssen oder Oberflächenfehlern im fertigen Teil führen, was eine sorgfältige Werkzeugkonstruktion und Prozesskontrolle zur Minderung erfordert.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Formverfahrens erfordert eine Abwägung der Komplexität Ihres Teils, Ihres Produktionsvolumens und Ihrer Kostenbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplizierter Duroplastteile mit scharfen Ecken und engen Toleranzen liegt: Das Transferformen ist aufgrund seines geringen Gratbildungsverhaltens und des geschlossenen Formprozesses eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der sicheren Verkapselung elektronischer Komponenten oder dem Umspritzen empfindlicher Metalleinlegeteile liegt: Der sanfte, indirekte Füllprozess des Transferformens ist ein deutlicher Vorteil gegenüber dem Formpressen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Formen zu den niedrigsten Werkzeugkosten für Kleinserien liegt: Das Formpressen ist wahrscheinlich die wirtschaftlichere Option.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Millionen von Thermoplastteilen zu den niedrigsten Stückkosten liegt: Das Spritzgießen von Thermoplasten bleibt der Industriestandard für Geschwindigkeit und Effizienz.

Letztendlich ist die Wahl des Transferformens eine bewusste technische Entscheidung, um ein Maß an Präzision und Designfreiheit zu erreichen, das andere Verfahren nicht ohne Weiteres bieten können.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Teilequalität | Überlegene Komplexität, enge Toleranzen, geringer Grat | Potenzial für Lufteinschlüsse/Lufteinschlüsse |

| Prozess | Schnellere Zyklen im Vergleich zum Formpressen, ideal für Einlegeteile | Erhebliche Materialverschwendung (Abfall) |

| Kosten & Volumen | Konsistente, gleichmäßige Teile | Höhere Werkzeugkosten, langsamer als Spritzgießen |

Benötigen Sie eine präzise Formlösung für Ihre komplizierten Duroplastteile?

Das Transferformen ist eine strategische Wahl, um eine überlegene Dimensionsstabilität zu erreichen und empfindliche Einlegeteile zu verkapseln. Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer fortschrittlichen Fertigungs- und F&E-Prozesse bereitzustellen.

Lassen Sie sich von unseren Experten dabei helfen festzustellen, ob das Transferformen der optimale Prozess für die Anforderungen Ihres Projekts ist. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Infrarotheizung Quantitative Flachpressform

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Wie bereitet man eine Probe für die XRD-Analyse vor? Erzielen Sie genaue Daten zur Kristallstruktur

- Gibt es etwas, das eine hydraulische Presse überleben kann? Ein Leitfaden zu Materialfestigkeit & Physik

- Warum müssen Pressen für Metallnanopulver mit Vakuum oder schützender Atmosphäre ausgestattet sein? Oxidation verhindern

- Warum wird eine Labor-Hydraulikpresse für einen Druck von 380 MPa verwendet? Master-Festkörperelektrolytverdichtung

- Wie erstellt man eine Röntgenfluoreszenzanalyse (RFA)-Probe? Wählen Sie die richtige Präparationsmethode für genaue Ergebnisse

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Montage von FeS2/Na3SbS4-xSex/Na-Batterien? Erreichen Sie Spitzen-Ionenleitfähigkeit

- Wie schneiden durch hydraulische Presse geformte Graphitgranulate bei Stabilitätstests ab? Erzielen Sie unübertroffene Elektrodenresilienz

- Wofür kann KBr verwendet werden? Die essentielle Matrix für genaue FTIR-Spektroskopie