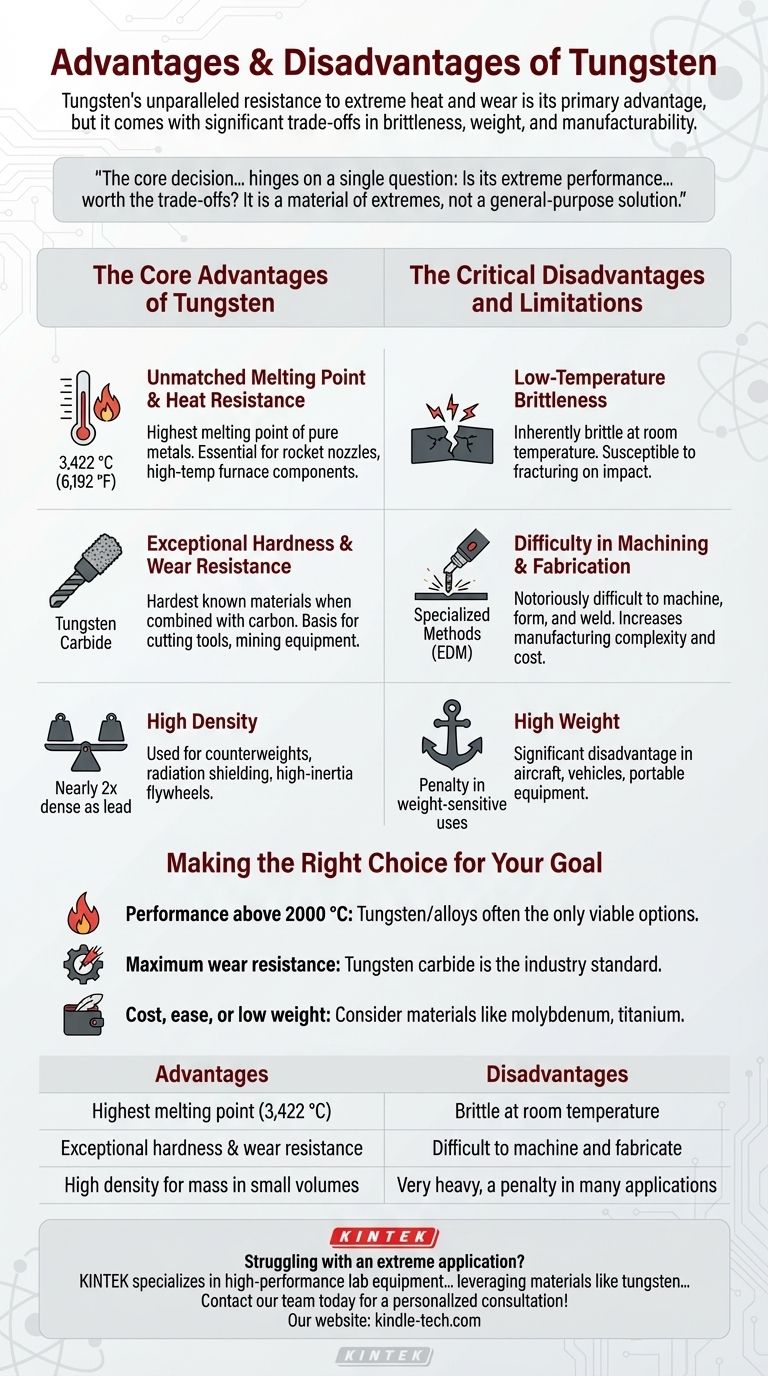

Der Hauptvorteil von Wolfram ist seine unvergleichliche Beständigkeit gegen extreme Hitze und Verschleiß, die sich aus dem höchsten Schmelzpunkt aller reinen Metalle ergibt. Diese Stärke führt jedoch auch zu erheblichen Nachteilen, da es ein sprödes, schweres und für die meisten Anwendungen schwer zu bearbeitendes Material ist.

Die Kernentscheidung, ob Wolfram verwendet werden soll, hängt von einer einzigen Frage ab: Sind seine extremen Leistungen in Umgebungen mit hohen Temperaturen oder hohem Verschleiß die Kompromisse bei Kosten, Gewicht und Herstellbarkeit wert? Es ist ein Material der Extreme, keine Allzwecklösung.

Die Kernvorteile von Wolfram

Die Eigenschaften von Wolfram machen es unverzichtbar für Anwendungen, bei denen andere Metalle sofort versagen würden. Sein Wert ergibt sich aus seiner Fähigkeit, intensiven physikalischen Belastungen standzuhalten.

Unübertroffener Schmelzpunkt und Hitzebeständigkeit

Wolfram hat mit 3.422 °C (6.192 °F) den höchsten Schmelzpunkt aller reinen Metalle. Dies verleiht ihm eine außergewöhnliche Festigkeit und Stabilität bei erhöhten Temperaturen.

Diese Eigenschaft macht es unerlässlich für Anwendungen wie Raketendüsen, Komponenten von Hochtemperaturöfen und die Glühdrähte in älteren Glühlampen. Es kann schnelle Heizzyklen präzise bewältigen.

Außergewöhnliche Härte und Verschleißfestigkeit

Als eines der härtesten Metalle ist Wolfram unglaublich widerstandsfähig gegen Kratzer, Verformung und Abrieb. In Kombination mit Kohlenstoff zu Wolframkarbid wird es zu einem der härtesten bekannten Materialien.

Dies ist die Grundlage für seinen Einsatz in industriellen Schneidwerkzeugen, Bergbauausrüstungen, panzerbrechender Munition und anderen Anwendungen, die eine lange Lebensdauer bei konstantem Verschleiß erfordern.

Hohe Dichte

Wolfram ist eines der dichtesten Metalle, die zugänglich sind, fast doppelt so dicht wie Blei. Obwohl dies ein Nachteil sein kann, ist es in bestimmten Szenarien ein erheblicher Vorteil.

Es wird für hochdichte Anwendungen wie Gegengewichte in der Luft- und Raumfahrt sowie im Motorsport, für Strahlungsabschirmungen und für Schwungräder mit hoher Trägheit verwendet, bei denen maximale Masse auf minimalem Raum benötigt wird.

Die entscheidenden Nachteile und Einschränkungen

Dieselbe Eigenschaft, die Wolfram einzigartig fähig macht, verursacht auch seine größten Nachteile. Das Verständnis dieser Kompromisse ist entscheidend für die Materialauswahl.

Sprödigkeit bei niedrigen Temperaturen

Trotz seiner Festigkeit ist reines Wolfram bei Raumtemperatur von Natur aus spröde. Das bedeutet, dass es bei einem Aufprall eher bricht, als sich zu biegen oder zu verformen.

Diese Eigenschaft macht es für strukturelle Anwendungen, die Zähigkeit und Duktilität erfordern, ungeeignet, da es unter plötzlicher Belastung zersplittern kann.

Schwierigkeiten bei der Bearbeitung und Fertigung

Wolframs extreme Härte und sein hoher Schmelzpunkt machen es bekanntlich schwierig zu bearbeiten, zu formen und zu schweißen. Standard-Schneidwerkzeuge sind unwirksam; es sind spezialisierte Methoden wie Schleifen oder Funkenerosion (EDM) erforderlich.

Diese Schwierigkeit erhöht die Komplexität und die Kosten der Herstellung erheblich und begrenzt die Formen und Komponenten, die wirtschaftlich hergestellt werden können.

Hohes Gewicht

Seine hohe Dichte ist ein klarer Nachteil in jeder Anwendung, bei der Gewicht ein Problem darstellt. Die Verwendung von Wolfram in Komponenten für Flugzeuge, Fahrzeuge oder tragbare Geräte würde eine erhebliche Gewichtslast bedeuten.

Aus diesem Grund werden leichtere Metalle wie Titan oder Aluminiumlegierungen für strukturelle Zwecke bevorzugt, es sei denn, die extreme Hitzebeständigkeit ist die überragende Anforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von Wolfram ist selten eine willkürliche Entscheidung; sie wird durch die extremen Anforderungen der Anwendung diktiert.

- Wenn Ihr Hauptaugenmerk auf Leistung über 2000 °C liegt: Wolfram oder seine Legierungen sind oft die einzig gangbaren Optionen für Komponenten, die ihre strukturelle Integrität bei extremer Hitze beibehalten müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Schneidleistung liegt: Wolframkarbid ist der Industriestandard für Werkzeuge, Bohrungen und abrasive Anwendungen, bei denen Härte oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf Kosten, einfacher Herstellung oder geringem Gewicht liegt: Sie sollten fast immer zuerst andere Materialien wie Molybdän, Titan oder hochfeste Stähle in Betracht ziehen.

Letztendlich liegt der Wert von Wolfram in seinem Status als Spezialmaterial, das nur dann gewählt wird, wenn seine einzigartigen Stärken absolut notwendig sind, um eine kritische technische Herausforderung zu lösen.

Zusammenfassungstabelle:

| Vorteile | Nachteile |

|---|---|

| Höchster Schmelzpunkt (3.422 °C) | Bei Raumtemperatur spröde |

| Außergewöhnliche Härte und Verschleißfestigkeit | Schwierig zu bearbeiten und herzustellen |

| Hohe Dichte für Masse in kleinen Volumina | Sehr schwer, ein Nachteil in vielen Anwendungen |

Stehen Sie vor einer extremen Anwendung? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Komponenten, die Materialien wie Wolfram für unübertroffene Haltbarkeit und Hitzebeständigkeit nutzen. Unsere Experten helfen Ihnen festzustellen, ob Wolfram die richtige Lösung für Ihre spezifischen Laboranforderungen ist und gewährleisten optimale Leistung und Langlebigkeit. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Hochreine Gold-, Platin-, Kupfer- und Eisenmetallbleche

- Platin-Hilfselektrode für Laboranwendungen

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Sechseckiges Bornitrid HBN Keramikring

Andere fragen auch

- Was ist das beste Heizelement für einen Ofen? Ein Leitfaden zur Auswahl des richtigen Materials für Ihre Temperaturanforderungen

- Was ist das beste Material für Hochtemperatur-Ofenelemente, die in oxidierenden Atmosphären verwendet werden? Wählen Sie das richtige Element für Ihr Labor

- Wie tragen Heizgeräte zur Synthese von vernetzten Polymer-Elektrolyten auf PEO-Basis bei? Leistung optimieren

- Warum steigt die Temperatur des Heizelements an? Um einen effizienten Wärmetransfer zu bewirken

- Wie effektiv ist elektrische Widerstandsheizung? Sie ist am Einsatzort zu 100 % effizient.

- Was nutzt Widerstandsheizung? Von Toastern bis zu Öfen: Einfache, direkte Wärme nutzen

- Wie funktionieren PTC-Heizer mit perforierten Oberflächen? Steigern Sie die Effizienz durch optimierten thermischen Austausch

- Was wird zur Hochtemperaturbegleitheizung verwendet? Ein Leitfaden zur Auswahl der richtigen Heizelemente