Kurz gesagt, das Isostatische Warmpressen (HIP) hebt die Pulvermetallurgie (PM) auf ein höheres Niveau, indem es Komponenten mit nahezu perfekter Dichte erzeugt. Dieser Prozess beseitigt die inhärente Porosität, die bei konventioneller PM zurückbleibt, was zu weitaus besseren mechanischen Eigenschaften, struktureller Integrität und Gesamtleistung für anspruchsvolle Anwendungen führt.

Die Entscheidung zwischen konventioneller PM und HIP hängt nicht davon ab, was universell „besser“ ist, sondern davon, den Prozess an die Leistungsanforderung anzupassen. Konventionelle PM ist für viele Anwendungen kosteneffizient, während HIP eine notwendige Investition für Teile ist, bei denen ein Versagen keine Option ist.

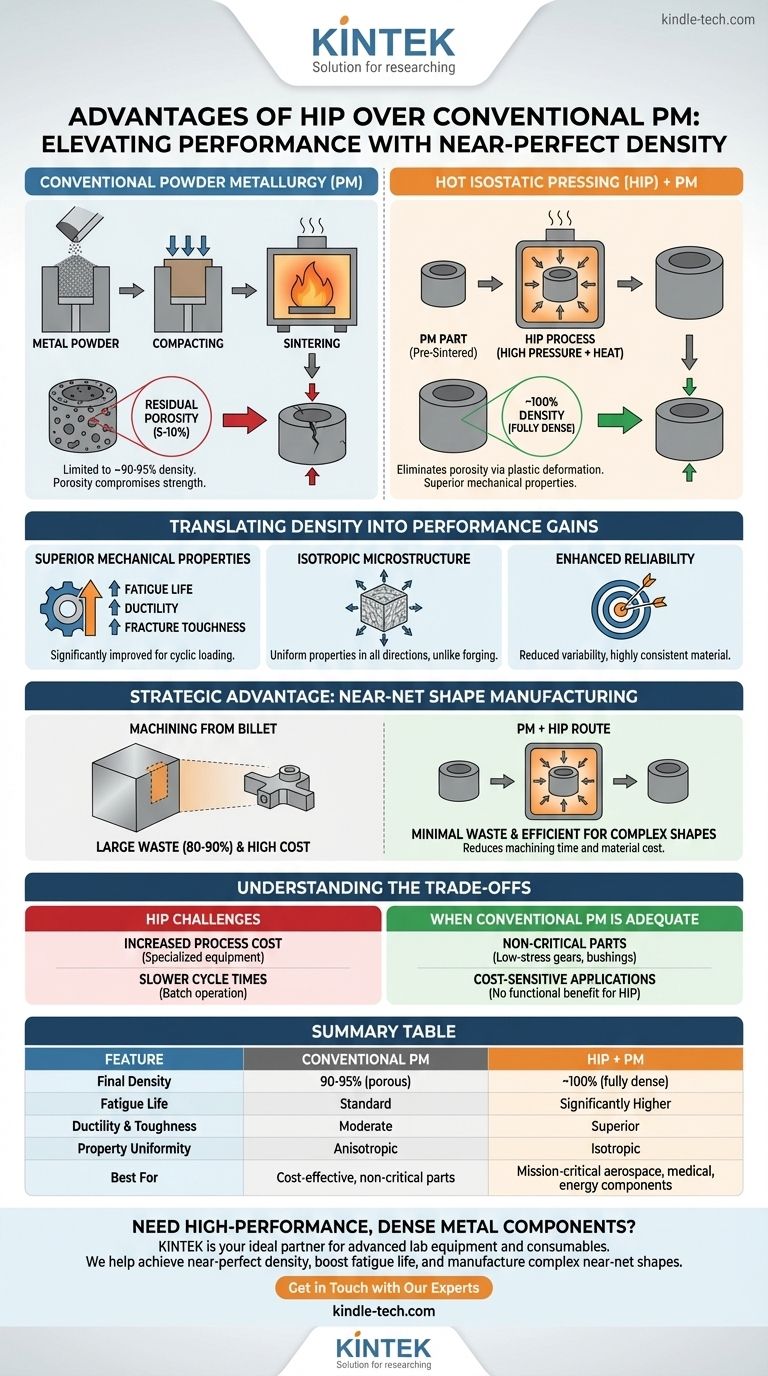

Der grundlegende Unterschied: Eliminierung der Porosität

Der Hauptvorteil von HIP liegt in seiner Fähigkeit, die primäre Schwäche der konventionellen Pulvermetallurgie zu beheben: die Restporosität.

Das Limit der konventionellen PM

Die konventionelle Pulvermetallurgie (PM) umfasst das Verdichten von Metallpulver in einer Matrize und das anschließende Sintern. Beim Sintern wird das Teil erhitzt, um die Partikel miteinander zu verbinden.

Selbst nach dem Sintern verbleibt ein Netzwerk winziger, unvermeidbarer Hohlräume, bekannt als Porosität, im Material. Diese Porosität, oft 5-10 % des Volumens, wirkt als Spannungskonzentrator und beeinträchtigt die Endfestigkeit des Teils.

Wie HIP volle Dichte erreicht

Das Isostatische Warmpressen (HIP) wird typischerweise als sekundärer Schritt nach dem anfänglichen Sintern eingesetzt. Der Prozess unterzieht die Komponente extrem hohem Inertgasdruck bei erhöhter Temperatur.

Diese Kombination aus Hitze und isostatischem (aus allen Richtungen gleichmäßigem) Druck bewirkt, dass sich das Material auf mikroskopischer Ebene plastisch verformt. Die Hohlräume kollabieren und verschmelzen metallurgisch, was zu einem vollständig dichten Teil mit praktisch keiner inneren Porosität führt.

Umwandlung von Dichte in Leistungssteigerungen

Das Erreichen einer Dichte von nahezu 100 % ist kein rein theoretischer Vorteil; es erschließt konkrete und entscheidende Verbesserungen der Materialleistung.

Überlegene mechanische Eigenschaften

Durch die Eliminierung von Poren, die Risse initiieren, verbessert HIP die wichtigsten Materialeigenschaften dramatisch. Dazu gehören eine signifikante Steigerung der Duktilität, der Bruchzähigkeit und, was am wichtigsten ist, der Ermüdungslebensdauer. Für Komponenten, die zyklischer Belastung ausgesetzt sind, ist dies der wichtigste Vorteil.

Isotrope und homogene Mikrostruktur

Da der Druck gleichmäßig aus allen Richtungen ausgeübt wird, sind die resultierenden Materialeigenschaften isotrop, d. h. in alle Richtungen gleich. Dies ist ein deutlicher Vorteil gegenüber Prozessen wie dem Schmieden, die eine gerichtete Kornstruktur und anisotrope Eigenschaften erzeugen können.

Erhöhte Zuverlässigkeit und Konsistenz

Der HIP-Prozess reduziert die Variabilität zwischen den Teilen. Durch die Beseitigung der Zufälligkeit der Porosität erzeugt er ein hochkonsistentes Material und stellt sicher, dass der schwächste Punkt eines Teils viel näher am schwächsten Punkt des nächsten liegt. Dies erhöht die Zuverlässigkeit der Komponenten und vereinfacht die Konstruktion.

Der strategische Vorteil: Herstellung nahezu in Endform (Near-Net Shape)

Über die Materialeigenschaften hinaus bietet die Kombination von PM und HIP erhebliche Fertigungsvorteile gegenüber traditionellen Methoden wie Schmieden oder der Bearbeitung aus einem Block.

Reduzierung von Bearbeitungsabfall und Kosten

Der PM-Prozess kann komplexe Teile sehr nah an ihren endgültigen Abmessungen herstellen, bekannt als Near-Net Shape. Die Verdichtung dieser Form mittels HIP ist weitaus effizienter, als mit einem großen Block teuren Materials (wie Titan oder einer Superlegierung) zu beginnen und 80-90 % davon abzubearbeiten.

Ermöglichung komplexer Geometrien

HIP ermöglicht es Ingenieuren, komplizierte Formen mit Hochleistungsmaterialien zu konstruieren und herzustellen, die mit anderen Methoden unmöglich oder unerschwinglich wären.

Die Abwägungen verstehen

Obwohl HIP leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile müssen gegen praktische Überlegungen abgewogen werden.

Erhöhte Prozesskosten

HIP erfordert spezielle Ausrüstung und fügt der Fertigungskette einen erheblichen Schritt hinzu. Dies macht es für ein gegebenes Teil teurer als konventionelle PM. Die Kosten müssen durch die Leistungsanforderung gerechtfertigt werden.

Längere Zykluszeiten

Der HIP-Prozess selbst ist ein Batch-Vorgang, der mehrere Stunden dauern kann. Dies verlängert die gesamte Produktionsvorlaufzeit im Vergleich zum einfacheren „Pressen-und-Sintern“-Workflow der konventionellen PM.

Wann es übertrieben ist

Für viele Anwendungen sind die mechanischen Eigenschaften, die durch konventionelle PM angeboten werden, völlig ausreichend. Für niedrig beanspruchte Zahnräder, Buchsen oder Strukturkomponenten in nicht kritischen Umgebungen bietet der zusätzliche Aufwand von HIP keinen funktionalen Nutzen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Prozesses erfordert ein klares Verständnis der Endverwendung und der Designbeschränkungen Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, nicht kritischen Teilen liegt: Konventionelle PM bietet eine ausgezeichnete Balance zwischen Eigenschaften und Wirtschaftlichkeit.

- Wenn Ihr Hauptaugenmerk auf höchster Leistung und Zuverlässigkeit liegt: HIP ist der erforderliche Standard für geschäftskritische Luft- und Raumfahrt-, Medizin- und Energieanwendungen, bei denen Ermüdungslebensdauer und strukturelle Integrität von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochfester Teile bei gleichzeitiger Minimierung von Materialabfall liegt: Der Weg PM + HIP ist oft die kosteneffizienteste und fähigste Fertigungsstrategie.

Indem Sie diesen Unterschied verstehen, können Sie den Pulvermetallurgieprozess auswählen, der perfekt zu den Leistungsanforderungen und dem Budget Ihrer Komponente passt.

Zusammenfassungstabelle:

| Merkmal | Konventionelle PM | HIP + PM |

|---|---|---|

| Enddichte | 90-95% (porös) | ~100% (vollständig dicht) |

| Ermüdungslebensdauer | Standard | Deutlich höher |

| Duktilität & Zähigkeit | Mittelmäßig | Überlegen |

| Eigenschaftsgleichmäßigkeit | Anisotrop | Isotrop |

| Am besten geeignet für | Kosteneffiziente, nicht kritische Teile | Geschäftskritische Luft- und Raumfahrt-, Medizin- und Energiekomponenten |

Benötigen Sie dichte Metallkomponenten mit hoher Leistung?

Wenn Ihr Projekt die überlegenen mechanischen Eigenschaften und die Zuverlässigkeit erfordert, die nur das Isostatische Warmpressen (HIP) bieten kann, ist KINTEK Ihr idealer Partner. Wir sind spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bedienen die präzisen Bedürfnisse von Laboren und Herstellern, die mit Hochleistungsmaterialien arbeiten.

Wir können Ihnen helfen:

- Nahezu perfekte Dichte zu erreichen und die Schwächen der Porosität zu beseitigen.

- Die Ermüdungslebensdauer und Bruchzähigkeit für geschäftskritische Anwendungen zu steigern.

- Komplexe Near-Net-Shapes effizient herzustellen, wodurch Materialabfall und Kosten reduziert werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Leistung Ihrer Komponenten verbessern kann. Lassen Sie uns die richtige Pulvermetallurgielösung für Ihre Ziele finden.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Wie reduziert die Isostatische Hochdruckverdichtung (HIP) die Porosität? Beseitigen Sie interne Hohlräume für eine überlegene Materialdichte

- Was ist der Prozess der heißisostatischen Pressung (HIP)? Ein Leitfaden zur HIP für überlegene Materialintegrität

- Wie verbessern Warm-Isostatische Pressen die Leistung von Trockenelektroden? Erhöhen Sie die Leitfähigkeit von ASSBs durch Wärme & Druck

- Was ist die Funktion einer Warm-Isostatischen Presse (WIP) bei All-Solid-State-Pouch-Zellen? Optimierung der Batteriedichte

- Wie verbessert ein HIP-Ofen (Heißisostatisches Pressen) die Leistung von Titanlegierungsteilen? Erreichen von 100 % Dichte

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Wie lange dauert das Heiß-Isostatische Pressen? Die Variablen entschlüsseln, die die Zykluszeit steuern

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen