Die Hauptvorteile des Isostatischen Warmpressens (HIP) liegen in seiner Fähigkeit, innere Porosität zu beseitigen und eine nahezu 100%ige theoretische Dichte in Metallkomponenten zu erreichen. Dieses Verfahren verbessert die mechanischen Eigenschaften wie Ermüdungslebensdauer, Duktilität und Verschleißfestigkeit dramatisch und baut gleichzeitig innere Spannungen ab. Bei Teilen, die durch Gießen oder additive Fertigung hergestellt wurden, heilt HIP innere Defekte und schwache Bindungen zwischen Schichten und erzeugt eine einheitliche, monolithische Mikrostruktur mit Eigenschaften, die denen von traditionell geschmiedeten Materialien ebenbürtig oder überlegen sind.

Das Isostatische Warmpressen ist nicht nur ein Veredelungsschritt; es ist ein transformativer Prozess. Durch die Anwendung hoher Hitze und gleichmäßigen Gasdrucks schließt es die inneren Hohlräume, die die Hauptursache für Ausfälle in Hochleistungskomponenten sind, und wandelt eine poröse oder geschichtete Struktur in ein vollständig dichtes, massives Teil um.

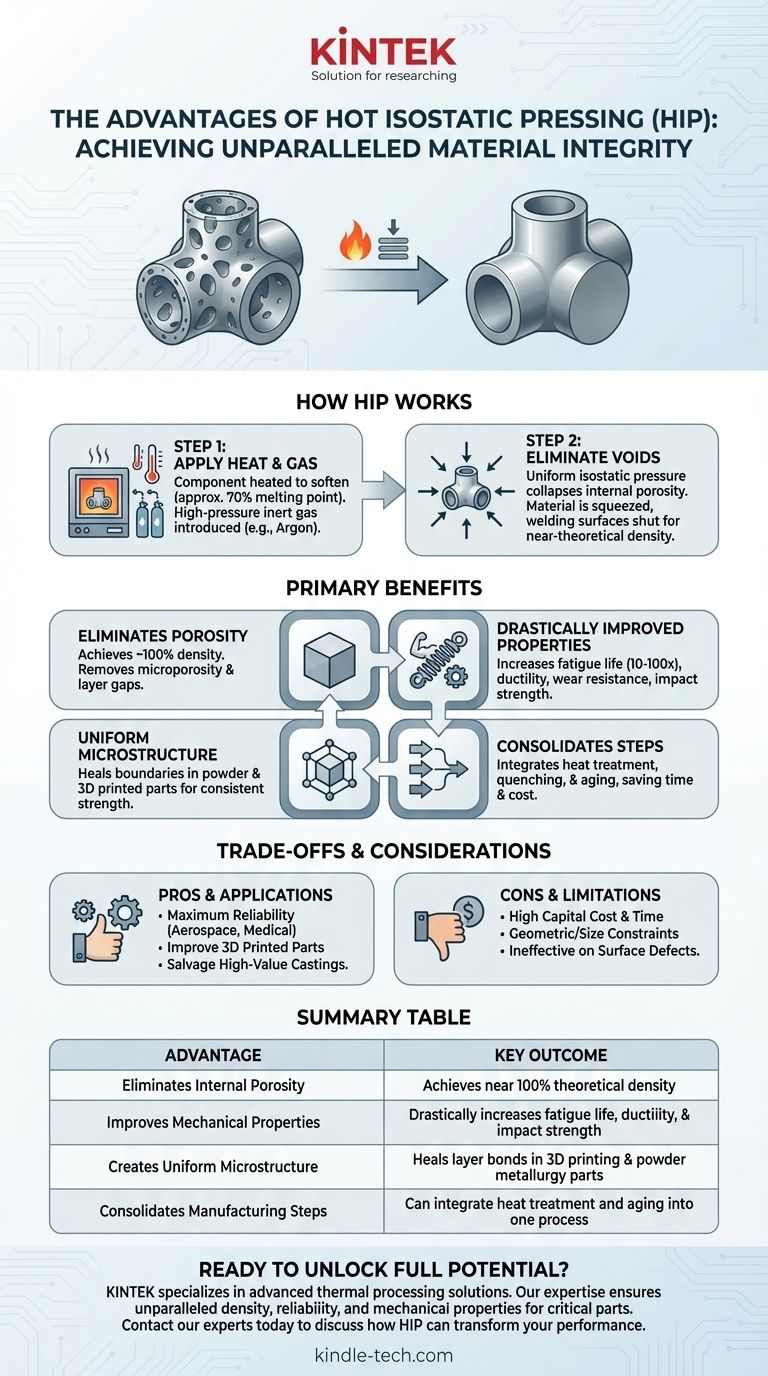

Wie das Isostatische Warmpressen im Grunde funktioniert

Das Isostatische Warmpressen (HIP) unterzieht eine Komponente gleichzeitig erhöhter Temperatur und hohem Gasdruck aus allen Richtungen. Diese Kombination ist der Schlüssel zu seiner Wirksamkeit.

Die Rolle von Hitze und Druck

Zuerst wird die Komponente im HIP-Behälter auf eine Temperatur erhitzt, die hoch genug ist, um das Material auf mikroskopischer Ebene weich und formbar zu machen. Diese Temperatur liegt typischerweise bei etwa 70% des Schmelzpunktes des Materials.

Sobald das Material biegsam ist, wird ein Inertgas mit extrem hohem Druck (wie Argon) eingeleitet, das einen gleichmäßigen Druck auf jede Oberfläche des Teils ausübt. Dieser isostatische Druck kollabiert effektiv alle inneren Hohlräume, Poren oder mikroskopischen Lücken im Material.

Erreichen der nahezu theoretischen Dichte

Da der Druck von allen Seiten gleichmäßig ausgeübt wird, wird das Material zusammengedrückt und die inneren Oberflächen dieser Hohlräume werden zusammengeschweißt. Das Ergebnis ist eine vollständig dichte Komponente, bei der die inneren Defekte beseitigt sind, wodurch ihre Dichte nahe dem theoretischen Maximum für diese Legierung liegt.

Die Hauptvorteile der HIP-Behandlung

Die physische Beseitigung innerer Defekte ist die Hauptursache für die signifikanten Leistungsverbesserungen, die bei HIP-behandelten Teilen beobachtet werden.

Beseitigung innerer Porosität

HIP ist unübertroffen in seiner Fähigkeit, innere Mikroporosität in Gussteilen und die mikroskopischen Hohlräume zu entfernen, die sich zwischen den Schichten in additiv gefertigten (3D-gedruckten) Teilen bilden können. Dies erzeugt ein solides, homogenes Material.

Drastisch verbesserte mechanische Eigenschaften

Nachdem innere Defekte beseitigt sind, gibt es weniger Ansatzpunkte für die Rissbildung und -ausbreitung. Dies führt zu einer dramatischen Steigerung der Ermüdungslebensdauer, die um das 10- bis 100-fache verbessert werden kann. Es verbessert auch die Duktilität, die Schlagzähigkeit und die Verschleißfestigkeit.

Erzeugung einer einheitlichen Mikrostruktur

Bei Teilen aus der Pulvermetallurgie und 3D-gedruckten Teilen hilft HIP, die Grenzen zwischen einzelnen Pulverpartikeln oder gedruckten Schichten zu heilen. Dieser Prozess erzeugt eine konsistente und einheitliche Mikrostruktur und stellt sicher, dass die Festigkeit des Teils in alle Richtungen gleich ist.

Konsolidierung von Fertigungsschritten

Moderne HIP-Verfahren können Wärmebehandlungs-, Abschreck- und Alterungszyklen in einer einzigen Sitzung integrieren. Diese Konsolidierung kann die Gesamtzahl der Fertigungsschritte reduzieren und erhebliche Produktionszeit und Kosten für komplexe Komponenten einsparen.

Verständnis der Kompromisse und Überlegungen

Obwohl HIP leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Kosten und Komplexität

HIP-Anlagen stellen eine erhebliche Kapitalinvestition dar, und der Prozess selbst erhöht die Kosten und die Zeit im Fertigungszyklus. Er wird typischerweise für hochwertige Komponenten reserviert, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Geometrische und Größenbeschränkungen

Teile müssen physisch in den beheizten Druckbehälter der HIP-Anlage passen. Dies setzt eine praktische Grenze für die Größe der Komponenten, die behandelt werden können.

Kein Heilmittel für Oberflächenfehler

HIP ist nur wirksam bei inneren, hermetisch verschlossenen Hohlräumen. Es kann oberflächenbrechende Risse oder Poren nicht schließen, da das unter Druck stehende Gas in den Riss eindringt, den Druck ausgleicht und verhindert, dass er sich schließt. Teile mit Oberflächenfehlern erfordern andere Reparaturmethoden.

Wann Sie sich für das Isostatische Warmpressen entscheiden sollten

Die Anwendung von HIP sollte eine strategische Entscheidung sein, die auf den Anforderungen und Fehlermodi Ihrer Komponente basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Ermüdungslebensdauer liegt: Verwenden Sie HIP für kritische Komponenten in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in der Energieerzeugung, wo ein Ausfall katastrophal sein könnte.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung additiv gefertigter Teile liegt: Verwenden Sie HIP als Standard-Nachbearbeitungsschritt, um mechanische Eigenschaften zu erzielen, die mit gewalzten oder geschmiedeten Materialien vergleichbar sind.

- Wenn Ihr Hauptaugenmerk auf der Rettung hochwertiger Gussteile liegt: Verwenden Sie HIP, um innere Mikroporosität zu beseitigen, die mechanische Leistung zu verbessern und die Ausbeute an akzeptablen Teilen zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, nicht kritischen Teilen liegt: Die zusätzlichen Kosten von HIP sind wahrscheinlich nicht gerechtfertigt, und herkömmliche Wärmebehandlungen sind angemessener.

Indem Sie seine Funktion verstehen, können Sie HIP nicht nur als Reparaturschritt, sondern als strategisches Werkzeug nutzen, um eine beispiellose Materialintegrität zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Beseitigt innere Porosität | Erreicht nahezu 100% theoretische Dichte |

| Verbessert mechanische Eigenschaften | Erhöht die Ermüdungslebensdauer, Duktilität und Schlagzähigkeit drastisch |

| Erzeugt einheitliche Mikrostruktur | Heilt Schichtbindungen in 3D-Druck- und Pulvermetallurgie-Teilen |

| Konsolidiert Fertigungsschritte | Kann Wärmebehandlung und Alterung in einem Prozess integrieren |

Bereit, das volle Potenzial Ihrer Hochleistungskomponenten auszuschöpfen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Isostatischem Warmpressen, um die anspruchsvollen Bedürfnisse von Laboren und Herstellern in der Luft- und Raumfahrt, der Medizintechnik und der additiven Fertigung zu bedienen. Unsere Expertise stellt sicher, dass Ihre kritischen Teile eine beispiellose Dichte, Zuverlässigkeit und mechanische Eigenschaften erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP die Materialleistung und Produktzuverlässigkeit Ihres Unternehmens verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Wie verbessert ein HIP-Ofen (Heißisostatisches Pressen) die Leistung von Titanlegierungsteilen? Erreichen von 100 % Dichte

- Was ist die Hauptfunktion einer industriellen Heißisostatischen Presse (HIP)? Maximierung der Pulverlegierungsverdichtung heute

- Was sind die Parameter des HIP-Prozesses? Master-Temperatur, -Druck und -Zeit für überlegene Verdichtung

- Was ist der Druck beim heißisostatischen Pressen? Entfesseln Sie die volle Materialdichte mit HIP unter hohem Druck

- Was ist die Anwendung des isostatischen Pressens? Erzielung einer gleichmäßigen Dichte in Hochleistungskomponenten

- Wie groß ist die Skalierbarkeit der heißisostatischen Pressens? Von der Laborforschung bis zur industriellen Produktion

- Was sind die Parameter des Heißisostatischen Pressens? Master-Temperatur, Druck & Zeit für vollständige Verdichtung

- Was sind die Bedingungen für das heißtisostatische Pressen? Maximale Materialdichte freischalten