Im Kern bietet das Pressen erhebliche Vorteile hinsichtlich Prozesskontrolle, Bauteilqualität und geometrischer Komplexität. Im Gegensatz zu schlagbasierten Verfahren wendet eine Schmiedepresse kontinuierlichen, kontrollierten Druck an, was eine überlegene Materialverformung, die Erzeugung komplizierter Formen und eine verbesserte innere Kornstruktur im Endprodukt ermöglicht.

Der Hauptvorteil des Pressens besteht nicht nur darin, Metall zu formen, sondern dessen Fluss und innere Struktur präzise zu steuern. Dies macht es zur überlegenen Methode für die Herstellung kritischer Hochleistungsbauteile, bei denen Festigkeit, Komplexität und Konsistenz nicht verhandelbar sind.

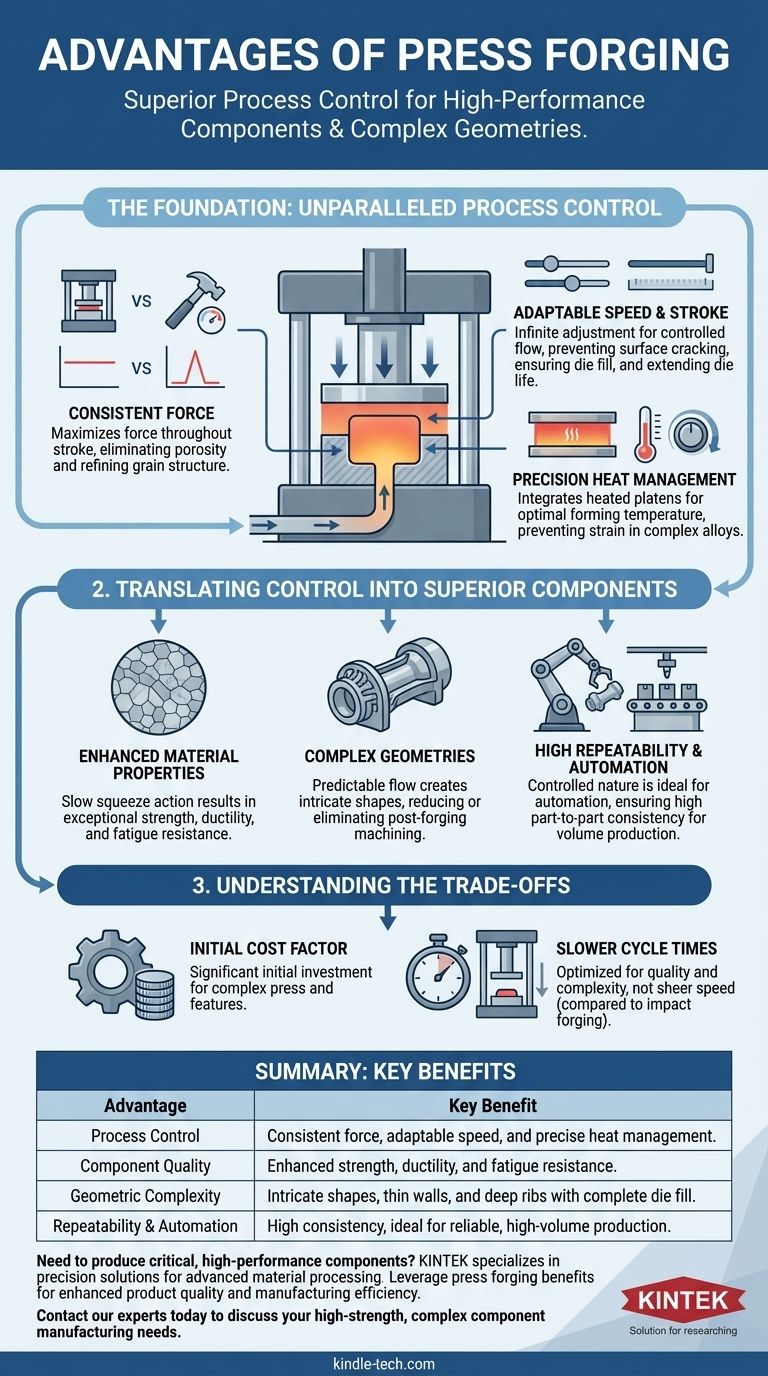

Die Grundlage: Unübertroffene Prozesskontrolle

Die wichtigsten Vorteile des Pressens ergeben sich aus seiner Fähigkeit, jeden Aspekt des Umformprozesses präzise zu steuern. Dieses Maß an Kontrolle unterscheidet es von anderen Fertigungstechniken.

Konstante Kraft während des gesamten Hubs

Eine hydraulische Schmiedepresse liefert ihre maximal bewertete Kraft über den gesamten Hub. Dies unterscheidet sich grundlegend von einem Schmiedehammer, der seine maximale Energie nur zum Zeitpunkt des Aufpralls liefert.

Dieser anhaltende Druck stellt sicher, dass das Werkstückmaterial vollständig konsolidiert wird, wodurch innere Porosität eliminiert und die Kornstruktur des Metalls für überlegene mechanische Eigenschaften verfeinert wird.

Anpassbare Geschwindigkeit und Hub

Pressen ermöglichen eine unendliche Anpassung der Umformgeschwindigkeit und der Hublänge. Langsamere, kontrollierte Geschwindigkeiten geben dem Material Zeit, ordnungsgemäß in komplexe Gesenkhohlräume zu fließen.

Dieser kontrollierte Fluss verhindert Oberflächenrisse, gewährleistet eine vollständige Gesenkfüllung und verlängert die Lebensdauer der Schmiedegesenke, die oft ein großer Kostenfaktor sind, erheblich. Der große Schlittenhub ermöglicht auch die Formung langer oder hoher Bauteile.

Präzises Wärmemanagement

Das Warmformen, das bei Pressanwendungen üblich ist, profitiert von einer präzisen Wärmeregelung. Moderne Pressen können beheizte Platten integrieren, die das Gesenk und das Werkstück auf einer optimalen Temperatur halten.

Dies ermöglicht die Umformung hochfester, schwer zu formender Legierungen in komplexe Geometrien, ohne Spannungen zu induzieren oder die Integrität des Materials zu beeinträchtigen.

Kontrolle in überlegene Bauteile umwandeln

Diese granulare Kontrolle über den Prozess führt direkt zu spürbaren Vorteilen beim fertigen Teil.

Verbesserte Materialeigenschaften

Die langsame, quetschende Wirkung einer Presse verfeinert die innere Kornstruktur des Metalls auf eine Weise, die das Umformen durch Schlag nicht kann. Dies führt zu einem fertigen Teil mit außergewöhnlicher Festigkeit, Duktilität und Ermüdungsbeständigkeit.

Aus diesem Grund ist das Pressen die erforderliche Methode für viele kritische Anwendungen in der Luft- und Raumfahrt-, Verteidigungs- und Energiesektor.

Die Fähigkeit, komplexe Geometrien zu formen

Da das Material unter anhaltendem Druck langsam und vorhersagbar fließt, zeichnet sich das Pressen durch die Herstellung von Teilen mit komplizierten Formen, dünnen Wänden und tiefen Rippen aus.

Diese Fähigkeit reduziert oder eliminiert die Notwendigkeit umfangreicher Nachbearbeitung nach dem Schmieden, wodurch sowohl Zeit als auch Materialkosten bei komplexen Bauteilen eingespart werden.

Hohe Wiederholgenauigkeit und Automatisierung

Die kontrollierte und vorhersagbare Natur einer Schmiedepresse macht sie ideal für die Automatisierung. Funktionen wie automatische Gesenkladung, Teilehandhabung und Schrottentfernung sind üblich.

Dies führt zu einer extrem hohen Konsistenz von Teil zu Teil und macht das Pressen zu einer zuverlässigen Wahl für Hochvolumenproduktionsläufe, bei denen jede Komponente identische Spezifikationen erfüllen muss.

Die Kompromisse verstehen

Kein Prozess ist für jede Anwendung perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen anzuerkennen.

Der Faktor der Anfangskosten

Hydraulische Schmiedepressen sind komplexe Maschinen, und die anfängliche Kapitalinvestition ist erheblich. In Verbindung mit Funktionen wie beheizten Platten und Automatisierung sind die Kosten höher als bei einfacheren Schmiedegeräten.

Diese höheren Geräte- und Werkzeugkosten können sich in einem höheren Stückpreis niederschlagen, insbesondere bei einfacheren Komponenten.

Potenziell langsamere Zykluszeiten

Die Natur des langsamen, kontrollierten Quetschens bedeutet, dass die Zykluszeit pro Teil länger sein kann als bei schnellen Schlagmethoden wie dem Hämmern. Dies macht das Pressen weniger geeignet für die Herstellung einfacher Teile mit hohem Volumen, bei denen Geschwindigkeit der Haupttreiber der Kosteneffizienz ist. Der Prozess ist auf Qualität und Komplexität optimiert, nicht auf schiere Geschwindigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmiedemethode erfordert die Abstimmung der Prozessfähigkeiten mit dem Endziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Bauteilkomplexität und Materialleistung liegt: Das Pressen ist die definitive Wahl für die Herstellung komplizierter Teile aus hochfesten Legierungen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung einfacherer Formen liegt: Andere Schmiedeverfahren bieten möglicherweise eine wirtschaftlichere Lösung, vorausgesetzt, die mechanischen Anforderungen des Teils können erfüllt werden.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz von Teil zu Teil in einem Hochvolumenlauf liegt: Der hohe Grad an Kontrolle und Automatisierungspotenzial macht das Pressen zu einer ausgezeichneten Option, um Qualität im großen Maßstab zu gewährleisten.

Das Verständnis dieses Gleichgewichts zwischen Präzision, Komplexität und Kosten ist der Schlüssel zur Formulierung einer strategischen und effektiven Fertigungsentscheidung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Prozesskontrolle | Konstante Kraft, anpassbare Geschwindigkeit und präzises Wärmemanagement für überlegene Materialverformung. |

| Bauteilqualität | Verbesserte Festigkeit, Duktilität und Ermüdungsbeständigkeit durch verfeinerte innere Kornstruktur. |

| Geometrische Komplexität | Fähigkeit zur Herstellung komplizierter Formen, dünner Wände und tiefer Rippen bei vollständiger Gesenkfüllung. |

| Wiederholgenauigkeit & Automatisierung | Hohe Konsistenz von Teil zu Teil, ideal für zuverlässige Hochvolumenproduktionsläufe. |

Müssen Sie kritische Hochleistungsbauteile mit überlegener Festigkeit und komplexen Geometrien herstellen?

KINTEK ist spezialisiert auf Präzisionslabor- und Fertigungsanlagen, einschließlich Lösungen für die fortschrittliche Materialverarbeitung. Unsere Expertise kann Ihnen helfen, die Vorteile kontrollierter Prozesse wie des Pressens zu nutzen, um Ihre Produktqualität und Fertigungseffizienz zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anforderungen für die Herstellung hochfester, komplexer Bauteile erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

Andere fragen auch

- Warum wird eine Laborhydraulikpresse verwendet, um Pulver zu Pellets zu verpressen? Verbesserung der Kinetik von Festkörperreaktionen

- Was ist die Funktion einer Labor-Tischhydraulikpresse für XRF? Maximierung der Genauigkeit bei der Analyse von Prosopis juliflora

- Was ist das hydraulische Schmiedeverfahren? Meistern Sie die Kunst der hochfesten Metallumformung

- Was ist der Zweck einer Labor-Hydraulikpresse für LATP-Elektrolytpellets? Optimale Dichte und Leitfähigkeit erreichen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterien? Verbesserung der Ionenleitfähigkeit