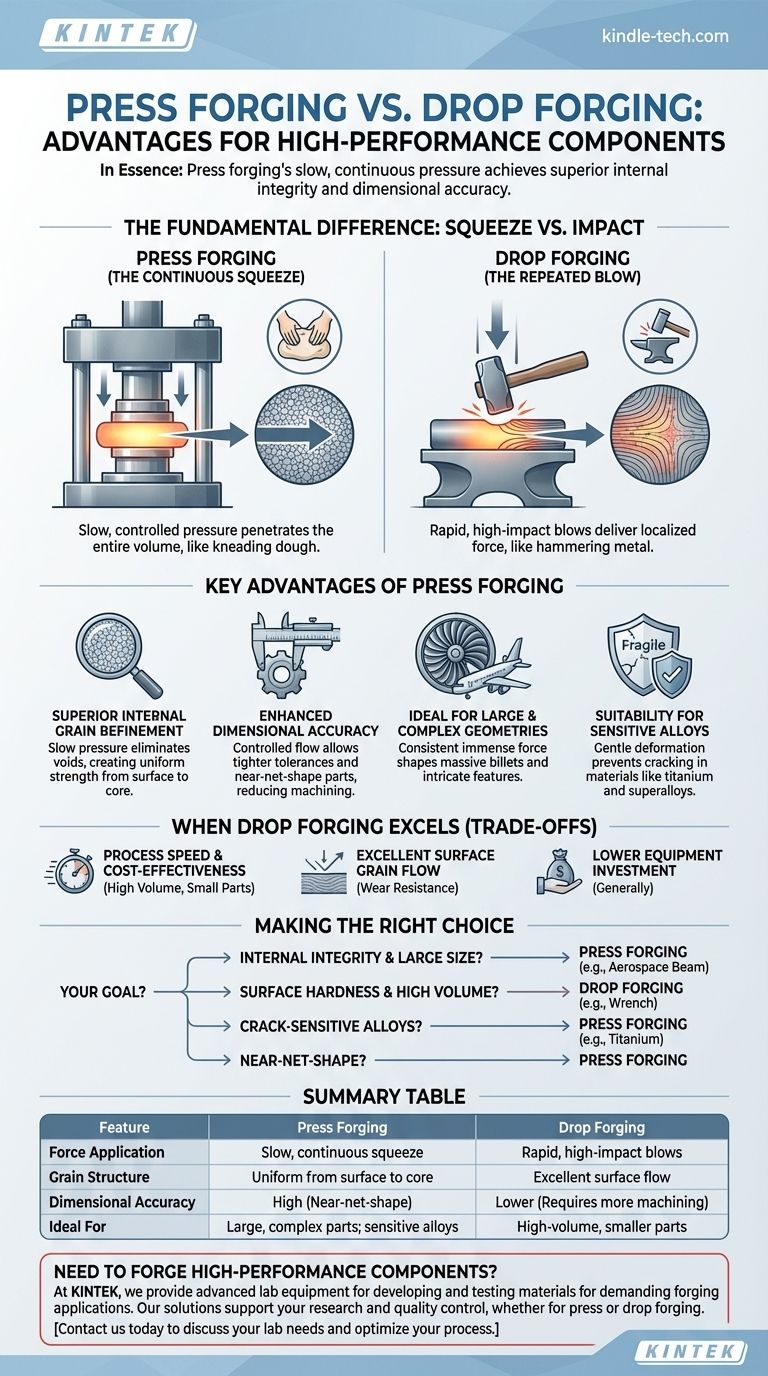

Im Wesentlichen besteht der Hauptvorteil des Gesenkpressschmiedens gegenüber dem Gesenkschmieden in der Verwendung von langsamem, kontinuierlichem Druck, um eine gleichmäßigere Kornstruktur und Maßgenauigkeit im gesamten Werkstück zu erzielen. Diese tiefe, kontrollierte Verformung macht es überlegen für große, komplexe Komponenten und empfindliche Hochleistungslegierungen, bei denen die innere Integrität höchste Priorität hat.

Die Wahl zwischen Gesenkpressschmieden und Gesenkschmieden ist keine Frage, welche Methode universell „besser“ ist, sondern welche strategisch für die Größe, das Material und die Leistungsanforderungen des Teils am besten geeignet ist. Das Gesenkpressschmieden zeichnet sich durch die Erzeugung tiefer, gleichmäßiger Festigkeit aus, während das Gesenkschmieden eine leistungsstarke, oft wirtschaftlichere Methode zur Herstellung von Teilen mit außergewöhnlicher Oberflächenfestigkeit ist.

Der grundlegende Unterschied: Quetschen vs. Schlag

Um ihre jeweiligen Vorteile zu verstehen, müssen Sie zunächst ihre grundlegend unterschiedlichen Mechanismen erfassen. Die Art und Weise, wie die Kraft auf den Metallrohling ausgeübt wird, bestimmt die endgültigen Eigenschaften der Komponente.

Wie das Gesenkpressschmieden funktioniert: Das kontinuierliche Quetschen

Das Gesenkpressschmieden verwendet eine hydraulische oder mechanische Presse, um langsamen, kontrollierten und anhaltenden Druck auf das Werkstück auszuüben. Anstatt eines scharfen Schlags schließt sich das Gesenk auf dem Metall und presst es in Form.

Diese Aktion ähnelt eher dem Kneten von Teig, wobei die Kraft tief in die Mitte des Materials eindringt und das gesamte Volumen gleichmäßig bearbeitet.

Wie das Gesenkschmieden funktioniert: Der wiederholte Schlag

Das Gesenkschmieden, auch Hammerschmieden genannt, verwendet einen Hammer, der angehoben und dann auf das Werkstück fallen gelassen oder geschleudert wird. Der Prozess beinhaltet eine Reihe von schnellen, hochenergetischen Schlägen, die das Metall verformen.

Diese Kraft ist intensiv, aber lokal auf die Oberfläche begrenzt. Stellen Sie sich vor, Sie schlagen mit einem Hammer auf ein Stück Metall; die Energieübertragung ist unmittelbar und am Aufprallpunkt konzentriert.

Hauptvorteile des Gesenkpressschmiedens

Die langsame, quetschende Wirkung des Gesenkpressschmiedens bietet deutliche metallurgische und dimensionale Vorteile, insbesondere für anspruchsvolle Anwendungen.

Überlegene interne Kornfeinung

Da der Druck langsam ausgeübt wird, hat er Zeit, den gesamten Querschnitt des Werkstücks zu durchdringen. Dies führt zu einer sehr gleichmäßigen und feinen Kornstruktur von der Oberfläche bis zum Kern.

Diese tiefe Verformung eliminiert innere Hohlräume und verbessert die mechanischen Eigenschaften wie Ermüdungsbeständigkeit und Zähigkeit im gesamten Teil, nicht nur an der Oberfläche.

Verbesserte Maßgenauigkeit

Die kontrollierte Natur einer Schmiedepresse ermöglicht eine außergewöhnliche Maßgenauigkeit und die Fähigkeit, engere Toleranzen einzuhalten. Das langsame Schließen des Gesenks stellt sicher, dass das Metall vorhersehbar fließt und den Gesenkhohlraum vollständig ausfüllt.

Dies reduziert oft den Bedarf an umfangreicher Nachbearbeitung nach dem Schmieden, was Zeit und Materialkosten spart. Dies ist ein Schlüsselfaktor bei der Herstellung von „endkonturnahen“ oder „nahezu endkonturnahen“ Teilen.

Ideal für große und komplexe Geometrien

Das Gesenkpressschmieden ist die unbestrittene Methode zur Herstellung sehr großer Komponenten, wie Turbinenscheiben, großer struktureller Flugzeugkomponenten und Druckbehälterteile.

Eine hydraulische Presse kann über einen langen Hub hinweg immense Kräfte konstant ausüben, was notwendig ist, um massive Metallrohlinge zu verformen und sicherzustellen, dass das Material ohne vorzeitige Abkühlung in komplexe geometrische Merkmale fließt.

Eignung für empfindliche Legierungen

Hochfeste, hochtemperaturbeständige Legierungen wie Titan und Nickelbasis-Superlegierungen können empfindlich auf die schnellen Dehnraten des Gesenkschmiedens reagieren, was zu Rissbildung führen kann.

Die langsame, kontrollierte Verformung des Gesenkpressschmiedens ist für diese Materialien weitaus schonender und ermöglicht es, sie zu formen, ohne ihre strukturelle Integrität zu beeinträchtigen.

Die Kompromisse verstehen: Wann das Gesenkschmieden überlegen ist

Kein Verfahren ist in allen Situationen überlegen. Die Anerkennung der Stärken des Gesenkschmiedens ist entscheidend für eine fundierte Entscheidung.

Prozessgeschwindigkeit und Kosteneffizienz

Für kleinere bis mittelgroße Teile, die in großen Stückzahlen hergestellt werden, ist das Gesenkschmieden in der Regel viel schneller. Die Zykluszeit wiederholter Hammerschläge ist deutlich kürzer als der einzelne, langsame Hub einer Presse.

Diese Geschwindigkeit führt direkt zu niedrigeren Herstellungskosten pro Einheit für Komponenten wie Handwerkzeuge, Pleuelstangen für Kraftfahrzeuge und verschiedene Hardware-Armaturen.

Ausgezeichneter Oberflächenkornfluss

Während das Gesenkpressschmieden eine gleichmäßige innere Festigkeit erzeugt, erzeugen die wiederholten Schläge des Gesenkschmiedens einen außergewöhnlich starken und günstigen Kornfluss, der den Konturen der Oberfläche des Teils folgt.

Dies bietet eine hervorragende Verschleißfestigkeit und Oberflächenzähigkeit, was für bestimmte Anwendungen eine primäre Anforderung sein kann.

Geringere Investitionen in Ausrüstung (im Allgemeinen)

Während massive Schmiedepressen eine erhebliche Kapitalinvestition darstellen, können die Maschinen für das Gesenkschmieden manchmal weniger komplex und kostspielig sein, insbesondere für Standard-Freiformschmiedevorgänge. Dies kann die Einstiegshürde für die Herstellung bestimmter Arten von Schmiedeteilen senken.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von den spezifischen technischen und wirtschaftlichen Zielen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der internen strukturellen Integrität einer großen oder kritischen Komponente liegt (z. B. ein Fahrwerksbalken für die Luft- und Raumfahrt): Das Gesenkpressschmieden ist die notwendige Wahl für seine tiefe, gleichmäßige Kornfeinung.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Großserienteilen liegt, bei denen die Oberflächenhärte entscheidend ist (z. B. Schraubenschlüssel oder Kurbelwellen): Das Gesenkschmieden bietet oft das ideale Gleichgewicht zwischen Leistung und Wirtschaftlichkeit.

- Wenn Sie mit rissgefährdeten Hochleistungsmaterialien arbeiten (z. B. Titan oder Inconel): Das kontrollierte Quetschen des Gesenkpressschmiedens ist die sicherere, zuverlässigere Methode.

- Wenn Ihr Ziel die Herstellung eines endkonturnahen Teils zur Minimierung der Bearbeitung ist: Die überlegene Maßkontrolle des Gesenkpressschmiedens bietet einen deutlichen Vorteil.

Das Verständnis des Kernmechanismus jedes Prozesses – kontrolliertes Quetschen versus schneller Schlag – ist der Schlüssel zur Auswahl des optimalen Weges für die Leistung und das Budget Ihrer Komponente.

Zusammenfassungstabelle:

| Merkmal | Gesenkpressschmieden | Gesenkschmieden |

|---|---|---|

| Kraftanwendung | Langsames, kontinuierliches Quetschen | Schnelle, hochenergetische Schläge |

| Kornstruktur | Gleichmäßig von Oberfläche bis Kern | Ausgezeichneter Oberflächenfluss |

| Maßgenauigkeit | Hoch (Endkonturnah) | Geringer (Erfordert mehr Bearbeitung) |

| Ideal für | Große, komplexe Teile; empfindliche Legierungen | Großserien, kleinere Teile; Kosteneffizienz |

Müssen Sie Hochleistungskomponenten mit überragender innerer Integrität schmieden?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung und Prüfung von Materialien für anspruchsvolle Schmiedeanwendungen erforderlich sind. Ob Ihr Projekt die tiefe, gleichmäßige Festigkeit des Gesenkpressschmiedens oder die wirtschaftliche Produktion von gesenkgeschmiedeten Teilen erfordert, unsere Lösungen unterstützen Ihre Forschung und Qualitätskontrolle.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung zur Optimierung Ihres Schmiedeprozesses unterstützen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und wie KINTEK Ihren Erfolg unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist der Prozess des Vakuumtiefziehens? Ein Leitfaden zur einfachen, kostengünstigen Kunststoffformung

- Warum ist ein Labor-Ultraschallhomogenisator notwendig? Sicherstellung einer genauen Analyse von Silber-Silizium-Nanokompositen

- Wie wird eine Probenanalyse mittels FTIR durchgeführt? Ein Leitfaden Schritt für Schritt zu zuverlässigen Ergebnissen

- Ist natürlicher oder synthetischer Graphit besser? Die Wahl des richtigen Materials für Ihre Anwendung

- Was ist die Funktion eines Konstanttemperatur-Orbital-Schüttlers bei der Biomassehydrolyse? Maximierung der Zuckerausbeute

- Wie wird Bio-Öl hergestellt? Umwandlung von Biomasse in flüssigen Brennstoff mittels Pyrolyse

- Wie beeinflusst Wärmebehandlung die Härte? Meistern Sie die Kunst des kontrollierten Härtens und Weichmachens

- Warum muss die Oberflächenoxidation bei der Reinigung von Legierungsmembranen kontrolliert werden? Erschließen Sie hocheffiziente Wasserstoffpermeation