Die Hauptvorteile des Pressens und Sinterns sind die kostengünstige Massenproduktion von starken, maßhaltigen und komplexen Metallteilen. Dieses Pulvermetallurgie-Verfahren eignet sich hervorragend zur Herstellung von Komponenten mit einzigartigen Materialeigenschaften und Geometrien, die durch traditionelles Zerspanen oder Gießen oft schwer oder unmöglich zu erreichen sind.

Pressen und Sintern ist nicht nur eine Herstellungsmethode; es ist eine strategische Wahl, um eine einzigartige Kombination aus geometrischer Komplexität, Materialleistung und hoher volumetrischer Wirtschaftlichkeit zu erzielen, der andere Verfahren kaum das Wasser reichen können.

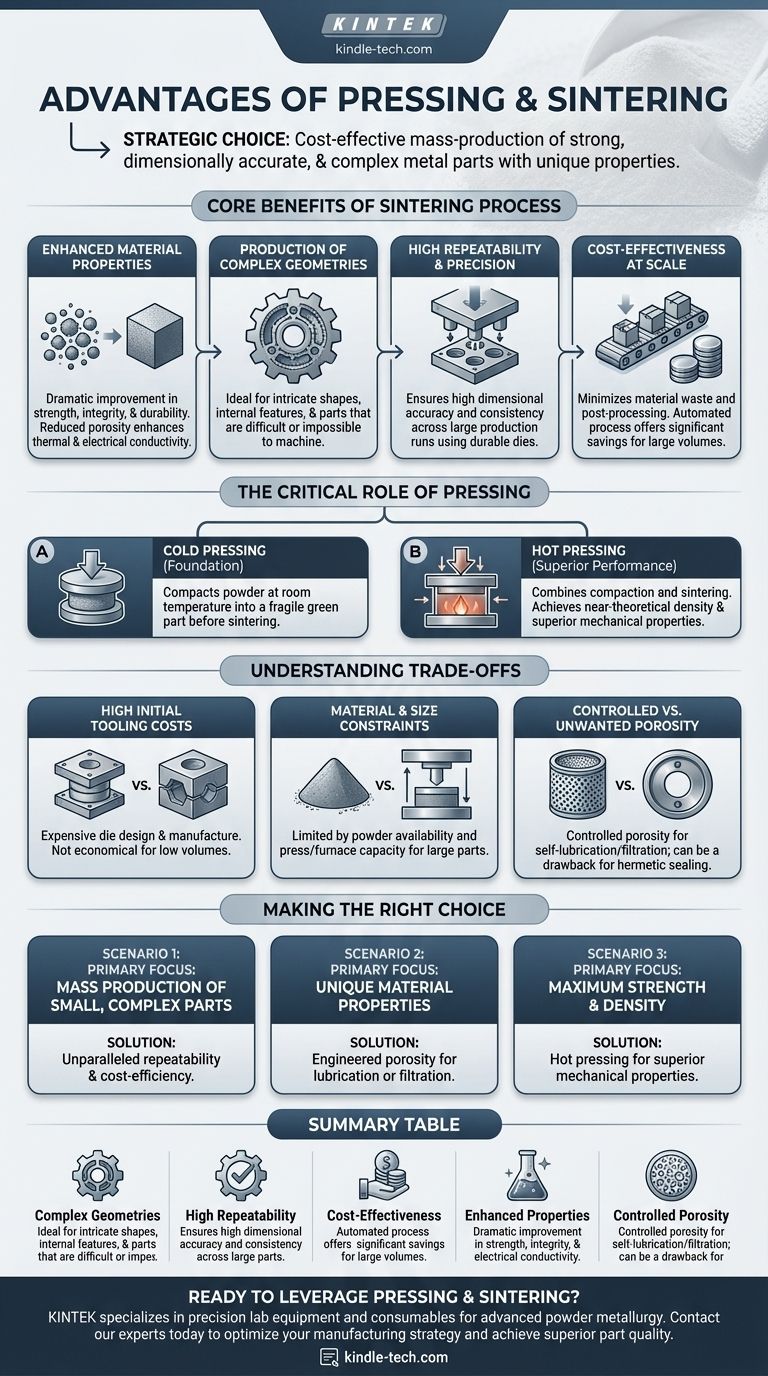

Kernvorteile des Sinterprozesses

Das Sintern ist das Herzstück des Prozesses, bei dem das verdichtete Pulver auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt wird. Diese thermische Energie verschmilzt die Partikel miteinander und verändert die Struktur und die Eigenschaften des Materials grundlegend.

Verbesserte Materialeigenschaften

Das Sintern verbessert die physikalischen Eigenschaften des Endteils dramatisch. Der Prozess reduziert den Leerraum bzw. die Porosität zwischen den ursprünglichen Pulverpartikeln.

Diese Verdichtung führt direkt zu erhöhter Festigkeit, Integrität und Haltbarkeit. Darüber hinaus verbessert es sowohl die thermische als auch die elektrische Leitfähigkeit, da die Bindungen zwischen den Partikeln robuster werden.

Herstellung komplexer Geometrien

Das Pressen von Pulver in eine Form ermöglicht die Herstellung komplizierter Formen, einschließlich innerer Hohlräume oder Merkmale, die nicht zerspanbar sind.

Diese Fähigkeit macht es zur idealen Wahl für Teile, die sonst mehrere Komponenten oder umfangreiche, kostspielige Zerspanungsvorgänge erfordern würden.

Hohe Wiederholgenauigkeit und Präzision

Die Verwendung von langlebigen, präzisionsgefertigten Formen für die Pressstufe stellt sicher, dass jedes produzierte Teil nahezu identisch ist.

Dieser Prozess liefert eine hohe Maßgenauigkeit und Wiederholbarkeit über massive Produktionsläufe hinweg, was für Komponenten, die in komplexen Baugruppen verwendet werden, von entscheidender Bedeutung ist.

Wirtschaftlichkeit im großen Maßstab

Obwohl die anfänglichen Werkzeugkosten erheblich sein können, ist der Prozess hochgradig automatisiert und erzeugt Teile in Endform, die wenig bis gar keine Nachbearbeitung erfordern.

Dies minimiert Materialabfall und Nachbearbeitung und macht es zu einer äußerst kostengünstigen Methode für die Großserienproduktion.

Die entscheidende Rolle des Pressens

Die „Press“-Stufe verleiht dem Teil seine anfängliche Form und Dichte, bevor das Sintern diese fixieren kann. Die spezifische Pressmethode hat einen erheblichen Einfluss auf das Endergebnis.

Kaltpressen: Die Grundlage

Bei der gebräuchlichsten Methode wird Pulver bei Raumtemperatur in einer Form verdichtet, um einen „Grünling“ zu bilden. Dieses Grünteil ist zerbrechlich, behält aber seine Form gut genug, um in den Sinterofen transportiert zu werden.

Warmpressen: Überlegene Dichte und Leistung

Das Warmpressen kombiniert die Verdichtungs- und Sinterungsschritte in einem einzigen Vorgang. Druck wird auf das Pulver ausgeübt, während es sich bei erhöhter Temperatur befindet.

Diese Methode erfordert deutlich weniger Druck als das Kaltpressen und reduziert die erforderliche Sinterzeit und -temperatur. Das Ergebnis ist eine Komponente mit nahezu theoretischer Dichte, einer feinen Kornstruktur und überlegenen mechanischen Eigenschaften.

Die Kompromisse verstehen

Kein Herstellungsprozess ist für jede Anwendung perfekt. Um Pressen und Sintern effektiv nutzen zu können, müssen Sie seine Grenzen verstehen.

Hohe anfängliche Werkzeugkosten

Die für das Pressen erforderlichen Hartmetall- oder Hartstahlformen sind in der Entwicklung und Herstellung teuer. Diese Vorabinvestition bedeutet, dass das Verfahren in der Regel für Kleinserien oder Prototypen nicht wirtschaftlich ist.

Material- und Größenbeschränkungen

Das Verfahren eignet sich am besten für Materialien, die in Pulverform erhältlich sind. Obwohl die Bandbreite der verfügbaren Metallpulver riesig ist, ist sie nicht unendlich. Darüber hinaus gibt es praktische Einschränkungen hinsichtlich der Größe und des Gewichts der Teile, die aufgrund der Presskraft und der Ofenkapazität hergestellt werden können.

Kontrollierte vs. unerwünschte Porosität

Obwohl das Sintern die Porosität reduziert, kann es bei Standard-Kaltpressverfahren schwierig sein, sie vollständig zu eliminieren. Für Anwendungen, die eine absolute hermetische Abdichtung erfordern, kann dies ein Nachteil sein.

Dieser gleiche Vorteil ist jedoch ein Hauptvorteil für die Herstellung von selbstschmierenden Lagern (bei denen Poren Öl aufnehmen) oder Filtern. Der Prozess ermöglicht es Ihnen, die Porosität für eine bestimmte Funktion zu kontrollieren.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diesen Rahmen, um festzustellen, ob Pressen und Sintern mit den Anforderungen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Teile liegt: Dieser Prozess bietet unübertroffene Wiederholgenauigkeit und Kosteneffizienz im großen Maßstab und ist damit der Zerspanung vorzuziehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit einzigartigen Materialeigenschaften liegt: Sintern ist ideal für die Herstellung von Komponenten mit konstruierter Porosität zur Selbstschmierung oder Filtration.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit und Dichte liegt: Das Warmpressen ist eine leistungsstarke Variante, die Teile mit mechanischen Eigenschaften herstellt, die denen aus Knetmaterialien ebenbürtig sind.

Das Verständnis der spezifischen Vorteile dieses Prozesses ermöglicht es Ihnen, intelligentere und effektivere Fertigungsentscheidungen zu treffen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Komplexe Geometrien | Erzeugt komplizierte, nicht zerspanbare Formen und innere Merkmale. |

| Hohe Wiederholgenauigkeit | Gewährleistet Maßgenauigkeit und Konsistenz über große Produktionsläufe hinweg. |

| Kosteneffizienz | Minimiert Materialabfall und Nachbearbeitung bei Großaufträgen. |

| Verbesserte Eigenschaften | Erhöht Festigkeit, Haltbarkeit und thermische/elektrische Leitfähigkeit. |

| Kontrollierte Porosität | Ermöglicht die Herstellung von selbstschmierenden Lagern oder Filtern. |

Sind Sie bereit, Pressen und Sintern für Ihre Komponentenanforderungen zu nutzen?

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien für fortschrittliche Fertigungsverfahren wie die Pulvermetallurgie. Unsere Expertise kann Ihnen helfen, eine überlegene Teilequalität, komplexe Geometrien und erhebliche Kosteneinsparungen bei der Großserienfertigung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fertigungsstrategie optimieren und Ihre anspruchsvollsten Konstruktionen zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Wie trägt eine hydraulische Heißpresse zur Herstellung von Allfestkörperbatteriezellen bei? Verbesserung des Ionentransports

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Wie stellt eine Labor-Hydraulik-Heißpresse die Qualität von PHBV/Naturfaser-Verbundwerkstoffen sicher? Expertenratgeber

- Welche technischen Bedingungen bietet eine beheizte hydraulische Presse für PEO-Batterien? Optimierung von Festkörperschnittstellen

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren