Der grundlegende Vorteil des HF-Sputterns ist seine einzigartige Fähigkeit, Dünnschichten aus nichtleitenden oder isolierenden Materialien abzuscheiden. Während das traditionelle DC-Sputtern auf leitfähige Targets beschränkt ist, überwindet die Verwendung einer Hochfrequenz-Stromquelle diese Einschränkung und ermöglicht die Abscheidung einer Vielzahl von Keramiken, Polymeren und anderen Dielektrika mit hoher Qualität und Kontrolle.

Der Kernwert des HF-Sputterns liegt in seinem alternierenden elektrischen Feld. Diese einfache Umstellung von Gleichstrom (DC) auf Wechselstrom (AC) verhindert die Ansammlung elektrischer Ladung auf isolierenden Targets, löst den kritischen Fehlerpunkt von DC-Systemen und eröffnet einen vielseitigeren, stabileren und effizienteren Abscheidungsprozess.

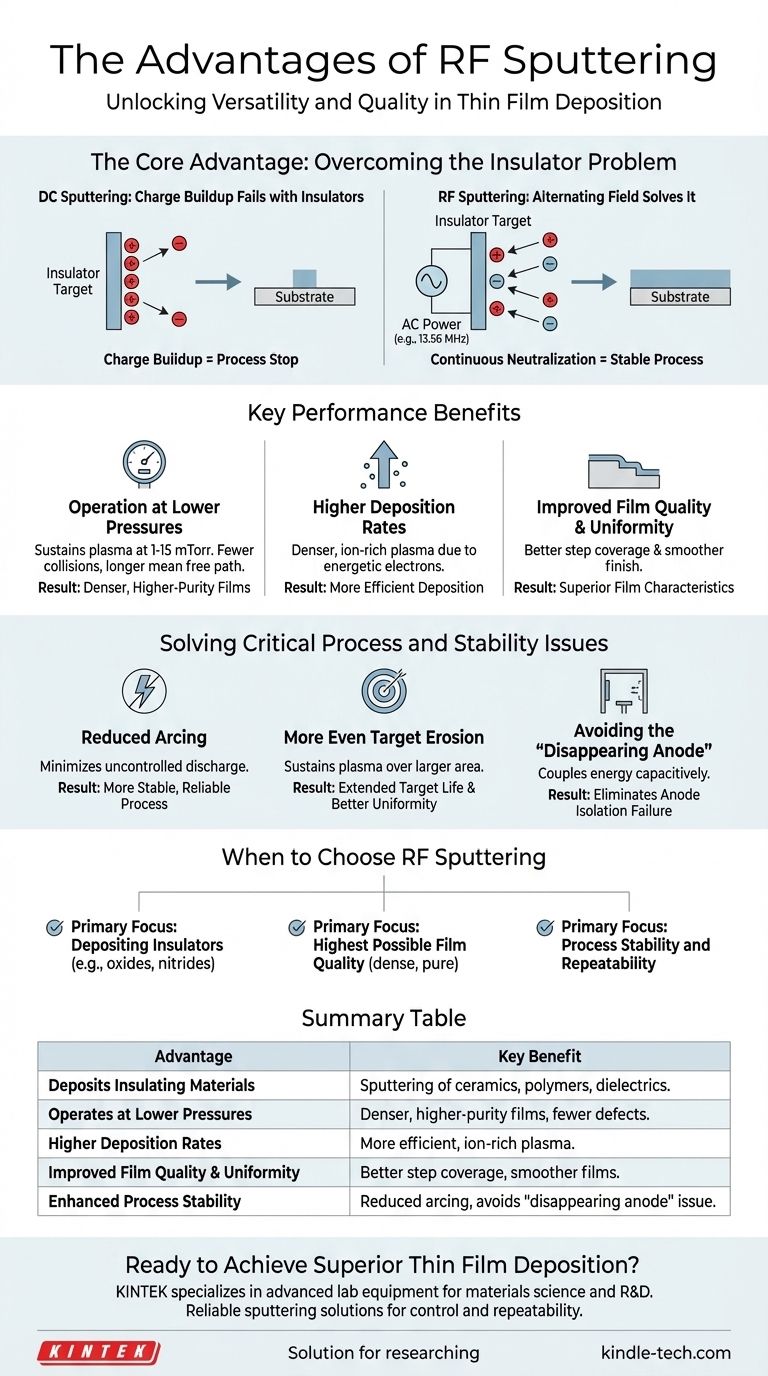

Der Kernvorteil: Das Isolatorproblem überwinden

Der bedeutendste Unterschied zwischen HF- und DC-Sputtern liegt in der Art und Weise, wie sie elektrische Ladungen handhaben. Dieser Unterschied ist der Hauptgrund, warum das HF-Sputtern entwickelt wurde und für die moderne Materialwissenschaft unerlässlich bleibt.

Wie DC-Sputtern bei Isolatoren versagt

Beim Standard-DC-Sputtern wird eine hohe negative DC-Spannung an das Targetmaterial angelegt. Diese zieht positiv geladene Gasionen (wie Argon+) aus dem Plasma an, die auf das Target treffen und Atome physisch ausstoßen oder „sputtern“.

Dieser Prozess funktioniert perfekt für leitfähige Metalltargets, die die von den Ionen gelieferte positive Ladung leicht ableiten können.

Wenn das Target jedoch ein Isolator ist (wie Quarz oder eine Keramik), kann die positive Ladung der auftreffenden Ionen nicht abfließen. Diese Ladungsansammlung neutralisiert schnell die negative Spannung am Target, stößt weitere positive Ionen ab und schaltet den Sputterprozess effektiv ab.

Wie HF-Sputtern das Problem löst

Beim HF-Sputtern wird die konstante DC-Spannung durch eine hochfrequente Wechselspannung ersetzt, typischerweise bei 13,56 MHz.

Während einer Hälfte des AC-Zyklus ist das Target negativ, zieht Ionen an und bewirkt das Sputtern, genau wie beim DC-Prozess.

Entscheidend ist, dass das Target während der anderen Hälfte des Zyklus positiv wird. Dies zieht eine Flut hochmobiler Elektronen aus dem Plasma an, die die während der Sputterphase aufgebaute positive Ladung neutralisieren. Diese kontinuierliche Neutralisierung verhindert die Ladungsansammlung und ermöglicht das unbegrenzte Sputtern von Isolatoren.

Wesentliche Leistungsmerkmale des HF-Sputterns

Über die Fähigkeit hinaus, Isolatoren zu verarbeiten, führt die Verwendung eines HF-Feldes zu einer effizienteren und kontrollierbareren Plasmaumgebung, was zu spürbaren Leistungssteigerungen führt.

Betrieb bei niedrigeren Drücken

HF-Energie ist sehr effektiv bei der Aufrechterhaltung eines Plasmas. Dies ermöglicht es HF-Sputtersystemen, bei deutlich niedrigeren Gasdrücken (typischerweise 1–15 mTorr) zu arbeiten als DC-Sputtersysteme (oft nahe 100 mTorr).

Der Betrieb bei niedrigerem Druck bedeutet, dass weniger Gasatome zwischen Target und Substrat vorhanden sind. Dies erhöht die mittlere freie Weglänge, wodurch gesputterte Atome in einer direkteren Linie zum Substrat gelangen können, mit weniger kollisionsbedingtem Energieverlust, was zu dichteren und reineren Filmen führt.

Höhere Abscheidungsraten

Die oszillierenden Elektronen im HF-Plasma sind energiereicher und folgen längeren Bahnen, was die Wahrscheinlichkeit erhöht, dass sie mit neutralen Gasatomen kollidieren und diese ionisieren.

Dies erzeugt ein dichteres, ionenreicheres Plasma im Vergleich zu einer einfachen DC-Entladung bei gleichem Druck. Eine höhere Dichte an auftreffenden Ionen führt direkt zu höheren Sputterraten und einem effizienteren Abscheidungsprozess.

Verbesserte Filmqualität und Gleichmäßigkeit

Die Kombination aus niedrigerem Betriebsdruck und einem stabilen, lichtbogenfreien Prozess trägt zu überlegenen Filmeigenschaften bei. Der direktere Weg der gesputterten Atome führt zu einer besseren Schichtabdeckung über komplexen Oberflächenstrukturen und einem glatteren, gleichmäßigeren Endfilm.

Lösung kritischer Prozess- und Stabilitätsprobleme

Das HF-Sputtern löst von Natur aus mehrere häufige Probleme, die DC-Sputtersysteme beeinträchtigen können, was zu einem robusteren und wiederholbareren Herstellungsprozess führt.

Reduzierte Lichtbogenbildung (Arcing)

Lichtbogenbildung (Arcing) ist eine plötzliche, unkontrollierte elektrische Entladung, die auftreten kann, wenn sich Ladung auf einer Oberfläche ansammelt. In DC-Systemen ist dies ein häufiges Problem, insbesondere bei jeglicher geringfügiger Kontamination oder Oxidation auf dem Target. Diese Lichtbögen können das Substrat beschädigen und Defekte im wachsenden Film verursachen.

Da das HF-Feld die Oberflächenladung in jedem Zyklus aktiv neutralisiert, wird das Potenzial für Lichtbogenbildung drastisch reduziert, was zu einem weitaus stabileren Prozess führt.

Gleichmäßigere Target-Erosion

Viele DC-Systeme verwenden Magnete, um das Plasma nahe der Targetoberfläche einzuschließen, was die Effizienz erhöht, aber das Sputtern auf ein schmales Band konzentriert. Dies erzeugt eine tiefe „Rennstreifen“-Rille, wodurch viel Targetmaterial außerhalb dieses Bereichs verschwendet wird.

Das HF-Sputtern kann ein Plasma über einen größeren Teil der Targetfläche aufrechterhalten. Fortschrittliche HF-Dioden-Sputtertechnologien verbessern dies weiter und ermöglichen eine sehr flache Target-Erosion, was die Lebensdauer des Targets verlängert und die Beschichtungsgleichmäßigkeit verbessert.

Vermeidung der „Verschwindenden Anode“

In DC-Systemen dienen die Kammerwände oft als Anode (der positive Pol). Im Laufe der Zeit kann isolierendes Material auf die Wände gesputtert werden und die Anode elektrisch vom Plasma isolieren. Dieser Effekt der „verschwindenden Anode“ kann das Plasma destabilisieren oder erlöschen lassen.

Das HF-Sputtern koppelt Energie kapazitiv in das Plasma ein, ohne sich auf einen direkten leitenden Weg zu einer festen Anode zu verlassen, wodurch dieser Fehlermodus vollständig vermieden wird.

Wann Sie sich für HF-Sputtern entscheiden sollten

Ihre Wahl der Abscheidungstechnologie sollte von Ihren Materialanforderungen und Leistungszielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isolatoren liegt: HF-Sputtern ist nicht nur ein Vorteil, sondern eine Notwendigkeit. Dazu gehören Materialien wie Oxide (SiO₂, Al₂O₃), Nitride und andere Keramiken.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmqualität liegt: Der Niederdruckbetrieb des HF-Sputterns bietet einen wesentlichen Vorteil für die Erzeugung dichter, reiner Filme mit ausgezeichneter Schichtabdeckung.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Die inhärente Beständigkeit des HF-Sputterns gegen Lichtbogenbildung und Prozessdrift macht es zu einer zuverlässigeren Wahl für anspruchsvolle Produktionsumgebungen.

Letztendlich ermöglicht Ihnen das HF-Sputtern die Arbeit mit einer weitaus breiteren Palette von Materialien und gleichzeitig einen stabileren und kontrollierteren Abscheidungsprozess.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Abscheidung von Isolatormaterialien | Ermöglicht das Sputtern von Keramiken, Polymeren und anderen Dielektrika. |

| Betrieb bei niedrigeren Drücken | Führt zu dichteren, reineren Filmen mit weniger Defekten. |

| Höhere Abscheidungsraten | Effizienterer Prozess aufgrund eines dichteren, ionenreicheren Plasmas. |

| Verbesserte Filmqualität & Gleichmäßigkeit | Bessere Schichtabdeckung und glattere, gleichmäßigere Filme. |

| Erhöhte Prozessstabilität | Drastisch reduzierte Lichtbogenbildung und Vermeidung des Problems der „verschwindenden Anode“. |

Bereit für eine überlegene Dünnschichtabscheidung?

Das HF-Sputtern ist unerlässlich für die Abscheidung hochwertiger Filme aus Isoliermaterialien wie Oxiden und Keramiken. Ob Ihr Fokus auf Materialvielfalt, Filmqualität oder Prozessstabilität liegt, die richtige Ausrüstung ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Materialwissenschafts- und F&E-Laboren. Wir bieten zuverlässige Sputterlösungen, die die Kontrolle und Wiederholbarkeit bieten, die für Ihre anspruchsvollsten Projekte erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Dünnschichtabscheidungsprozess verbessern kann. Lassen Sie uns die perfekte Lösung für die Anforderungen Ihres Labors finden.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Anti-Cracking-Pressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank einem Hochtemperatur-Kalzinierungsofen für die nachträgliche thermische Behandlung von Zinkoxid (ZnO)-Nanopulvern vorgezogen?

- Welche Temperatur muss überschritten werden, damit es als Hartlöten gilt? Das Verständnis der 450°C-Schwelle

- Wie ist die Zusammensetzung des Kunststoffpyrolyseprodukts? Eine Aufschlüsselung der Öl-, Gas- und Koks-Outputs

- Wie gewährleistet ein Labor-Inkubator-Schüttler die Konsistenz bei der AHP-Vorbehandlung? Erzielung einer gleichmäßigen Biomasse-Degradation

- Wie ist die empfohlene Temperatur für die Lagerung von Proteinen? Langfristige Stabilität und Aktivität gewährleisten

- Wie wird der Fangeffekt genutzt, um Metallaggregation zu verhindern? Optimierung der Synthese von Einzelatomkatalysatoren

- Wie hoch ist der Druck beim Sputtern? Beherrschen Sie die beiden kritischen Druckbereiche

- Wofür wird Pyrolyseöl verwendet? Erschließung erneuerbarer Energie aus Abfall