Der größte Vorteil des Selektiven Wärmesinterns (SHS) ist seine Fähigkeit, 3D-gedruckte Teile ohne die Notwendigkeit von Stützstrukturen herzustellen. Dieser grundlegende Unterschied zu anderen Druckmethoden eröffnet erhebliche Vorteile in Bezug auf Designfreiheit, Workflow-Effizienz und Teilefestigkeit.

Das Selektive Wärmesintern geht über das einfache Prototyping hinaus, indem es Stützstrukturen eliminiert. Dies ermöglicht es Ingenieuren, hochkomplexe, funktionale Teile mit weniger Designbeschränkungen und geringerer Nachbearbeitung zu erstellen, was es zu einem leistungsstarken Werkzeug sowohl für fortgeschrittenes Prototyping als auch für die Kleinserienproduktion macht.

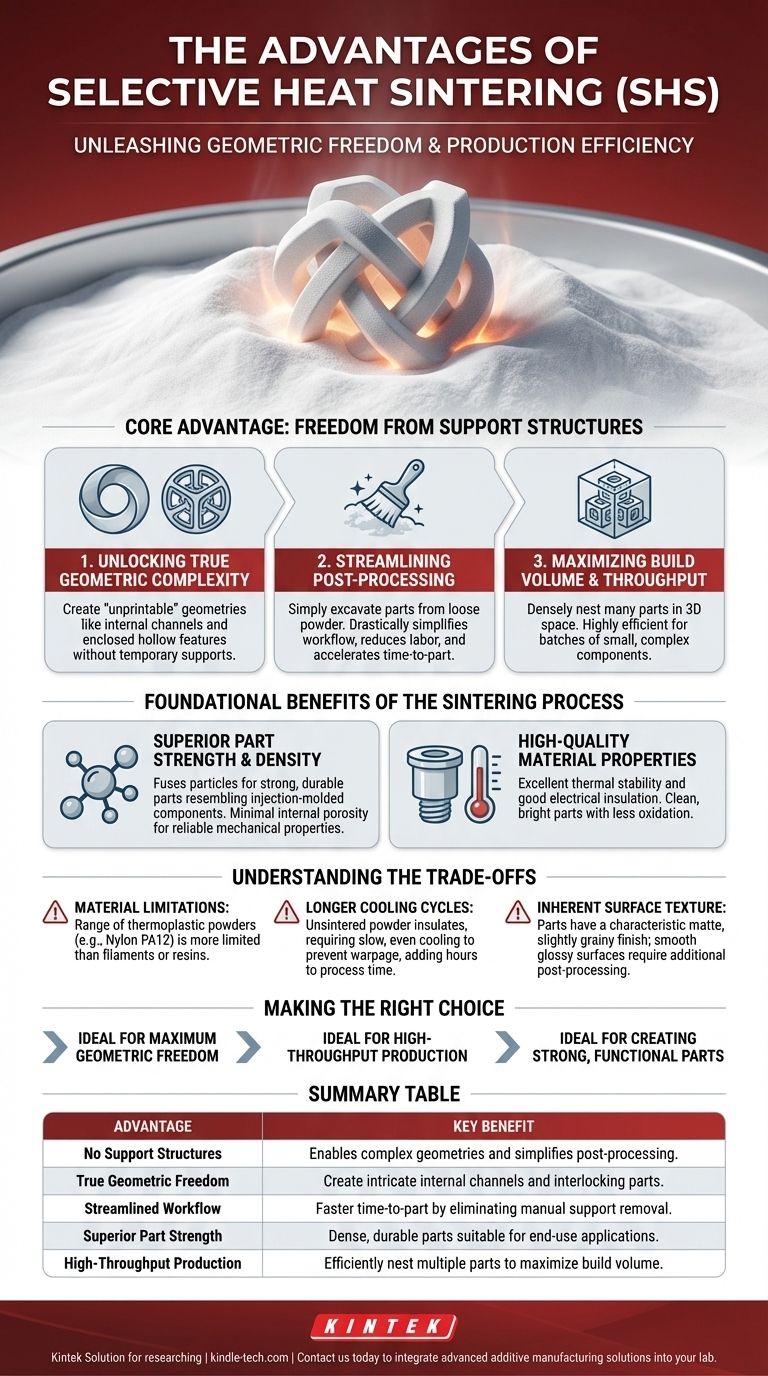

Der Kernvorteil: Freiheit von Stützstrukturen

Das entscheidende Merkmal von SHS ist, dass das ungeschmolzene Pulver in der Baukammer die gesamte notwendige Unterstützung für das Teil während des Druckvorgangs bietet. Diese scheinbar einfache Tatsache hat tiefgreifende Auswirkungen auf den gesamten Herstellungsprozess.

Erschließung wahrer geometrischer Komplexität

Die meisten 3D-Druckmethoden, wie FDM oder SLA, erfordern das Entwerfen und Drucken temporärer Stützen für Überhänge oder Brücken. SHS beseitigt diese Einschränkung vollständig.

Dies ermöglicht die Erstellung bisher "undruckbarer" Geometrien, wie z.B. komplizierte interne Kanäle, vollständig umschlossene Hohlräume und komplexe, ineinandergreifende Teile, die in einer einzigen Baugruppe gedruckt werden.

Optimierung des Nachbearbeitungs-Workflows

Das Entfernen von Stützstrukturen ist oft ein manueller, zeitaufwändiger und heikler Prozess, der das Teil beschädigen kann. Mit SHS wird die Nachbearbeitung drastisch vereinfacht.

Sobald der Bau abgeschlossen und abgekühlt ist, werden die Teile einfach aus dem losen Pulver ausgegraben. Dies reduziert die Arbeitskosten erheblich und beschleunigt die Zeit vom Druck bis zum verwendbaren Teil.

Maximierung des Bauvolumens und des Durchsatzes

Da kein Platz für Stützstrukturen verschwendet wird, können Teile im Bauvolumen in allen drei Dimensionen dicht "verschachtelt" oder zusammengepackt werden.

Diese Fähigkeit, viele verschiedene Teile gleichzeitig zu drucken, macht SHS äußerst effizient für die Herstellung von Chargen kleiner, komplexer Komponenten und maximiert die Produktivität jedes Druckauftrags.

Die grundlegenden Vorteile des Sinterprozesses

Über das Fehlen von Stützen hinaus liefert die zugrunde liegende Physik des Sinterns – das Verschmelzen thermoplastischer Pulverpartikel durch Hitze – robuste Teile, die für anspruchsvolle Anwendungen geeignet sind.

Überragende Teilefestigkeit und Dichte

Der Sinterprozess erzeugt starke Bindungen zwischen Materialpartikeln, was zu Teilen mit hoher Festigkeit und Haltbarkeit führt, die spritzgegossenen Komponenten sehr ähnlich sind.

Durch das Verschmelzen des Pulvers minimiert der Prozess die interne Porosität. Dies führt zu dichten, massiven Teilen mit zuverlässigen mechanischen Eigenschaften, die sie für funktionale Prototypen und Endanwendungen geeignet machen.

Hochwertige Materialeigenschaften

Das Sintern erzeugt Teile mit ausgezeichneter thermischer Stabilität und, je nach Material, guter elektrischer Isolierung. Dies macht es zu einem praktikablen Verfahren für Komponenten, die unter realen Bedingungen funktionieren müssen.

Der Prozess erzeugt auch saubere und helle Teile mit weniger Oxidation im Vergleich zu einigen anderen thermischen Fertigungstechniken.

Die Kompromisse verstehen

Keine Technologie ist perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Einschränkungen des Selektiven Wärmesinterns zu verstehen.

Materialbeschränkungen

Derzeit arbeitet die SHS-Technologie hauptsächlich mit einer spezifischen Palette thermoplastischer Pulver, am häufigsten Nylon (PA12). Obwohl diese Materialien vielseitig und robust sind, ist die Auswahl im Vergleich zu der riesigen Auswahl an Filamenten oder Harzen, die für andere Verfahren verfügbar sind, begrenzter.

Längere Abkühlzyklen

Das ungesinterte Pulver, das das Teil stützt, wirkt auch als ausgezeichneter Isolator. Folglich muss der gesamte Pulverblock langsam und gleichmäßig abkühlen, um ein Verziehen des Teils zu verhindern. Diese Abkühlzeit kann die gesamte Prozesszeit um mehrere Stunden verlängern.

Inhärente Oberflächentextur

Mit SHS hergestellte Teile haben eine charakteristische matte, leicht körnige Oberfläche, bedingt durch die Beschaffenheit der verschmolzenen Pulverpartikel. Obwohl dies für viele Anwendungen geeignet ist, erfordert das Erreichen einer perfekt glatten, glänzenden Oberfläche zusätzliche Nachbearbeitungsschritte wie Polieren oder Beschichten.

Die richtige Wahl für Ihr Ziel treffen

SHS ist ein leistungsstarkes Werkzeug, wenn es auf das richtige Problem angewendet wird. Verwenden Sie diese Richtlinien, um festzustellen, ob es Ihren Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf maximaler geometrischer Freiheit liegt: SHS ist die überlegene Wahl für die Erstellung von Teilen mit internen Kanälen, gefangenen Komponenten oder anderen komplexen Merkmalen, die mit stützungsbasierten Methoden unmöglich herzustellen sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion mit hohem Durchsatz liegt: Die Möglichkeit, Dutzende oder Hunderte kleiner Teile in einem einzigen Bau zu verschachteln, macht SHS außergewöhnlich effizient für Kleinserienfertigungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, funktionaler Teile liegt: SHS produziert langlebige Endverbraucherkomponenten mit zuverlässigen mechanischen Eigenschaften, die weit über die Fähigkeiten typischer spröder Prototypen hinausgehen.

Indem Sie seine einzigartige Fähigkeit verstehen, Festigkeit mit Komplexität zu verbinden, können Sie das Selektive Wärmesintern nutzen, um bedeutende technische Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Keine Stützstrukturen | Ermöglicht komplexe Geometrien und vereinfacht die Nachbearbeitung. |

| Wahre geometrische Freiheit | Erstellung komplizierter interner Kanäle und ineinandergreifender Teile. |

| Optimierter Workflow | Schnellere Zeit bis zum fertigen Teil durch Eliminierung der manuellen Stützstrukturentfernung. |

| Überragende Teilefestigkeit | Dichte, langlebige Teile, geeignet für Endanwendungen. |

| Produktion mit hohem Durchsatz | Effizientes Verschachteln mehrerer Teile zur Maximierung des Bauvolumens. |

Bereit, die Vorteile des stützfreien 3D-Drucks für die Prototypen- und Produktionsanforderungen Ihres Labors zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die additive Fertigung. Unsere Expertise kann Ihnen helfen, Technologien wie das Selektive Wärmesintern zu integrieren, um Ihre Designfreiheit zu verbessern und Innovationen zu beschleunigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors mit den richtigen Geräten und Materialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Dreidimensionales elektromagnetisches Siebinstrument

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Labor Hybrid Tissue Grinder

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Warum ist eine präzise Labor-Heißpresse für die Verarbeitung von Hochleistungs-Festelektrolytmembranen aus Verbundwerkstoffen notwendig?

- Warum wird eine Labor-Heißpresse für sauerstoffdepolarisierte Kathoden benötigt? Präzisionsformen und Leitfähigkeit sicherstellen.

- Wofür wird eine hydraulische Bodenpresse verwendet? Ein vielseitiges Werkzeug für Industrie- und Laboranwendungen

- Wie verbessert eine Labor-Heißpresse die mikroskopische Struktur von Polymer-Keramik-Verbundkathoden?

- Welche Rolle spielt eine Heißpresse bei der Behandlung der CAL-GPE-Grenzfläche? Optimierung der Leistung für flexible Lithiumbatterien