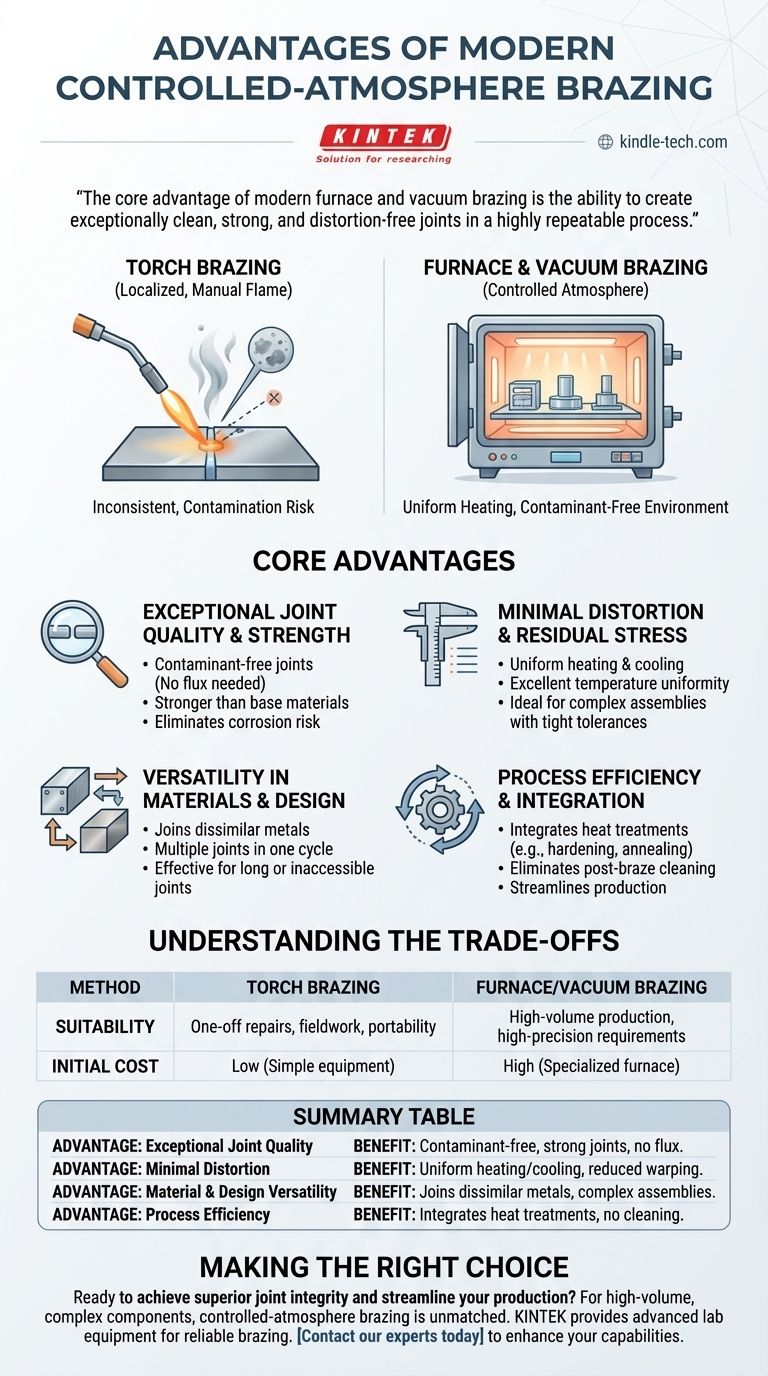

Obwohl sich Ihre Frage auf das Flammlöten bezieht, liegen die bedeutendsten Vorteile in der modernen Fertigung bei Verfahren mit kontrollierter Atmosphäre wie dem Ofen- und Vakuumlöten. Diese Prozesse bieten überlegene Kontrolle, Sauberkeit und Festigkeit, wodurch sie ideal für hochpräzise oder komplexe Baugruppen sind, bei denen manuelle Flammlötverfahren Inkonsistenzen und Verunreinigungen verursachen würden.

Der Hauptvorteil des modernen Ofen- und Vakuumlötens ist die Fähigkeit, außergewöhnlich saubere, starke und verzugsfreie Verbindungen in einem hochgradig wiederholbaren Prozess herzustellen. Dies wird durch die präzise Steuerung des Erhitzens und Abkühlens der gesamten Baugruppe in einer Schutzatmosphäre erreicht, wodurch die Notwendigkeit korrosiver Flussmittel entfällt.

Ofen- und Vakuumlöten verstehen

Das Flammlöten beinhaltet eine lokalisierte, manuell aufgebrachte Flamme. Im Gegensatz dazu erhitzen Ofen- und Vakuumlöten die gesamte Bauteilbaugruppe in einer versiegelten Kammer. Dieser grundlegende Unterschied ist die Quelle ihrer Hauptvorteile.

Außergewöhnliche Verbindungsqualität und -festigkeit

Die kontrollierte Umgebung ist der Schlüssel zur Qualität. Durch die Entfernung von Sauerstoff und anderen Verunreinigungen erzeugen diese Methoden überlegene Verbindungen.

Dies führt zu einer kontaminationsfreien Verbindung, da Verunreinigungen wie Oxide an der Bildung gehindert oder durch das Vakuum entfernt werden. Dieser Prozess eliminiert das Risiko von Flussmitteleinschlüssen oder Korrosion, die die Verbindung im Laufe der Zeit beeinträchtigen können.

Die fertige Verbindung ist oft stärker als die Grundmaterialien selbst. Das Füllmaterial bildet einen dünnen, gleichmäßigen Film, der eine hohe Integrität und Festigkeit bietet, ohne die Grundmetalle zu schmelzen oder zu beschädigen.

Minimale Verformung und Eigenspannung

Gleichmäßiges Erhitzen und Abkühlen sind entscheidend für die Einhaltung der Maßhaltigkeit von Bauteilen.

Ofen- und Vakuumlöten bieten eine ausgezeichnete Temperaturgleichmäßigkeit über das gesamte Bauteil. Dieser langsame, gleichmäßige Heiz- und Kühlzyklus reduziert drastisch die inneren Spannungen, die Verzug und Verformung verursachen.

Diese Präzision macht das Verfahren ideal für komplexe und empfindliche Baugruppen, bei denen die Einhaltung enger Toleranzen unerlässlich ist.

Vielseitigkeit in Materialien und Design

Diese Methoden sind nicht auf das Verbinden einfacher, identischer Metalle beschränkt.

Sie eignen sich hervorragend zum Verbinden ungleicher Metalle und Teile mit unterschiedlichen Dicken, was mit anderen Methoden sehr schwierig sein kann.

Der Prozess ermöglicht die Herstellung von mehreren Verbindungen gleichzeitig. Eine gesamte komplexe Baugruppe mit Dutzenden von Verbindungspunkten kann in einem einzigen Zyklus gelötet werden, was Konsistenz gewährleistet.

Es ist auch hochwirksam für lange oder unzugängliche Verbindungen, da das Füllmaterial durch Kapillarwirkung gleichmäßig in die Spalten gezogen wird.

Prozesseffizienz und Integration

Neben dem reinen Verbinden von Teilen kann das Ofenlöten mit anderen wesentlichen Fertigungsschritten kombiniert werden.

Der Prozess kann Wärmebehandlungen wie Härten, Glühen oder Aushärten in einen einzigen Ofenzyklus integrieren. Dies spart erhebliche Zeit und Kosten, indem separate Fertigungsschritte entfallen.

Da der Prozess so sauber ist, entfällt die Notwendigkeit einer Reinigung nach dem Löten, um Flussmittel zu entfernen, was die Produktion rationalisiert.

Die Kompromisse verstehen

Obwohl diese Methoden leistungsstark sind, sind sie nicht universell anwendbar. Ihre Hauptbeschränkungen sind Kosten und Umfang.

Die erforderliche Ausrüstung – ein spezieller Vakuum- oder Atmosphäreofen – stellt im Vergleich zu einem einfachen Lötkolben eine erhebliche Kapitalinvestition dar.

Dies macht Ofen- und Vakuumlöten am besten geeignet für Großserienproduktionen oder Anwendungen, bei denen die absolut höchste Verbindungsfestigkeit erforderlich ist, wie in der Luft- und Raumfahrt- oder Medizintechnik. Für einmalige Reparaturen oder Feldarbeiten sind sie weniger praktisch.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Lötmethode hängt ausschließlich von den spezifischen Anforderungen Ihres Projekts an Präzision, Umfang und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung komplexer, hochpräziser Teile liegt: Ofen- oder Vakuumlöten ist die überlegene Wahl aufgrund seiner Wiederholbarkeit, Festigkeit und integrierten Wärmebehandlungsfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf Portabilität, niedrigen Anschaffungskosten oder einfachen einmaligen Reparaturen liegt: Eine manuelle Methode wie das Flammlöten ist praktischer und kostengünstiger, obwohl sie mehr Geschick des Bedieners erfordert und weniger Prozesskontrolle bietet.

Letztendlich ermöglicht das Verständnis der deutlichen Vorteile des Lötens unter kontrollierter Atmosphäre, den Prozess zu wählen, der die erforderliche Qualität und Effizienz für Ihre Anwendung liefert.

Zusammenfassungstabelle:

| Vorteil | Nutzen |

|---|---|

| Außergewöhnliche Verbindungsqualität | Kontaminationsfreie, starke Verbindungen ohne Flussmittel- oder Korrosionsrisiko. |

| Minimale Verformung | Gleichmäßiges Erhitzen/Abkühlen reduziert Verzug für enge Toleranzen. |

| Material- & Design-Vielseitigkeit | Verbindet ungleiche Metalle und komplexe Baugruppen in einem Zyklus. |

| Prozesseffizienz | Integriert Wärmebehandlungen und eliminiert die Reinigung nach dem Löten. |

Bereit, überlegene Verbindungsfestigkeit zu erzielen und Ihren Produktionsprozess zu optimieren?

Für die Großserienfertigung komplexer oder hochpräziser Komponenten ist die kontrollierte Umgebung des Ofen- oder Vakuumlötens unübertroffen. Es gewährleistet konsistente, saubere und starke Ergebnisse Charge für Charge.

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für zuverlässige Lötprozesse benötigt werden. Unser Fachwissen hilft Laboren und Herstellern, ihre Fügeprozesse für maximale Effizienz und Qualität zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Lötmöglichkeiten verbessern und Ihre spezifischen Anwendungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Arten von Lichtbogenöfen gibt es? Wechselstrom vs. Gleichstrom & direkte vs. indirekte Beheizung erklärt

- Warum wird für das Ausglühen ferritischer Legierungen bei 1100 °C ein Hochvakuumofen benötigt? Gewährleistung von Reinheit und Datenintegrität

- Was sind die Anwendungsbereiche des Aluminiumgusses? Entdecken Sie die Vielseitigkeit in verschiedenen Branchen

- Was sind die Anwendungen von Elektroöfen? Präzise Hitze für Metall-, Batterie- und Laborprozesse freisetzen

- Wie beeinflusst eine Ausrüstung zur Wärmebehandlung die funktionellen Eigenschaften von Ti-22Nb-Legierungen? Optimieren Sie jetzt die Superelastizität

- Ist es möglich, Gusseisen zu löten? Ja, und es ist oft die sicherste Reparaturmethode

- Welche Rolle spielt ein Vakuum-Diffusionsschweißofen bei der Herstellung von mehrlagigen Titanlegierungsverbundwerkstoffen?

- Was sind die Vorteile der Verwendung einer geeigneten Heizzone in einem Ofen? Steigern Sie Effizienz & Produktqualität