Der Hauptvorteil der Doppelschnecken-Granulierung (TSG) ist ihre einzigartige Fähigkeit, als kontinuierlicher Herstellungsprozess zu arbeiten und eine unvergleichliche Kontrolle über die Granulateigenschaften zu bieten. Im Gegensatz zu herkömmlichen Chargenverfahren integriert TSG mehrere Schritte in eine einzige, kompakte Einheit, was zu einem effizienteren, konsistenteren und skalierbareren Betrieb von der frühen Entwicklung bis zur vollständigen Produktion führt.

Die Doppelschnecken-Granulierung ist nicht nur eine alternative Granulierungstechnik; sie ist eine grundlegende Technologie für die Abkehr der pharmazeutischen Industrie von ineffizienten Chargenprozessen hin zu einer modernen, hochkontrollierten kontinuierlichen Fertigung.

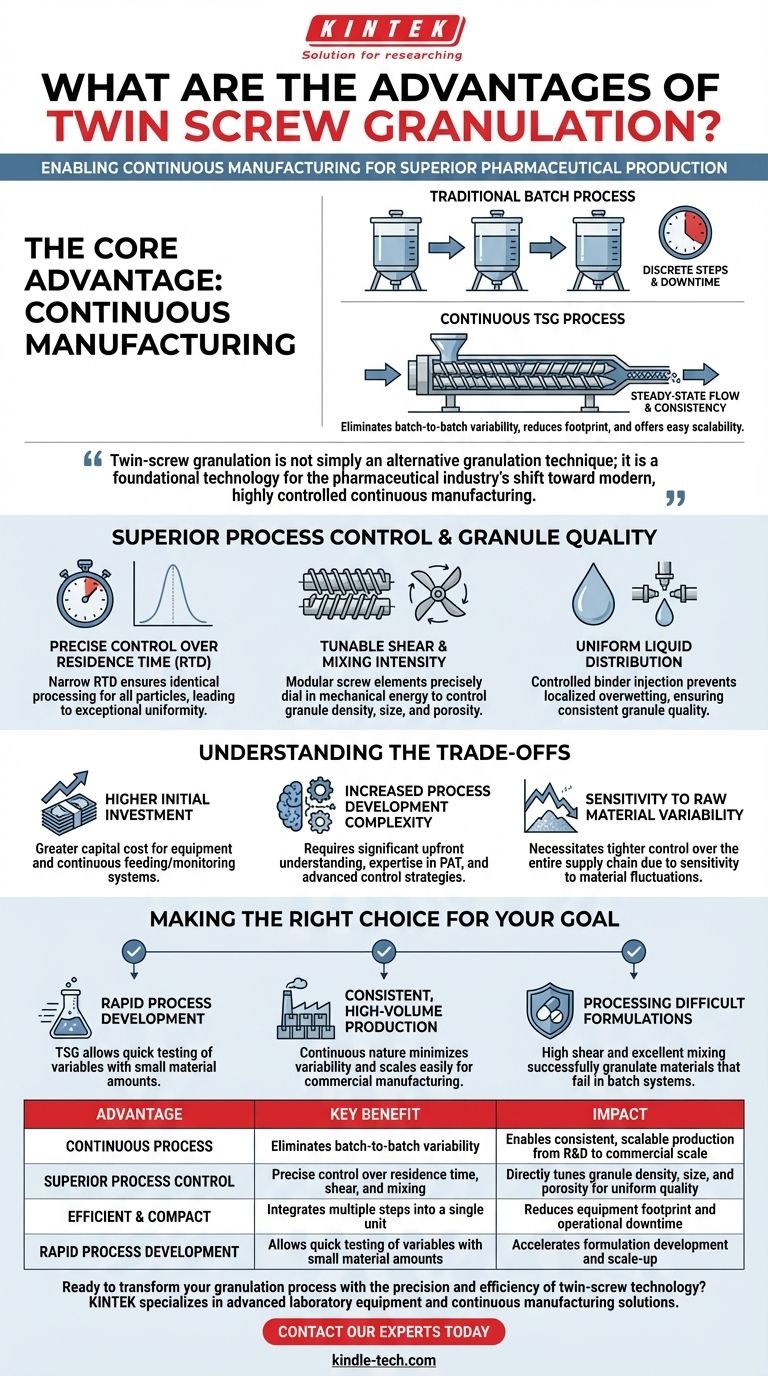

Der Kernvorteil: Ermöglichung der kontinuierlichen Fertigung

Die Doppelschnecken-Granulierung unterscheidet sich grundlegend von älteren Chargentechnologien wie der Hochscher- oder Fließbettgranulierung. Ihr Design ist speziell für einen kontinuierlichen Materialfluss ausgelegt.

Von der Charge zur Kontinuität

Bei der traditionellen Chargenfertigung werden große Materialmengen in diskreten Schritten verarbeitet, wobei die gesamte Charge von einer Anlage zur nächsten transportiert wird. Dies führt zu erheblichen Ausfallzeiten und führt zu Schwankungen zwischen den Chargen.

Die kontinuierliche Fertigung, die durch TSG ermöglicht wird, verarbeitet einen konstanten Materialstrom. Rohpulver und flüssige Bindemittel werden kontinuierlich in ein Ende des Granulators eingespeist, und fertige Granulate verlassen das andere Ende in einem stationären Zustand.

Warum Kontinuierlich Überlegen Ist

Dieser Wechsel eliminiert die Variabilität von Charge zu Charge, eine große Herausforderung bei der pharmazeutischen Qualitätskontrolle. Er ermöglicht auch eine viel kleinere Stellfläche der Anlagen und die Fähigkeit, jede benötigte Materialmenge – von wenigen Kilogramm bis zu vielen Tonnen – einfach durch längere Laufzeit des Prozesses zu produzieren.

Überlegene Prozesskontrolle und Granulatqualität

Das Design des Doppelschnecken-Granulators bietet ein Maß an Prozesskontrolle, das in Chargensystemen nicht erreichbar ist. Die beiden gegenläufig rotierenden Schnecken im Zylinder schaffen eine hochkontrollierte Umgebung.

Präzise Kontrolle über die Verweilzeit

Die Schneckenkonfiguration und die Rotationsgeschwindigkeit bestimmen präzise die Verweilzeitverteilung (RTD) – die Zeit, die das Material im Granulator verbringt. Eine enge RTD bedeutet, dass alle Partikel nahezu identisch verarbeitet werden, was zu einer außergewöhnlichen Produktgleichmäßigkeit führt.

Abstimmbare Scher- und Mischintensität

Die Schnecken sind modular aufgebaut und können mit verschiedenen Arten von „Elementen“ (z. B. Förder-, Knet-, Misch-Elemente) zusammengesetzt werden. Durch den Austausch dieser Elemente können Formulierungstechniker die Menge an mechanischer Energie (Scherung) und Mischintensität, die auf das Pulver einwirkt, präzise einstellen und so direkt die Granulatdichte, -größe und -porosität steuern.

Gleichmäßige Flüssigkeitsverteilung

Das flüssige Bindemittel wird über eine oder mehrere Einspritzdüsen entlang des Zylinders zugeführt. Dies ermöglicht eine extrem gleichmäßige Verteilung und verhindert die lokale Überbenetzung, die Chargenprozesse häufig beeinträchtigt, was zu einer konsistenteren Granulatqualität führt.

Die Abwägungen Verstehen

Obwohl TSG leistungsstark ist, ist es keine universelle Lösung. Die Einführung dieser Technologie erfordert ein klares Verständnis ihrer Anforderungen und Einschränkungen.

Höhere Anfangsinvestition

Die anfänglichen Kapitalkosten für einen Doppelschnecken-Granulator und die dazugehörigen kontinuierlichen Dosier- und Überwachungssysteme sind in der Regel höher als für herkömmliche Chargenanlagen.

Erhöhte Komplexität der Prozessentwicklung

Die Entwicklung eines robusten kontinuierlichen Prozesses erfordert erhebliche Vorabinvestitionen in das Prozessverständnis. Es erfordert Fachwissen in der Prozessanalytischen Technologie (PAT), um den Prozess in Echtzeit zu überwachen und fortschrittliche Kontrollstrategien zu etablieren.

Empfindlichkeit gegenüber Rohstoffschwankungen

Kontinuierliche Prozesse, einschließlich TSG, können empfindlicher auf Schwankungen der physikalischen Eigenschaften der eingehenden Rohstoffe (wie Partikelgröße oder Dichte) reagieren. Dies erfordert eine strengere Kontrolle der gesamten Lieferkette.

Die Richtige Wahl für Ihr Ziel Treffen

Die Einführung der Doppelschnecken-Granulierung hängt vollständig von Ihrem strategischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Prozessentwicklung liegt: TSG ist ideal, da es Ihnen ermöglicht, schnell zahlreiche Formulierungs- und Prozessvariablen anhand sehr kleiner Materialmengen zu testen.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, großvolumigen Produktion liegt: Der kontinuierliche Charakter von TSG minimiert Schwankungen und lässt sich leicht skalieren, was es zur überlegenen Wahl für die kommerzielle Fertigung macht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einer schwierigen oder empfindlichen Formulierung liegt: Die hohe Scherung und die hervorragende Mischkontrolle von TSG können Materialien erfolgreich granulieren, die in Systemen mit geringerer Energie fehlschlagen.

Letztendlich stellt die Doppelschnecken-Granulierung einen bewussteren, datengesteuerten und kontrollierbareren Ansatz zur Herstellung hochwertiger pharmazeutischer Produkte dar.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Auswirkung |

|---|---|---|

| Kontinuierlicher Prozess | Eliminiert Chargen-zu-Charge-Variabilität | Ermöglicht konsistente, skalierbare Produktion von F&E bis zur kommerziellen Ebene |

| Überlegene Prozesskontrolle | Präzise Kontrolle über Verweilzeit, Scherung und Mischung | Stimmt direkt auf Granulatdichte, -größe und -porosität für gleichbleibende Qualität ab |

| Effizient & Kompakt | Integriert mehrere Schritte in eine einzige Einheit | Reduziert den Platzbedarf der Anlagen und die Betriebsstillstandszeiten |

| Schnelle Prozessentwicklung | Ermöglicht schnelles Testen von Variablen mit kleinen Materialmengen | Beschleunigt die Formulierungsentwicklung und die Maßstabsvergrößerung |

Sind Sie bereit, Ihren Granulierungsprozess mit der Präzision und Effizienz der Doppelschneckentechnologie zu transformieren? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Anforderungen zu erfüllen. Ob Sie eine neue Formulierung entwickeln oder die Produktion skalieren, unsere Expertise in Lösungen für die kontinuierliche Fertigung kann Ihnen helfen, überlegene Kontrolle, Konsistenz und Skalierbarkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Doppelschnecken-Granulierung Ihrem Labor oder Ihrer Produktionsstätte zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

Andere fragen auch

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten