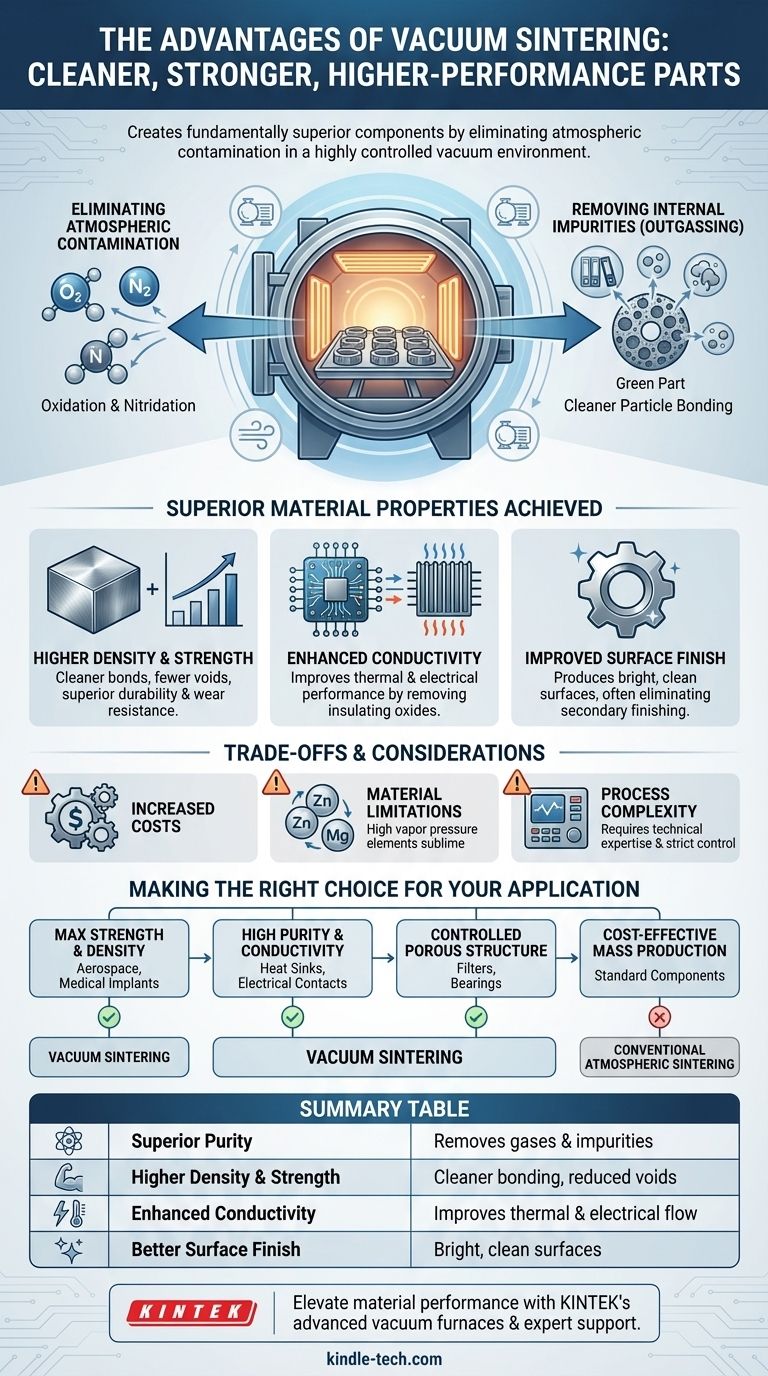

Kurz gesagt, Vakuumsintern erzeugt grundsätzlich sauberere, stärkere und leistungsfähigere Teile. Durch die Durchführung des Erhitzungsprozesses in einem Vakuum werden atmosphärische Gase, die Verunreinigungen verursachen, wie Sauerstoff und Stickstoff, eliminiert. Dies verhindert die Bildung unerwünschter Oxide und Nitride, wodurch sich Materialpartikel effektiver verbinden können und ein Endbauteil mit überragender Dichte, Reinheit und mechanischen Eigenschaften entsteht.

Während das Standardsintern pulverförmige Materialien stärkt, hebt das Vakuumsintern den Prozess durch die Schaffung einer hochkontrollierten Umgebung hervor. Dies verhindert unerwünschte chemische Reaktionen, was zu einer überragenden Reinheit und Materialeigenschaften führt, die in einer konventionellen Atmosphäre oft nicht zu erreichen sind.

Der grundlegende Vorteil: Eine kontrollierte Umgebung

Der Hauptvorteil des Vakuumsinterns ist kein Einzelergebnis, sondern die makellose Umgebung, die es schafft. Fast alle anderen Vorteile ergeben sich aus diesem grundlegenden Prinzip.

Eliminierung atmosphärischer Verunreinigungen

Die wichtigste Rolle des Vakuums ist die Entfernung reaktiver Gase wie Sauerstoff, Stickstoff und Wasserdampf aus dem Ofen. Dies verhindert direkt schädliche chemische Reaktionen wie Oxidation und Nitridbildung, die spröde, isolierende Schichten auf der Oberfläche der Materialpartikel bilden können.

Ohne diese Oxidschichten haben die Partikel sauberere Oberflächen, wodurch sie sich während des Erhitzens direkter und vollständiger verbinden können.

Entfernung interner Verunreinigungen (Ausgasen)

Das anfängliche „Grünteil“, das durch das Verdichten von Pulver entsteht, enthält mehr als nur das Grundmaterial. Es enthält auch Bindemittel, Schmiermittel, die während des Pressens verwendet werden, und eingeschlossene Luft in den Poren.

Eine Vakuumumgebung zieht diese flüchtigen Substanzen aktiv aus dem Bauteil, bevor die endgültige Sintertemperatur erreicht wird. Dieser Prozess, bekannt als Ausgasen, führt zu einem deutlich reineren Endmaterial.

Wie Kontrolle zu überlegenen Materialeigenschaften führt

Die saubere, kontrollierte Umgebung des Vakuumsinterns hat einen direkten und messbaren Einfluss auf die Leistung des fertigen Bauteils.

Erreichen höherer Dichte und Festigkeit

Durch die Entfernung eingeschlossener Gase aus den Poren und die Verhinderung von Oxidfilmen, die die Bindung stören, ermöglicht das Vakuumsintern einen effektiveren Porenschluss. Dies führt zu Teilen mit höherer Dichte und deutlich reduzierten inneren Hohlräumen.

Weniger Hohlräume und sauberere Bindungen zwischen den Materialkörnern führen zu überragender mechanischer Festigkeit, Haltbarkeit und Verschleißfestigkeit, wodurch die Wahrscheinlichkeit eines Bauteilversagens in anspruchsvollen Anwendungen verringert wird.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Verunreinigungen und Oxidschichten wirken als Isolatoren und behindern den Fluss von Elektronen und Wärme. Durch die Herstellung eines reineren, dichteren Materials schafft das Vakuumsintern einen klareren Weg für diesen Energietransfer.

Dies macht es zur bevorzugten Methode für Bauteile, bei denen eine hohe thermische oder elektrische Leitfähigkeit eine kritische Designanforderung ist.

Verbesserung der Oberflächengüte

Da Oxidation verhindert wird, kommen Teile aus einem Vakuumofen mit einer sauberen, glänzenden Oberfläche. Dies kann oft die Notwendigkeit nachfolgender Veredelungsprozesse reduzieren oder vollständig eliminieren, was Zeit und Kosten spart.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist das Vakuumsintern nicht die Standardwahl für jede Anwendung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Erhöhte Ausrüstungs- und Betriebskosten

Vakuumöfen sind von Natur aus komplexer und teurer als ihre atmosphärischen Gegenstücke. Der Prozess erfordert auch zusätzliche Zeit zum Abpumpen der Kammer auf das erforderliche Vakuumniveau, was zu längeren Gesamtzykluszeiten führen kann.

Materialbeschränkungen

Nicht alle Materialien sind für das Vakuumsintern geeignet. Elemente mit einem hohen Dampfdruck (wie Zink, Mangan oder Magnesium) können bei hohen Temperaturen in einem Vakuum effektiv „abkochen“ oder sublimieren, wodurch sich die endgültige Zusammensetzung des Materials ändert.

Prozesskomplexität

Der Betrieb eines Vakuumofens erfordert mehr technisches Fachwissen und eine strengere Prozesskontrolle. Die Aufrechterhaltung der Vakuumintegrität, die Überwachung des Ausgasens und die Verwaltung präziser Temperaturprofile erfordern ein höheres Maß an betrieblicher Kompetenz.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Vakuumsinterns hängt vollständig von der erforderlichen Leistung und den Kostenbeschränkungen Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit, Ermüdungsbeständigkeit und Dichte liegt: Vakuumsintern ist überlegen für die Herstellung missionskritischer Teile, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Implantaten, da es Hohlräume eliminiert und saubere Korngrenzen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und elektrischer/thermischer Leistung liegt: Die saubere Umgebung eines Vakuums ist für Anwendungen wie Hochleistungskühlkörper oder elektrische Kontakte, bei denen isolierende Oxide nicht toleriert werden können, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer kontrollierten porösen Struktur liegt: Vakuumsintern bietet die Präzision, Partikeloberflächen für eine starke Bindung zu reinigen und gleichzeitig ein konstruiertes Porennetzwerk sorgfältig zu erhalten, ideal für Filter oder selbstschmierende Lager.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion mit guten Eigenschaften liegt: Konventionelles atmosphärisches Sintern kann ausreichend und wirtschaftlicher für Komponenten sein, bei denen die absolut höchste Leistung nicht der Haupttreiber ist.

Letztendlich verwandelt die Nutzung eines Vakuums das Sintern von einem einfachen Verstärkungsprozess in ein Präzisionswerkzeug für fortschrittliche Materialien.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überragende Reinheit | Entfernt atmosphärische Gase und interne Verunreinigungen (Ausgasen). |

| Höhere Dichte & Festigkeit | Ermöglicht eine sauberere Partikelbindung, reduziert Hohlräume und erhöht die Haltbarkeit. |

| Verbesserte Leitfähigkeit | Verbessert die thermische und elektrische Leistung durch Eliminierung isolierender Oxide. |

| Bessere Oberflächengüte | Erzeugt helle, saubere Oberflächen, wodurch oft eine Nachbearbeitung entfällt. |

Bereit, Ihre Materialleistung mit Präzisions-Vakuumsintern zu steigern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet die zuverlässigen Vakuumöfen und fachkundige Unterstützung, die erforderlich sind, um überragende Reinheit, Festigkeit und Leitfähigkeit für Ihre anspruchsvollsten Anwendungen in der Luft- und Raumfahrt, Medizin und Elektronik zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinteranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Rolle spielt das Vakuum bei der Beschichtung? Ermöglicht hochreine, kontrollierte Dünnschichtprozesse

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von ATL-POSS? Erzielen Sie überlegene Lösungsmittelentfernung und Materialstabilität

- Was sind die Schritte beim Vakuumlöten? Erzielen Sie überlegene, saubere metallurgische Verbindungen

- Was ist der Schmelzpunkt eines Lichtbogenofens? Das Verständnis seiner extremen Hitze zum Schmelzen von Metallen

- Welche Rolle spielt eine zweistufige Drehschieber-Vakuumpumpe in einem Hochfrequenz (HF)-Plasma-Carbonitriersystem?

- Wie dick ist die Vakuumabscheidung? Erreichen Sie atomare Präzision für Ihre Beschichtungen

- Wie hoch sind die Kosten für das Pyrolyseverfahren? Ein Leitfaden für Investitionen von 50.000 $ bis über 30 Mio. $

- Was ist der Unterschied zwischen Hartlöten und Hartlöten mit Schweißzusatz (Braze Welding)? Beherrschung von Verbindungsfestigkeit & Anwendung