Kurz gesagt, Stahl wird gehärtet, um seine Härte und Verschleißfestigkeit für anspruchsvolle Anwendungen drastisch zu erhöhen. Gängige Anwendungen sind Schneidwerkzeuge, Zahnräder, Lager, Achsen und Strukturbauteile, bei denen das Material erheblichen Belastungen, Abrieb oder Verformungen standhalten muss, ohne zu versagen. Die spezifische Anwendung bestimmt, welche Härtungsmethode am besten geeignet ist.

Die Entscheidung, Stahl zu härten, geht nicht nur darum, ihn "stärker" zu machen. Es ist eine strategische technische Wahl, um ein Material mit einem präzisen Gleichgewicht der Eigenschaften zu schaffen – typischerweise eine harte, verschleißfeste Oberfläche und ein zäher, stoßdämpfender Kern – zugeschnitten auf eine spezifische Betriebsumgebung.

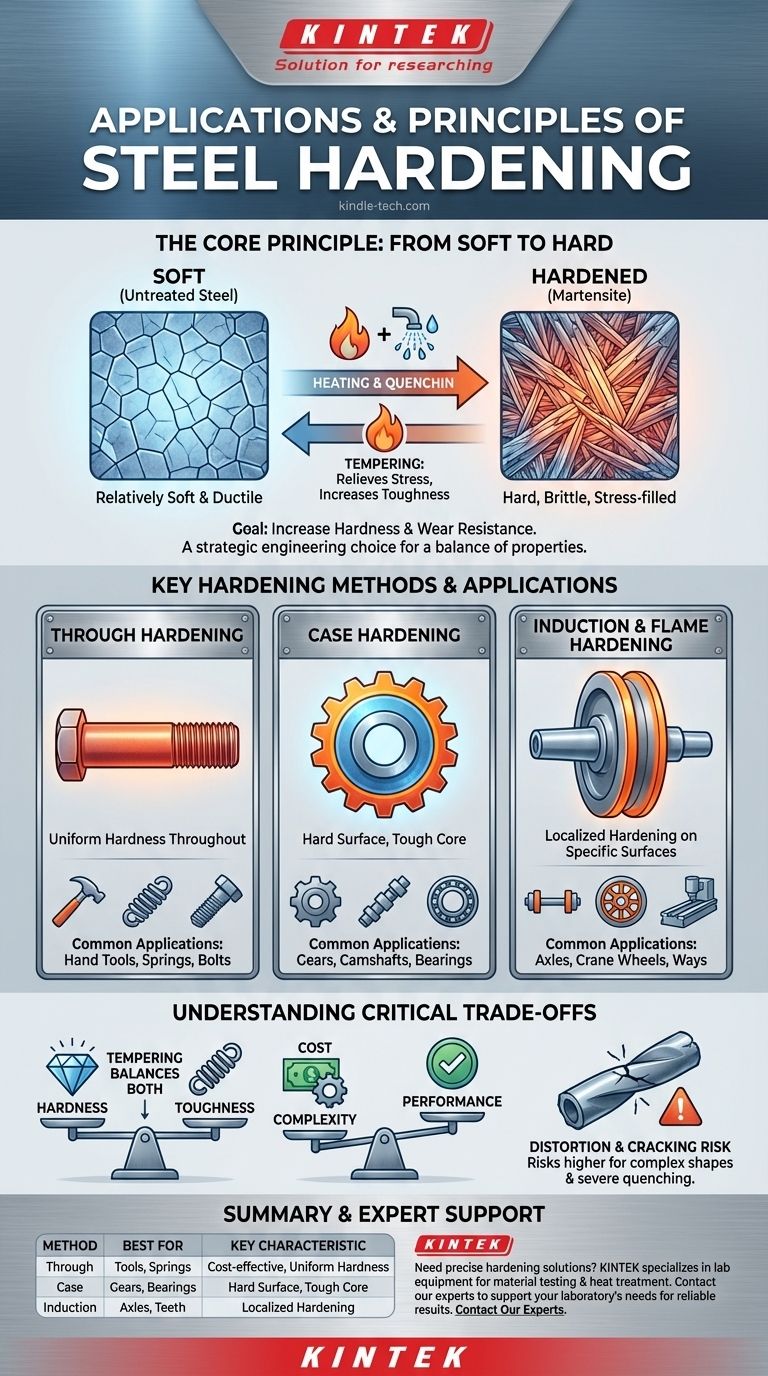

Das Kernprinzip: Warum wir Stahl härten

Das Verständnis der Anwendungen von gehärtetem Stahl beginnt mit dem Verständnis der grundlegenden Veränderung, die er durchläuft. Härten ist ein metallurgischer Prozess, der die mikroskopische Kristallstruktur des Stahls verändert.

Von weich zu hart: Die mikroskopische Transformation

Im Kern beinhaltet das Härten das Erhitzen von Stahl auf eine kritische Temperatur, was seine innere Kristallstruktur verändert. Darauf folgt ein schneller Abkühlungsprozess, das Abschrecken.

Dieses schnelle Abkühlen fängt den Stahl in einer sehr harten, spröden und spannungsgeladenen Kristallstruktur ein, die als Martensit bekannt ist. Ein anschließender, bei niedrigerer Temperatur durchgeführter Erwärmungsprozess, das Anlassen, wird fast immer durchgeführt, um einen Teil dieser Spannung abzubauen und die Sprödigkeit zu reduzieren, allerdings auf Kosten eines Teils der Härte.

Die Hauptvorteile: Härte und Verschleißfestigkeit

Das Hauptziel des Härtens ist es, den Widerstand des Stahls gegen plastische Verformung und Abrieb zu erhöhen. Eine gehärtete Stahloberfläche kann direktem Kontakt, Reibung und Erosion weitaus besser standhalten als ihr unbehandeltes Gegenstück.

Dies macht es unerlässlich für jedes Bauteil, das unter Last schneidet, schleift, rollt oder mit einem anderen Teil ineinandergreift.

Wichtige Härtungsmethoden und ihre Anwendungen

Unterschiedliche Anwendungen erfordern unterschiedliche Eigenschaften, was zu mehreren verschiedenen Härtungsmethoden führt. Die Wahl hängt von der Stahlsorte, der Geometrie des Bauteils und den spezifischen Belastungen ab, denen es ausgesetzt sein wird.

Durchhärten (Abschrecken und Anlassen)

Dies ist die gebräuchlichste und kostengünstigste Methode, bei der das gesamte Bauteil erhitzt und abgeschreckt wird, um eine gleichmäßige Härte im gesamten Teil zu erzielen.

Es ist ideal für mittel- bis hochkohlenstoffhaltige Stähle. Wie bereits erwähnt, bietet es ausreichende Haltbarkeit für die meisten allgemeinen Zwecke, bei denen ein Gleichgewicht aus Härte, Zähigkeit und Kosten entscheidend ist.

Gängige Anwendungen: Handwerkzeuge (Hämmer, Meißel), Federn, hochfeste Konstruktionsschrauben, Wellen und einfache Zahnräder.

Einsatzhärten (Aufkohlen & Nitrieren)

Das Einsatzhärten erzeugt eine extrem harte Oberflächenschicht (die "Randschicht"), während der innere Kern des Metalls zäh und duktil bleibt. Dies wird erreicht, indem Elemente wie Kohlenstoff oder Stickstoff in die Oberfläche von kohlenstoffarmem Stahl diffundiert werden.

Dies schafft das Beste aus beiden Welten: eine Oberfläche, die Verschleiß widersteht, und einen Kern, der Stöße und Schläge absorbieren kann, ohne zu brechen.

Gängige Anwendungen: Hochleistungszahnräder, Nockenwellen, Lager (sowohl Wälzkörper als auch Laufringe) und Kolbenbolzen.

Induktions- und Flammenhärten

Diese Methoden verwenden lokalisierte Erwärmung, um nur bestimmte Bereiche eines Bauteils zu härten. Eine Induktionsspule oder eine Hochtemperaturflamme erhitzt schnell eine ausgewählte Oberfläche, die dann sofort abgeschreckt wird.

Dieser Prozess ist ideal für große Teile, bei denen das Durchhärten unpraktisch ist, oder für Bauteile, die nur an einer bestimmten Verschleißfläche Härte benötigen, wie die Zähne eines Zahnrads oder die Lauffläche eines Rades.

Gängige Anwendungen: Achsen, Kranräder, Werkzeugmaschinenbetten (die "Führungen") und die Zähne großer Kettenräder oder Sägeblätter.

Die kritischen Kompromisse verstehen

Die Auswahl eines Härtungsprozesses ist eine Übung im Ausgleich konkurrierender Eigenschaften und Kosten. Es gibt keine einzige "beste" Methode, sondern nur die am besten geeignete für die jeweilige Aufgabe.

Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss. Wenn Stahl härter wird, wird er fast immer spröder. Härte ist der Widerstand gegen Kratzer und Eindrücke, während Zähigkeit die Fähigkeit ist, Energie zu absorbieren und sich ohne Bruch zu verformen.

Eine Metallfeile ist extrem hart, bricht aber, wenn sie gebogen wird. Deshalb ist das Anlassen ein kritischer Schritt; es opfert eine geringe Menge an Spitzenhärte, um die wesentliche Zähigkeit wiederzuerlangen.

Kosten und Komplexität

Das Durchhärten ist relativ einfach und kostengünstig. Einsatzhärten und Induktionshärten sind komplexere, zeitaufwändigere und kostspieligere Prozesse. Die verbesserte Leistung für eine spezifische Anwendung muss die zusätzlichen Kosten rechtfertigen.

Verzug und Rissbildung

Die extremen Temperaturänderungen beim Abschrecken erzeugen erhebliche innere Spannungen. Diese Spannungen können dazu führen, dass sich Teile verziehen, verformen oder im schlimmsten Fall reißen. Dieses Risiko ist bei komplexen Formen und strengeren Abschreckmethoden höher.

Den Prozess an Ihre Anwendung anpassen

Ihre endgültige Wahl hängt vollständig von den betrieblichen Anforderungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Haltbarkeit und Kosteneffizienz liegt: Das Durchhärten ist die Standardwahl für Werkzeuge, Befestigungselemente und allgemeine Maschinenteile.

- Wenn Ihr Hauptaugenmerk auf extremer Oberflächenabnutzung mit einem zähen, schlagfesten Kern liegt: Das Einsatzhärten ist die definitive Lösung für hochbelastete Zahnräder und Lager.

- Wenn Ihr Hauptaugenmerk auf dem Härten eines bestimmten Bereichs an einem großen oder komplexen Teil liegt: Induktions- oder Flammenhärten bietet präzise Kontrolle und Effizienz.

Die Wahl des richtigen Härtungsprozesses ist eine grundlegende Entscheidung im Maschinenbau, die metallurgische Prinzipien direkt in reale Leistung und Zuverlässigkeit umsetzt.

Zusammenfassungstabelle:

| Härtungsmethode | Am besten für | Hauptmerkmale |

|---|---|---|

| Durchhärten | Handwerkzeuge, Federn, Schrauben | Kostengünstig, gleichmäßige Härte im gesamten Teil |

| Einsatzhärten | Zahnräder, Nockenwellen, Lager | Harte Oberfläche, zäher Kern für extremen Verschleiß |

| Induktionshärten | Achsen, Zahnradzähne, große Teile | Lokale Härtung für spezifische Verschleißflächen |

Benötigen Sie präzise Härtungslösungen für Ihr Labor oder Ihre Produktionsanlagen? Der richtige Härtungsprozess ist entscheidend für Leistung und Langlebigkeit. Bei KINTEK sind wir spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die Sie zur Unterstützung Ihrer Materialprüfungs- und Wärmebehandlungsabläufe benötigen. Unser Fachwissen stellt sicher, dass Sie das perfekte Gleichgewicht zwischen Härte und Zähigkeit für Ihre spezifische Anwendung erreichen können. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an zuverlässige, hochleistungsfähige Ergebnisse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung