Kurz gesagt, Sputtern ist eine Basistechnologie, die zur Aufbringung hauchdünner Funktionsschichten auf andere Materialien verwendet wird. Die Anwendungsbereiche reichen von der Herstellung mikroskopischer Schichten in Computerchips und der Beschichtung medizinischer Implantate bis hin zur Erzeugung von Antireflexionsschichten auf Brillengläsern und speziellen Filmen für Solarzellen.

Der wahre Wert des Sputterns liegt nicht in einer einzelnen Anwendung, sondern in seiner bemerkenswerten Vielseitigkeit. Es bietet eine präzise, steuerbare Methode zur Abscheidung einer breiten Palette von Materialien als außergewöhnlich glatte und haltbare Dünnschichten und ermöglicht Fortschritte in nahezu jeder Hightech-Branche.

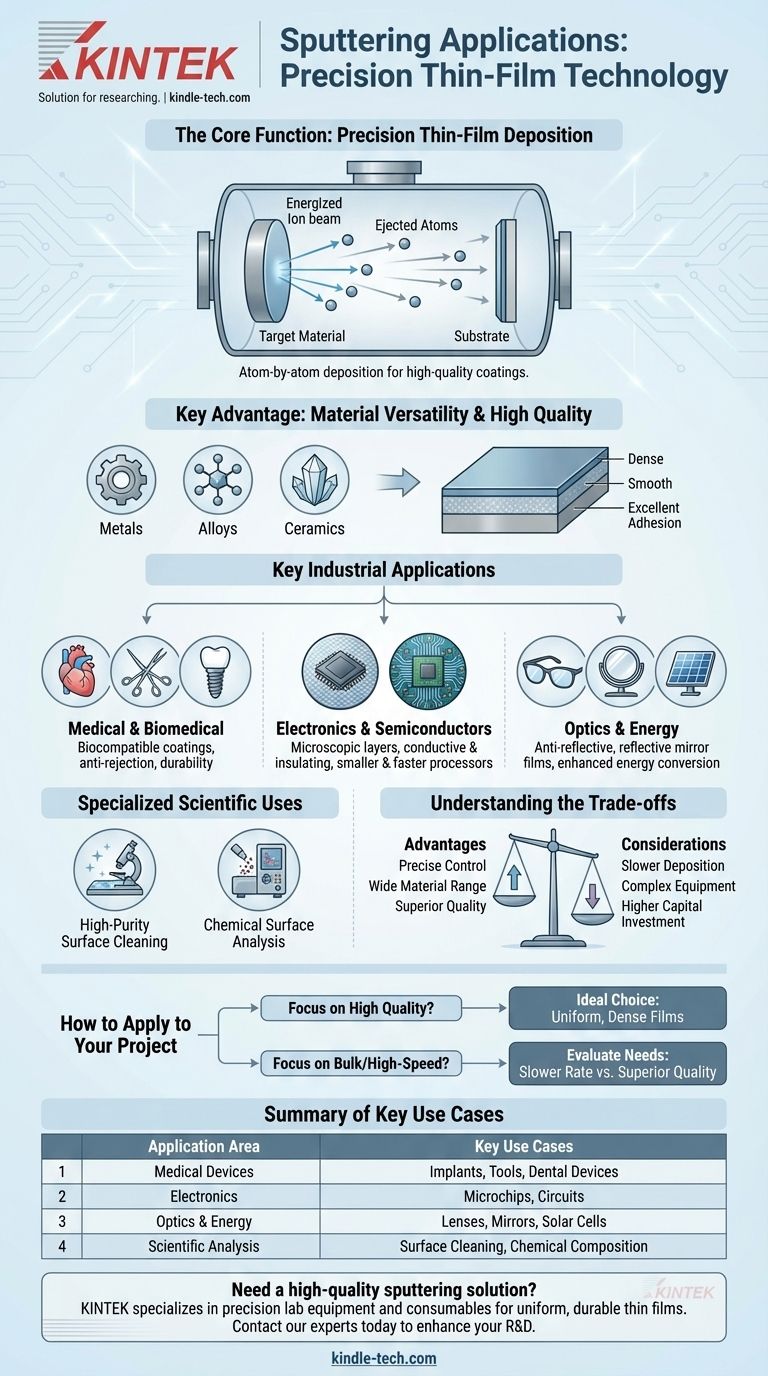

Die Kernfunktion: Präzise Dünnschichtabscheidung

Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD), ein Prozess, der in einer Hochvakuumanlage stattfindet. Sein Hauptzweck ist die Erzeugung hochwertiger Beschichtungen auf atomarer Ebene.

Wie Sputtern eine Beschichtung erzeugt

Der Prozess beinhaltet das Beschießen eines Ausgangsmaterials, der sogenannten Target-Scheibe (oder Kathode), mit energiereichen Ionen aus einem Gas wie Argon. Dieser Beschuss hat genügend Energie, um Atome aus dem Target-Material herauszuschlagen. Diese ausgestoßenen Atome wandern durch das Vakuum und scheiden sich auf einem Substrat ab, wodurch sich allmählich ein dünner, gleichmäßiger Film bildet.

Der Hauptvorteil: Materialvielfalt

Einer der bedeutendsten Vorteile des Sputterns ist seine Fähigkeit, mit einer enormen Vielfalt an Materialien zu arbeiten. Es können reine Metalle, Legierungen und sogar isolierende Materialien wie Keramiken abgeschieden werden, die mit anderen Methoden schwer oder gar nicht abscheidbar sind. Durch die Zugabe reaktiver Gase wie Sauerstoff oder Stickstoff können auch hochbeständige Oxide und Nitride gebildet werden.

Das Ergebnis: Hochwertige Filme

Die durch Sputtern erzeugten Filme sind bekannt für ihre überlegenen Eigenschaften. Sie sind typischerweise sehr dicht, glatt und weisen eine ausgezeichnete Haftung auf dem Substrat auf. Diese Kontrolle über die Struktur des Films macht ihn ideal für Anwendungen, bei denen Leistung und Zuverlässigkeit entscheidend sind.

Wichtige industrielle Anwendungen

Die einzigartigen Fähigkeiten des Sputterns haben es in Bereichen, die auf fortschrittliche Materialien und Mikrofertigung angewiesen sind, unverzichtbar gemacht.

Medizinische und biomedizinische Geräte

Sputtern ist entscheidend für die Aufbringung biokompatibler oder funktionaler Beschichtungen auf medizinische Geräte. Diese Beschichtungen verbessern die Leistung und die Patientensicherheit. Beispiele hierfür sind Abstoßungsreaktionen verhindernde Beschichtungen auf Implantaten, haltbare Schichten auf chirurgischen Instrumenten sowie Beschichtungen für Zahnimplantate und Ballondilatationskatheter (Angioplastie-Geräte).

Elektronik und Halbleiter

Die moderne Elektronikindustrie gäbe es ohne Sputtern nicht. Es wird verwendet, um die leitenden und isolierenden Schichten abzuscheiden, die die mikroskopischen Schaltkreise auf Siliziumwafern bilden. Dies ermöglicht die Herstellung kleinerer, schnellerer und leistungsfähigerer Prozessoren und Speicherchips.

Optik und Energie

In der Optik wird Sputtern zur Aufbringung von Antireflexionsbeschichtungen auf Linsen und Gläsern verwendet, was die Klarheit und Lichtdurchlässigkeit verbessert. Es wird auch zur Herstellung hochreflektierender Spiegelbeschichtungen und spezieller Filme für Solarzellen eingesetzt, wo „bessere Absorber“ zur Steigerung der Energieumwandlungseffizienz benötigt werden.

Über Beschichtungen hinaus: Spezialisierte wissenschaftliche Anwendungen

Obwohl die Dünnschichtabscheidung die Hauptanwendung ist, wird der zugrunde liegende physikalische Prozess des Sputterns auch für andere hochpräzise Aufgaben genutzt.

Hochreine Oberflächenreinigung

Der gleiche Ionenbeschuss, der zum Herausschlagen von Atomen aus einer Target-Scheibe verwendet wird, kann auf ein Substrat gerichtet werden. Dies ermöglicht es Forschern, eine Oberfläche akribisch zu reinigen, indem Verunreinigungen Atom für Atom entfernt werden, um eine perfekt reine Grundlage für nachfolgende Prozesse zu schaffen.

Chemische Oberflächenanalyse

Durch das Auffangen und Analysieren der von einer Target-Scheibe ausgestoßenen Teilchen können Wissenschaftler die genaue chemische Zusammensetzung der Oberfläche eines Materials bestimmen. Diese Technik liefert wertvolle Einblicke für die Materialforschung und Qualitätskontrolle.

Die Abwägungen verstehen

Trotz seiner Vorteile ist Sputtern keine universelle Lösung. Es handelt sich um einen Hochvakuumprozess, was inhärent zwei wichtige Überlegungen mit sich bringt.

Abscheidungsgeschwindigkeit

Sputtern ist im Allgemeinen ein langsamerer Abscheidungsprozess im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung. Dies macht es weniger geeignet für Anwendungen, die sehr dicke Schichten oder einen extrem hohen Durchsatz für kostengünstige Artikel erfordern.

Komplexität der Ausrüstung

Die Notwendigkeit einer Hochvakuumbedingung, von Hochspannungsnetzteilen und Prozessgassteuerungen bedeutet, dass Sputteranlagen komplex sind und eine erhebliche Kapitalinvestition darstellen. Der Prozess erfordert qualifizierte Bediener, um die Ausrüstung für optimale Ergebnisse zu verwalten und zu warten.

Wie Sie dies auf Ihr Projekt anwenden

Die Entscheidung, ob Sputtern der richtige Ansatz ist, hängt vollständig von Ihrem Endziel und Ihren Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochgleichmäßiger, dichter und glatter Filme für empfindliche Anwendungen liegt: Sputtern ist eine ideale Wahl, da es eine unübertroffene Kontrolle über die Filmeigenschaften für Optik, Elektronik oder medizinische Geräte bietet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder isolierender Verbindungen liegt: Die Vielseitigkeit des Sputterns ermöglicht es Ihnen, mit Materialien zu arbeiten, die mit vielen alternativen Beschichtungsmethoden nicht handhabbar sind.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Massenbeschichtung einfacher Teile liegt: Sie sollten prüfen, ob die überlegene Filmqualität des Sputterns seine langsamere Abscheidungsrate und die höheren Kosten im Vergleich zu anderen industriellen Beschichtungstechniken rechtfertigt.

Letztendlich liegt der Wert des Sputterns in seiner präzisen Kontrolle über die Materialabscheidung, was die Herstellung fortschrittlicher Materialien und Geräte von Grund auf (Atom für Atom) ermöglicht.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle |

|---|---|

| Medizinische Geräte | Biokompatible Beschichtungen für Implantate, chirurgische Instrumente, Dentalgeräte |

| Elektronik & Halbleiter | Leitende und isolierende Schichten für Mikrochips und Schaltkreise |

| Optik & Energie | Antireflexionsbeschichtungen für Linsen, Spiegelfilme, Schichten für Solarzellen |

| Wissenschaftliche Analyse | Hochreine Oberflächenreinigung, Analyse der chemischen Zusammensetzung |

Benötigen Sie eine hochwertige Sputterlösung für Ihr Labor? KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Sputtersysteme. Unsere Expertise stellt sicher, dass Sie die gleichmäßigen, haltbaren Dünnschichten erhalten, die für Spitzenforschung und -entwicklung in den Bereichen Elektronik, Medizintechnik und erneuerbare Energien erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Beschichtungsherausforderungen unterstützen und die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien