Im Kern ist die Dünnschichtabscheidung ein grundlegender Herstellungsprozess, der verwendet wird, um eine mikroskopisch kleine Materialschicht auf eine Oberfläche aufzubringen. Diese Technologie ist der unsichtbare Motor hinter dem modernen Leben und ermöglicht alles, von der Antireflexbeschichtung Ihrer Brille und dem Bildschirm Ihres Smartphones bis hin zu fortschrittlichen medizinischen Implantaten und den leistungsstarken Prozessoren in unseren Computern.

Der wahre Wert der Dünnschichtabscheidung liegt nicht nur im Aufbringen einer Beschichtung, sondern in der grundlegenden Veränderung der Eigenschaften der Materialoberfläche. Sie ermöglicht es uns, einem gewöhnlichen Objekt außergewöhnliche Fähigkeiten zu verleihen – wie Leitfähigkeit, Haltbarkeit oder spezifische optische Verhaltensweisen –, ohne seine Kernstruktur zu verändern.

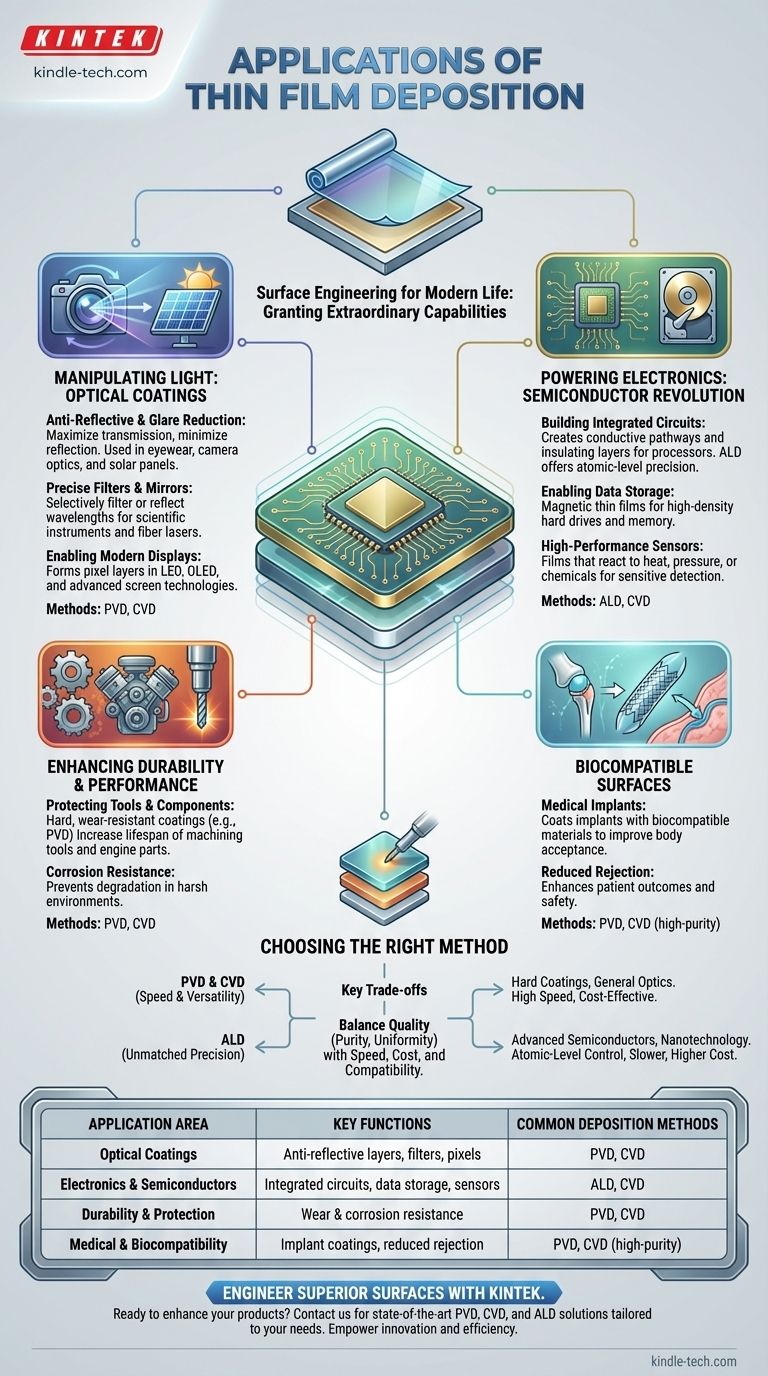

Licht manipulieren: Die Welt der optischen Beschichtungen

Eine der am weitesten verbreiteten Anwendungen der Dünnschichtabscheidung ist die Steuerung der Interaktion von Licht mit einer Oberfläche. Durch präzise Steuerung der Dicke und Zusammensetzung dieser Schichten können wir spezifische optische Ergebnisse erzielen.

Verbesserung der Transmission und Reduzierung von Blendung

Antireflexbeschichtungen auf Linsen, Kameraoptiken und Solarmodulen werden mithilfe von Dünnschichten hergestellt. Diese Schichten sind so konzipiert, dass sie die Lichtreflexion minimieren, wodurch das durchgelassene Licht maximiert und die Klarheit und Effizienz verbessert werden.

Präzise Filter und Spiegel erstellen

Dünnschichten sind unerlässlich für die Herstellung von Geräten, die bestimmte Lichtwellenlängen filtern oder reflektieren. Dies ist entscheidend für wissenschaftliche Instrumente, Faserlaser und die speziellen Spiegel, die in Teleskopen und anderen Präzisionsoptiken verwendet werden.

Moderne Displays ermöglichen

Die lebendigen Farben auf LED-, OLED- und anderen fortschrittlichen Displays sind ein direktes Ergebnis der Dünnschichtabscheidung. Der Prozess wird verwendet, um die mikroskopischen Schichten von lichtemittierenden oder lichtabsorbierenden Materialien aufzubauen, die jedes einzelne Pixel bilden.

Elektronik antreiben: Die Halbleiterrevolution

Die gesamte Halbleiterindustrie basiert auf der Dünnschichtabscheidung. Der Prozess ermöglicht die Schaffung der unglaublich komplexen, geschichteten Strukturen, aus denen integrierte Schaltkreise, Speicher und Prozessoren bestehen.

Integrierte Schaltkreise bauen

In einem Mikrochip erzeugen Dünnschichten die leitenden Wege für Elektrizität und die isolierenden Schichten, die Kurzschlüsse verhindern. Techniken wie die Atomlagenabscheidung (ALD) ermöglichen es, Schichten atomar Schicht für Schicht abzuscheiden, was die Herstellung der heutigen ultra-kleinen und leistungsstarken Transistoren ermöglicht.

Datenspeicherung ermöglichen

Die magnetischen Schichten auf Festplatten und anderen Datenspeichermedien werden als Dünnschichten abgeschieden. Die Eigenschaften dieser Schicht bestimmen die Dichte und Zuverlässigkeit der Datenspeicherung.

Herstellung von Hochleistungssensoren

Die Dünnschichtabscheidung wird auch zur Herstellung einer Vielzahl von Sensoren verwendet. Durch das Abscheiden von Materialien, die ihre elektrischen Eigenschaften als Reaktion auf Wärme, Druck oder spezifische Chemikalien ändern, können wir kompakte und hochsensible Detektionsgeräte herstellen.

Verbesserung von Haltbarkeit und Leistung

Neben Optik und Elektronik werden Dünnschichten verwendet, um Materialien neue physikalische Eigenschaften zu verleihen, wie Härte, Korrosionsbeständigkeit und Biokompatibilität.

Werkzeuge und Komponenten schützen

Bearbeitungswerkzeuge, Motorteile und andere Industriekomponenten werden oft mit harten, verschleißfesten Dünnschichten unter Verwendung von Methoden wie der Physikalischen Gasphasenabscheidung (PVD) beschichtet. Dies erhöht ihre Lebensdauer und Leistung unter extremen Bedingungen dramatisch.

Biokompatible Oberflächen schaffen

Medizinische Implantate, wie künstliche Gelenke oder Stents, werden mit dünnen Schichten aus biokompatiblem Material beschichtet. Diese Beschichtung hilft dem Körper, das Implantat zu akzeptieren, reduziert das Risiko einer Abstoßung und verbessert die Patientenergebnisse.

Die Kompromisse verstehen: Die richtige Methode wählen

Der Begriff "Dünnschichtabscheidung" umfasst mehrere verschiedene Techniken, und die Wahl der Methode ist eine kritische technische Entscheidung, die auf dem gewünschten Ergebnis und den wirtschaftlichen Realitäten basiert.

Die Geschwindigkeit und Vielseitigkeit von PVD & CVD

Die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD) sind die Arbeitspferde der Industrie. Sie sind relativ schnell und kostengünstig, was sie ideal für das Aufbringen harter Beschichtungen auf Werkzeuge oder allgemeine optische Beschichtungen macht, wo atomare Perfektion nicht erforderlich ist.

Die unübertroffene Präzision von ALD

Die Atomlagenabscheidung (ALD) bietet eine unübertroffene Kontrolle, indem sie Schichten mit perfekter Gleichmäßigkeit atomar Schicht für Schicht abscheidet. Diese Präzision ist für moderne, hochleistungsfähige Halbleiter unerlässlich, geht aber auf Kosten eines viel langsameren und teureren Prozesses.

Die Notwendigkeit eines ausgewogenen Ansatzes

Keine einzelne Methode ist universell überlegen. Die Entscheidung beinhaltet immer einen Kompromiss zwischen der erforderlichen Filmqualität – ihrer Reinheit, Schichtdickenhomogenität und Struktur – und den praktischen Einschränkungen der Produktionsgeschwindigkeit, der Gerätekosten und der Materialkompatibilität.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ansatz zu wählen, müssen Sie zunächst die wichtigste Eigenschaft definieren, die Ihre Oberfläche benötigt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptik liegt: Benötigen Sie eine Abscheidungsmethode, die eine präzise Kontrolle über Schichtdicke und Brechungsindex bietet.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Halbleitern liegt: Atomare Präzision ist nicht verhandelbar, was bedeutet, dass Techniken wie ALD oft unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Kostengünstige und robuste Methoden wie PVD oder CVD sind typischerweise die praktischste Wahl für das Aufbringen harter Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: Die Reinheit des abgeschiedenen Materials ist von größter Bedeutung, und die gewählte Methode muss sicherstellen, dass keine Verunreinigungen eingebracht werden.

Letztendlich geht es bei der Dünnschichtabscheidung darum, Oberflächen zu entwickeln, um neue Möglichkeiten für die Materialien zu erschließen, die wir täglich verwenden.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Gängige Abscheidungsmethoden |

|---|---|---|

| Optische Beschichtungen | Antireflexschichten, präzise Filter, Displaypixel | PVD, CVD |

| Elektronik & Halbleiter | Integrierte Schaltkreise, Datenspeicherung, Sensoren | ALD, CVD |

| Haltbarkeit & Schutz | Verschleißfeste Beschichtungen, Korrosionsbeständigkeit | PVD, CVD |

| Medizin & Biokompatibilität | Implantatbeschichtungen zur Reduzierung der Abstoßung | PVD, CVD (hochreine) |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln?

Die Dünnschichtabscheidung ist der Schlüssel zur Erschließung verbesserter Leistung, egal ob Sie präzise optische Beschichtungen, langlebige Schutzschichten oder fortschrittliche Halbleiterkomponenten benötigen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien, die auf Ihre Abscheidungsbedürfnisse zugeschnitten sind – von kostengünstigen PVD/CVD-Systemen bis hin zu hochpräzisen ALD-Lösungen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Methode unterstützen, um das perfekte Gleichgewicht zwischen Qualität, Geschwindigkeit und Kosten für Ihre Anwendung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Innovation und Effizienz Ihres Labors fördern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Rolle spielt ein Labor-Hochpräzisions-Ofen für die Stabilität von Bioreaktoren? Gewährleistung einer hochpräzisen Druckgenauigkeit

- Warum ist ein Präzisionsofen für SnS2 zu SnO2/MoS2-Katalysatoren notwendig? Gewährleistung einer einheitlichen Phase & Epitaktischen Wachstums

- Welche Rolle spielen Hochdruckhomogenisatoren oder Ultraschall-Zellaufschlussgeräte bei der mechanischen Verarbeitung von Nanocellulose?

- Was sind die Vor- und Nachteile der Pulvermetallurgie? Maximale Effizienz in der Großserienfertigung

- Wie verbessern separate Innenfächer in Ultratiefkühlschränken die Effizienz? Steigerung der Stabilität und Senkung der Kosten

- Warum müssen Proben der Legierung Ni–20Cr–5Al in einem Laborofen getrocknet werden? Gewährleistung einer Präzision von 0,0001 g bei Korrosionsexperimenten

- Warum wird ein Hochpräzisions-Co-Präzipitationsapparat für die Synthese von Mg-Al-Zn benötigt? Optimierung der Adsorberleistung.

- Wofür wird KBr in der IR-Spektroskopie verwendet? Meistern Sie die Pressling-Methode für klare Spektren