Kurz gesagt, das Ofenlöten bietet eine überlegene Methode zur Herstellung starker, sauberer und maßhaltiger Verbindungen, insbesondere für komplexe Baugruppen oder ungleichartige Materialien. Durch die präzise Steuerung des gesamten thermischen Zyklus in einer Schutzatmosphäre werden die beim Schweißen üblichen Verformungen vermieden, die Notwendigkeit korrosiver Flussmittel und umfangreicher Nachbearbeitung entfällt und es ermöglicht Designs, die sonst nicht herstellbar wären.

Der Kernwert des Ofenlötens liegt nicht nur im Verbinden von Teilen, sondern in der Ermöglichung der Herstellung hochintegrierter, komplexer Komponenten in großem Maßstab. Es verwandelt die Metallverbindung von einem einfachen Fertigungsschritt in einen hochkontrollierten, wertschöpfenden Herstellungsprozess.

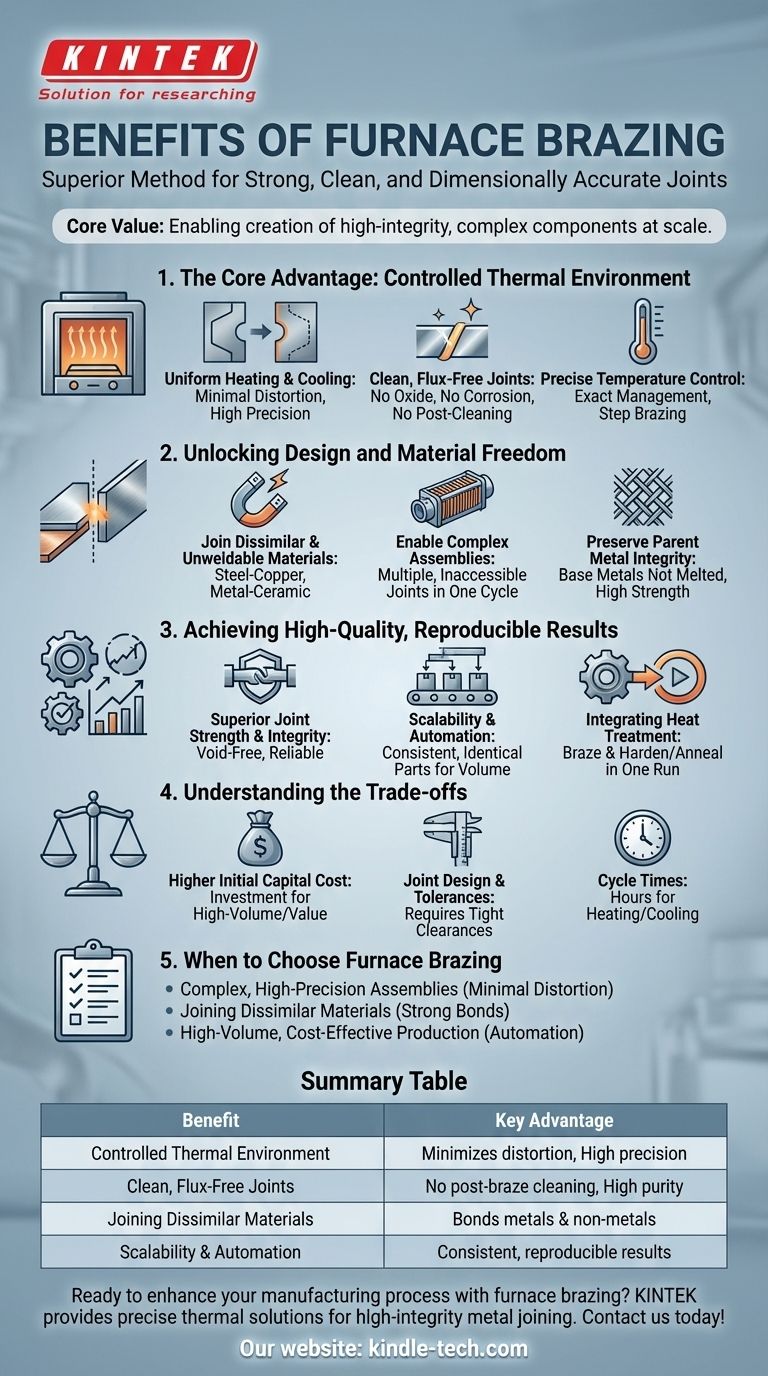

Der Kernvorteil: Eine kontrollierte thermische Umgebung

Die Hauptvorteile des Ofenlötens ergeben sich alle aus einem grundlegenden Prinzip: Die gesamte Baugruppe wird in einer hochkontrollierten, gleichmäßigen Weise in einer geschlossenen Kammer erhitzt und abgekühlt.

Gleichmäßiges Erhitzen und Abkühlen

Da das gesamte Teil langsam und gleichmäßig auf Temperatur gebracht wird, werden thermische Spannungen drastisch minimiert. Dies eliminiert praktisch das Verziehen und die Verformung, die oft geschweißte Baugruppen plagen, und macht das Ofenlöten ideal für hochpräzise Komponenten mit engen Toleranzen.

Saubere, flussmittelfreie Verbindungen

Das Ofenlöten wird typischerweise im Vakuum oder in einer kontrollierten, sauerstofffreien Atmosphäre durchgeführt. Diese Umgebung verhindert die Bildung von Oxiden auf den Metalloberflächen während des Erhitzens. Infolgedessen sind keine korrosiven chemischen Flussmittel erforderlich, was wiederum die Notwendigkeit einer intensiven Nachreinigungsbehandlung eliminiert und eine Hauptquelle potenzieller Verbindungsverunreinigungen und -ausfälle beseitigt.

Präzise Temperaturkontrolle

Ofensteuerungen ermöglichen eine exakte Temperaturregelung während des gesamten Zyklus. Diese Präzision ermöglicht das "Stufenlöten", bei dem mehrere Verbindungen an derselben Baugruppe nacheinander unter Verwendung von Füllmetallen mit unterschiedlichen Schmelzpunkten gelötet werden.

Erschließung von Design- und Materialfreiheit

Dieser kontrollierte Prozess bietet Ingenieuren Möglichkeiten, die andere Fügeverfahren nicht bieten können, und öffnet die Tür zu innovativeren und effizienteren Designs.

Verbinden ungleichartiger und unschweißbarer Materialien

Das Löten erfolgt unterhalb des Schmelzpunktes der Grundmaterialien. Dies ermöglicht das Verbinden sehr unterschiedlicher Metalle, wie Stahl mit Kupfer, oder sogar nichtmetallischer Materialien wie Keramik mit Metall. Diese Kombinationen sind oft durch Schweißen unmöglich zu verbinden.

Ermöglichung komplexer Baugruppen

Das Ofenlöten zeichnet sich durch die gleichzeitige Herstellung mehrerer Verbindungen aus. Ein einziger Zyklus kann Hunderte von Verbindungen an einer komplexen Baugruppe löten, einschließlich solcher, die lang, unzugänglich oder mit einem Schweißbrenner unerreichbar sind. Dies ermöglicht die Herstellung komplizierter Teile wie Wärmetauscher in einem einzigen, effizienten Schritt.

Erhaltung der Integrität des Grundmetalls

Da die Grundmetalle niemals geschmolzen werden, bleiben ihre fundamentalen metallurgischen Eigenschaften intakt. Die Lötverbindung, die durch das in den Spalt fließende Füllmetall mittels Kapillarwirkung gebildet wird, ist außergewöhnlich stark und kann sogar die Festigkeit der Grundmaterialien übertreffen.

Erzielen Sie hochwertige, reproduzierbare Ergebnisse

Für Fertigungsbetriebe liefert das Ofenlöten Konsistenz, Qualität und Effizienz, die die Gesamtkosten senken.

Überlegene Verbindungsfestigkeit und Integrität

Die kontrollierte, flussmittelfreie Umgebung erzeugt extrem saubere, hochintegrierte Verbindungen, die frei von Hohlräumen und Verunreinigungen sind. Dies führt zu überlegener mechanischer Leistung und Zuverlässigkeit unter Belastung.

Skalierbarkeit und Automatisierung

Sobald ein thermisches Profil erstellt ist, kann es für Tausende von Teilen perfekt wiederholt werden. Der Prozess hängt nicht von der Geschicklichkeit eines manuellen Bedieners ab, wodurch sichergestellt wird, dass jede Baugruppe identisch ist. Dies macht ihn für die Mittel- bis Großserienproduktion äußerst kostengünstig.

Integration der Wärmebehandlung

Der Lötzyklus kann so ausgelegt werden, dass er andere Wärmebehandlungsprozesse umfasst. Beispielsweise kann ein Teil in einem einzigen Ofenlauf gelötet und gleichzeitig gehärtet, geglüht oder spannungsarm geglüht werden, was erhebliche Zeit, Handhabung und Kosten spart.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Ofenlöten keine Universallösung. Es ist wichtig, seine spezifischen Anforderungen und Einschränkungen zu verstehen.

Höhere anfängliche Investitionskosten

Industrieöfen, insbesondere Vakuumöfen, stellen im Vergleich zu Standard-Schweißgeräten eine erhebliche Kapitalinvestition dar. Diese Kosten sind typischerweise für hochvolumige oder hochwertige Komponenten gerechtfertigt.

Verbindungsdesign und Toleranzen

Effektives Löten beruht auf der Kapillarwirkung, um das Füllmetall in die Verbindung zu ziehen. Dies erfordert Teiledesigns mit gleichmäßigen, engen Spalten (typischerweise einige Tausendstel Zoll). Es ist weniger nachsichtig bei schlechter Passung und großen Spalten als viele Schweißverfahren.

Zykluszeiten

Während ein einziger Ofenlauf viele Teile verarbeiten kann, kann der gesamte Zyklus des Erhitzens, Haltens und Abkühlens mehrere Stunden dauern. Für einmalige Reparaturen oder sehr kleine Chargen ist manuelles Schweißen oft schneller.

Wann sollte man Ofenlöten wählen?

Verwenden Sie diese Anleitung, um festzustellen, ob das Ofenlöten die richtige Wahl für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf komplexen, hochpräzisen Baugruppen liegt: Ofenlöten ist unübertroffen für die gleichzeitige Herstellung mehrerer sauberer Verbindungen mit minimaler Verformung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleichartiger Materialien liegt: Dieser Prozess ist ideal für die Herstellung starker Verbindungen zwischen Materialien, die nicht miteinander verschweißt werden können, wie Stahl und Kupfer oder Metalle und Keramiken.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, kostengünstiger Produktion liegt: Der hohe Grad an Automatisierung, Reproduzierbarkeit und die Möglichkeit, Wärmebehandlungszyklen zu kombinieren, machen ihn in großem Maßstab außergewöhnlich effizient.

Letztendlich ist die Wahl des Ofenlötens eine strategische Entscheidung, um die Verbindungsqualität, Designfreiheit und Fertigungskonsistenz zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil | Ideal für |

|---|---|---|

| Kontrollierte thermische Umgebung | Gleichmäßiges Erhitzen und Abkühlen minimiert Verformungen | Hochpräzise Komponenten mit engen Toleranzen |

| Saubere, flussmittelfreie Verbindungen | Keine korrosiven Flussmittel oder Nachreinigung erforderlich | Anwendungen, die hochreine, kontaminationsfreie Verbindungen erfordern |

| Verbinden ungleichartiger Materialien | Verbindet Metalle und Nichtmetalle wie Stahl mit Kupfer oder Keramik | Komplexe Baugruppen mit unschweißbaren Materialkombinationen |

| Skalierbarkeit und Automatisierung | Konsistente, reproduzierbare Ergebnisse für die Großserienproduktion | Mittel- bis Großserienfertigung mit Qualitätskontrolle |

Bereit, Ihren Herstellungsprozess mit Ofenlöten zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die präzisen thermischen Lösungen, die Ihr Labor für hochintegre Metallverbindungen benötigt. Egal, ob Sie mit komplexen Baugruppen, ungleichartigen Materialien oder der Großserienproduktion arbeiten, unsere Expertise gewährleistet überlegene Verbindungsqualität und Designfreiheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ofenlöt-Lösungen Ihre Metallverbindungsfähigkeiten transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung