Im Bereich der Bioraffinerie gibt es nicht den einen „Biomassekatalysator“. Der richtige Katalysator hängt vollständig vom Biomasse-Ausgangsmaterial (z. B. Holz, Algen, Altöle) und dem gewünschten Endprodukt (z. B. Benzin, Flugkraftstoff, Kunststoffe) ab. Katalysatoren für die Biomasseumwandlung werden grob in drei Familien eingeteilt: heterogene Feststoffe wie Zeolithe und geträgerte Metalle, homogene Säuren und Basen sowie hochspezifische biokatalytische Stoffe wie Enzyme.

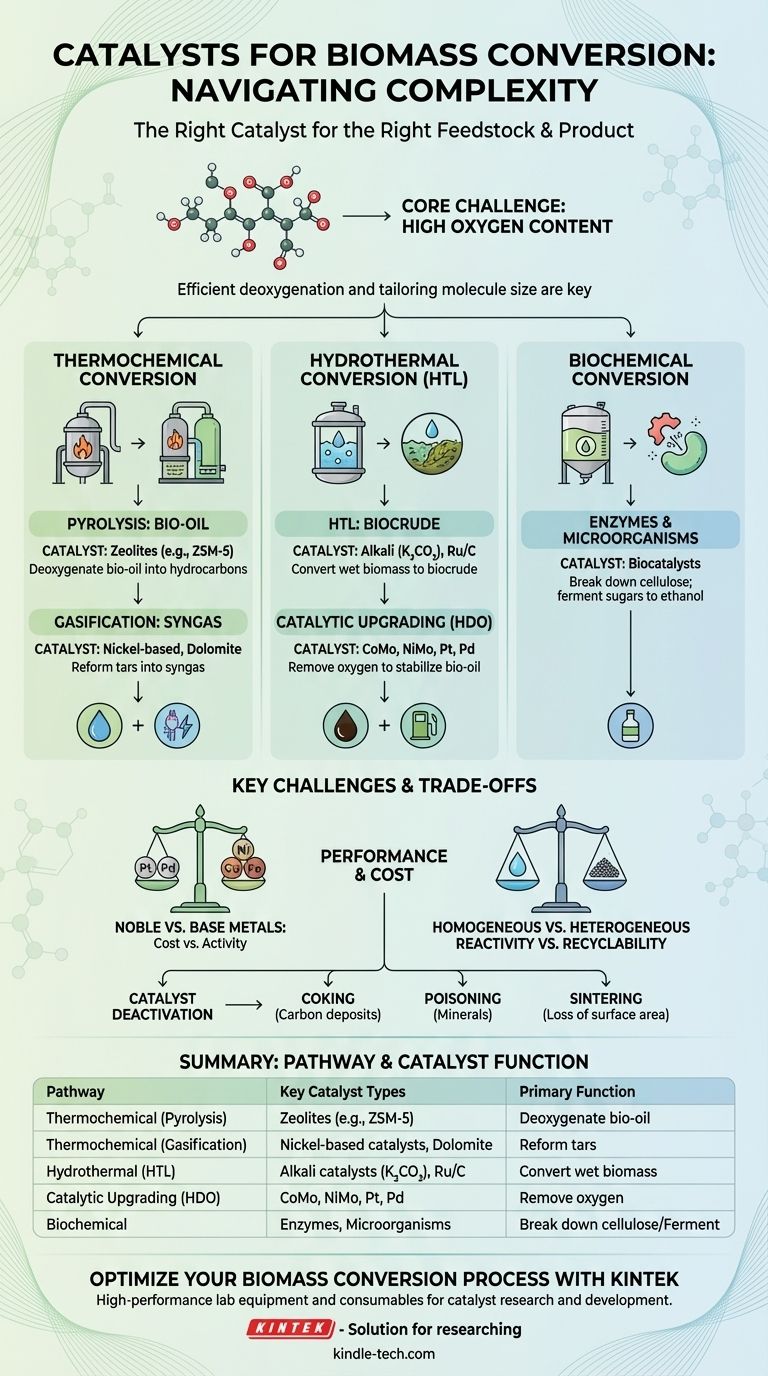

Die zentrale Herausforderung bei der Biomasseumwandlung ist ihr hoher Sauerstoffgehalt, der ihren Energiewert senkt und sie instabil macht. Daher besteht die Hauptaufgabe eines Biomassekatalysators darin, Sauerstoff effizient zu entfernen (Deoxygenierung) und die Molekülgröße anzupassen – eine grundlegend andere Aufgabe als bei der traditionellen Erdölraffination.

Die Kernherausforderung: Warum Biomasse spezielle Katalysatoren benötigt

Herkömmliche Katalysatoren, die in Ölraffinerien verwendet werden, sind oft für Biomasse ungeeignet. Dies liegt an der einzigartigen chemischen Beschaffenheit biobasierter Ausgangsstoffe, die drei Haupthindernisse mit sich bringt.

Hoher Sauerstoffgehalt

Biomasse ist reich an Sauerstoffverbindungen – Molekülen, die Sauerstoffatome enthalten. Dieser Sauerstoff erhöht das Gewicht, ohne zur Energiebilanz beizutragen, macht die gewonnenen Flüssigkeiten (wie Pyrolyseöl) sauer und korrosiv und führt dazu, dass sie thermisch instabil sind.

Katalyse ist unerlässlich für die Deoxygenierung, den Prozess der Entfernung dieses Sauerstoffs, typischerweise als H₂O, CO oder CO₂.

Komplexität der Ausgangsstoffe

Im Gegensatz zu Rohöl ist Biomasse nicht einheitlich. Sie ist oft ein komplexes Gemisch aus drei Hauptbestandteilen: Zellulose, Hemicellulose und Lignin.

Jeder dieser Bestandteile zerfällt unter unterschiedlichen Bedingungen und erfordert eine spezifische katalytische Strategie, um in nützliche Produkte umgewandelt zu werden.

Die unvermeidliche Anwesenheit von Wasser

Biomasse ist von Natur aus feucht, und viele Umwandlungsprozesse verwenden Wasser als Lösungsmittel (z. B. Hydrothermale Verflüssigung). Viele herkömmliche Katalysatoren, wie sie beim Fluid Catalytic Cracking (FCC) in Raffinerien verwendet werden, werden durch Wasser schnell deaktiviert. Die Biomassekatalyse erfordert wasserverträgliche Materialien.

Den Katalysator auf den Umwandlungsweg abstimmen

Die Wahl des Katalysators ist untrennbar mit der gewählten Umwandlungstechnologie verbunden. Verschiedene Wege sind für unterschiedliche Ausgangsstoffe und Produkte optimiert, wobei jeder auf einer bestimmten Klasse von Katalysatoren beruht.

Für thermochemische Umwandlung (Pyrolyse & Vergasung)

Die Pyrolyse zersetzt Biomasse thermisch in Abwesenheit von Sauerstoff und erzeugt eine Flüssigkeit, die als Bioöl bekannt ist. Dieses Bioöl ist instabil und muss aufbereitet werden.

Zeolithe, insbesondere ZSM-5, werden in einem Prozess namens katalytische schnelle Pyrolyse eingesetzt. Ihre sauren, formselektiven Poren sind hochwirksam bei der Deoxygenierung des Bioöls und dessen direkter Umwandlung in aromatische Kohlenwasserstoffe, die als Benzin-Mischkomponente und chemische Vorläufer wertvoll sind.

Die Vergasung wandelt Biomasse in Synthesegas (ein Gemisch aus CO und H₂) um. Ein Hauptnebenprodukt ist Teer, der die Anlagen verstopft. Nickelbasierte Katalysatoren oder kostengünstige Mineralien wie Dolomit und Olivin werden nachgeschaltet verwendet, um diese Teere in weiteres Synthesegas umzuwandeln.

Für hydrothermale Umwandlung (HTL)

Die hydrothermale Verflüssigung (HTL) verwendet heißes, komprimiertes Wasser, um nasse Biomasse in ein energiereicheres „Biokerosin“ aufzuspalten.

Das Wasser selbst wirkt als Reaktant und Katalysator, aber andere werden hinzugefügt, um Ausbeute und Qualität zu verbessern. Homogene Alkalikatalysatoren (wie Kaliumcarbonat, K₂CO₃) sind üblich. Zur Aufbereitung des Biokerosins sind heterogene geträgerte Metallkatalysatoren wie Ruthenium auf einem Kohlenstoffträger (Ru/C) sehr wirksam.

Für katalytische Aufbereitung & Deoxygenierung

Dies ist oft ein zweiter, entscheidender Schritt nach der anfänglichen Umwandlung durch Pyrolyse oder HTL. Das Ziel ist es, das Bioöl oder Biokerosin zu stabilisieren und es konventionellem Rohöl anzugleichen.

Die primäre Methode ist die Hydrodeoxygenierung (HDO), bei der Wasserstoff verwendet wird, um Sauerstoff als Wasser zu entfernen. Katalysatoren hierfür ähneln denen der herkömmlichen Hydrobehandlung, wie Kobalt-Molybdän (CoMo) oder Nickel-Molybdän (NiMo) auf einem Aluminiumoxidträger.

Diese herkömmlichen Katalysatoren können jedoch durch Biomasseverunreinigungen vergiftet werden und erfordern Schwefel, um aktiv zu bleiben. Dies hat die Forschung zu Edelmetallen wie Platin (Pt) und Palladium (Pd) auf Kohlenstoffträgern vorangetrieben, die robuster, aber auch teurer sind.

Für biochemische Umwandlung

Dieser Weg läuft bei oder nahe Raumtemperatur und -druck ab und verwendet biologische Agenzien als Katalysatoren.

Enzyme (Biokatalysatoren) wie Cellulasen werden verwendet, um Zellulose mit extrem hoher Spezifität in einfache Zucker aufzuspalten.

Anschließend werden Mikroorganismen wie Hefe oder Bakterien verwendet, um diese Zucker zu Produkten wie Ethanol zu fermentieren. Dies ist der etablierte industrielle Prozess zur Herstellung von Maisethanol.

Verständnis der Kompromisse und zentralen Herausforderungen

Die Auswahl eines Katalysators erfordert eine Abwägung zwischen Leistung, Kosten und Lebensdauer. Die rauen Bedingungen der Biomasseverarbeitung stellen erhebliche Herausforderungen dar, die berücksichtigt werden müssen.

Homogene vs. Heterogene Katalysatoren

Homogene Katalysatoren (Säuren, Basen) lösen sich im Reaktionsmedium auf. Sie sind oft hochaktiv, leiden aber unter erheblichen praktischen Nachteilen, darunter die Schwierigkeit der Abtrennung vom Produkt, Korrosion des Reaktors und Probleme beim Recycling.

Heterogene Katalysatoren (Feststoffe) sind für die meisten industriellen Prozesse die bevorzugte Wahl, da sie leicht abgetrennt, regeneriert und wiederverwendet werden können, was das Reaktordesign vereinfacht.

Katalysatordesaktivierung: Die Achillesferse

Biomassekatalysatoren haben eine begrenzte Lebensdauer und sind anfällig für Desaktivierung. Dies ist ein Haupttreiber der Betriebskosten.

Zu den häufigen Desaktivierungsmechanismen gehören Verkokung (Kohlenstoffablagerungen, die aktive Zentren blockieren), Vergiftung durch Mineralien in der Biomasseasche (wie Kalium und Natrium) und Sintern (Verlust der Oberfläche bei hohen Temperaturen).

Kosten vs. Leistung: Edelmetalle vs. Basismetalle

Edelmetalle (Pt, Pd, Ru) weisen eine ausgezeichnete Aktivität und Stabilität auf, insbesondere für HDO, und sind oft widerstandsfähiger gegen Desaktivierung. Ihre extrem hohen Kosten können einen Prozess jedoch wirtschaftlich unrentabel machen.

Basismetalle (Ni, Cu, Fe) sind um Größenordnungen billiger und können für bestimmte Reaktionen wirksam sein, wie z. B. Teer-Reforming oder HDO. Ihr Hauptnachteil ist die geringere Stabilität, da sie anfälliger für Vergiftung und Sintern sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Katalysators ist eine strategische Entscheidung, die Ihren gesamten Prozess definiert. Um eine fundierte Wahl zu treffen, stimmen Sie das Katalysatorsystem auf Ihr primäres Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von „Drop-in“-Flüssigkraftstoffen (Benzin, Diesel) liegt: Sie benötigen einen mehrstufigen Prozess, der Pyrolyse oder HTL gefolgt von Hydrodeoxygenierung mit geträgerten Metallkatalysatoren wie NiMo, CoMo oder Edelmetallen umfasst.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigen aromatischen Chemikalien liegt: Die katalytische schnelle Pyrolyse mit Zeolithen wie ZSM-5 ist der direkteste und am besten erforschte Weg.

- Wenn Ihr Hauptaugenmerk auf der hochspezifischen Umwandlung von Zucker oder Stärke liegt: Biokatalysatoren, wie Enzyme zur Hydrolyse und Mikroorganismen zur Fermentation zu Alkoholen, sind der etablierte Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Synthesegas für die weitere Synthese liegt: Sie benötigen eine Vergasung kombiniert mit einem robusten, kostengünstigen Katalysator wie Nickelmaterialien oder Dolomit, um das Gas durch Teer-Reforming zu reinigen.

Letztendlich ist die Auswahl des richtigen Katalysators nicht nur eine chemische Entscheidung; es ist die zentrale technische Entscheidung, die die Effizienz, die Wirtschaftlichkeit und den Erfolg Ihres gesamten Bioraffineriekonzepts bestimmt.

Zusammenfassungstabelle:

| Umwandlungsweg | Wichtige Katalysatortypen | Hauptfunktion |

|---|---|---|

| Thermochemisch (Pyrolyse) | Zeolithe (z. B. ZSM-5) | Deoxygenierung von Bioöl zu Kohlenwasserstoffen |

| Thermochemisch (Vergasung) | Nickelbasierte Katalysatoren, Dolomit | Reforming von Teeren zu Synthesegas |

| Hydrothermal (HTL) | Alkalikatalysatoren (z. B. K₂CO₃), Ru/C | Umwandlung nasser Biomasse in Biokerosin |

| Katalytische Aufbereitung (HDO) | CoMo, NiMo, Pt, Pd | Entfernung von Sauerstoff zur Stabilisierung von Bioöl |

| Biochemisch | Enzyme, Mikroorganismen | Abbau von Zellulose; Fermentation von Zucker zu Ethanol |

Optimieren Sie Ihren Biomasseumwandlungsprozess mit KINTEK

Die Navigation durch die Komplexität der Katalysatorauswahl ist entscheidend für die Effizienz und Wirtschaftlichkeit Ihrer Bioraffinerie. Ob Sie „Drop-in“-Biokraftstoffe, hochwertige Chemikalien oder Synthesegas entwickeln – das richtige Katalysatorsystem ist der Grundstein Ihres Erfolgs.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, die für Ihre Forschung und Entwicklung in der Biomassekatalyse unerlässlich sind. Von Reaktoren zur Prüfung der Katalysatorleistung bis hin zu Analysewerkzeugen zur Überwachung der Desaktivierung – unsere Lösungen helfen Ihnen, fundierte Entscheidungen zu treffen und Ihren Prozess effektiv zu skalieren.

Sind Sie bereit, Ihre Katalysatortests und Prozessentwicklung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Laborausrüstung von KINTEK Ihre spezifischen Ziele bei der Biomasseumwandlung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln