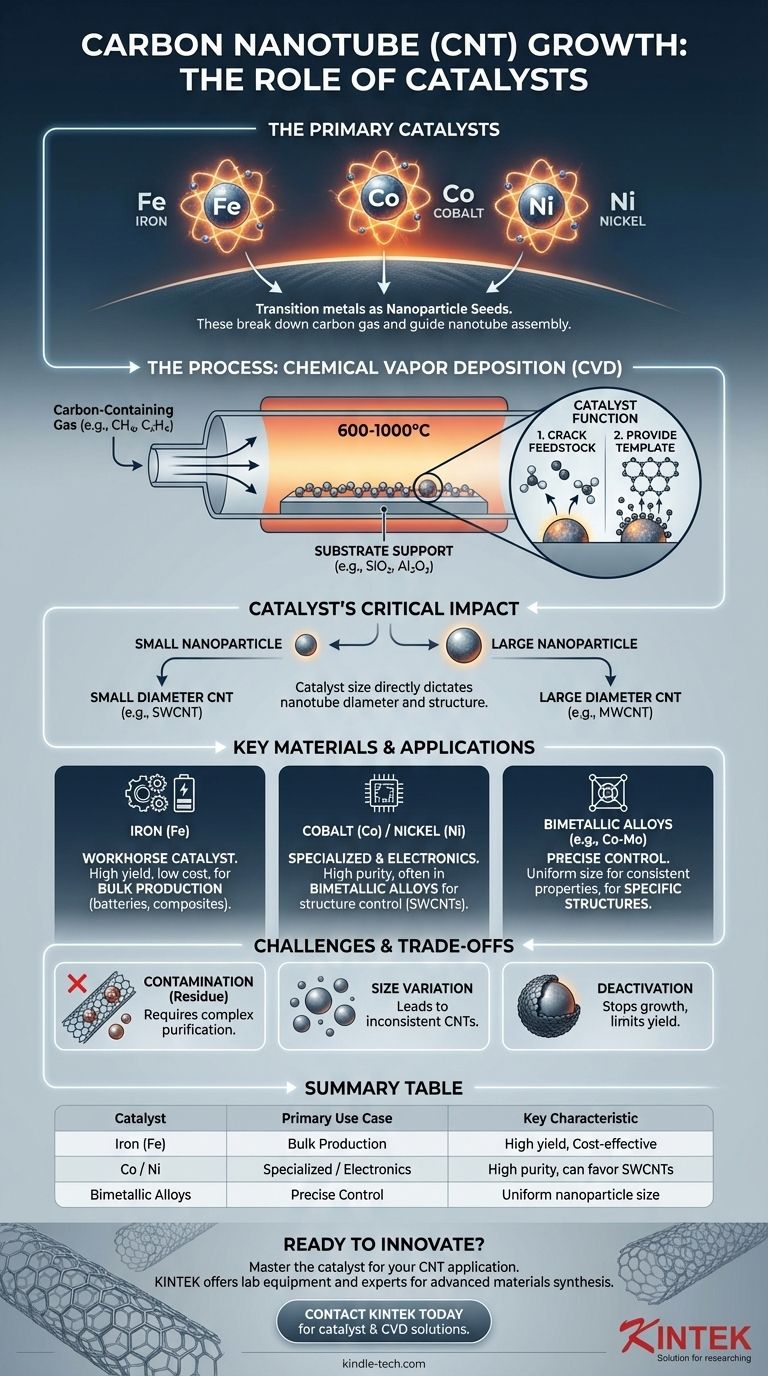

Die primären Katalysatoren für das Wachstum von Kohlenstoffnanoröhren (CNT) sind Übergangsmetalle, am häufigsten Eisen (Fe), Kobalt (Co) und Nickel (Ni). Diese Materialien werden in Form von Nanopartikeln verwendet, die als „Keime“ für die Nanoröhrenbildung dienen. Während der Synthese zersetzen diese metallischen Partikel ein kohlenstoffhaltiges Gas und stellen eine katalytische Oberfläche bereit, auf der sich die Kohlenstoffatome zur zylindrischen, hexagonalen Gitterstruktur einer Nanoröhre zusammensetzen.

Bei der Wahl des Katalysators geht es nicht nur um ein bestimmtes Element, sondern um die Kontrolle der Größe, Zusammensetzung und des Zustands der Katalysator-Nanopartikel. Diese winzigen Partikel bestimmen direkt den Durchmesser, die Struktur und die Qualität der resultierenden Kohlenstoffnanoröhren, was die Katalysatorentwicklung zum wichtigsten Schritt im gesamten Produktionsprozess macht.

Die grundlegende Rolle eines Katalysators bei der CNT-Synthese

Kohlenstoffnanoröhren bilden sich nicht spontan. Ihre Synthese ist ein sorgfältig kontrollierter Prozess, bei dem der Katalysator als wesentliches Bindeglied zwischen einer einfachen Kohlenstoffquelle und der komplexen Endstruktur fungiert.

Warum ein Katalysator notwendig ist

Der Katalysator erfüllt zwei entscheidende Funktionen. Erstens spaltet er das Ausgangsmaterial und bricht die Bindungen eines kohlenstoffhaltigen Gases (wie Methan, Ethylen oder Acetylen). Zweitens bietet er eine energiereiche Vorlage im Nanomaßstab, auf der sich Kohlenstoffatome ausscheiden und sich zur stabilen hexagonalen Struktur einer Nanoröhre anordnen können.

Das Verfahren der chemischen Gasphasenabscheidung (CVD)

Die gebräuchlichste Synthesemethode ist die chemische Gasphasenabscheidung (CVD). Bei diesem Verfahren wird ein mit Katalysator-Nanopartikeln beschichtetes Substrat auf hohe Temperaturen (typischerweise 600–1000 °C) erhitzt. Anschließend wird ein kohlenstoffhaltiges Gas über das Substrat geleitet, wo es auf der Katalysatoroberfläche zersetzt wird und das CNT-Wachstum initiiert.

Katalysator-Nanopartikel: Der Keim des Wachstums

Die Größe des Katalysator-Nanopartikels korreliert direkt mit dem Durchmesser der Nanoröhre, die daraus wächst. Ein kleineres Nanopartikel erzeugt eine Nanoröhre mit kleinerem Durchmesser. Diese Beziehung ist entscheidend für die Herstellung bestimmter Arten von CNTs, wie z. B. einwandige oder mehrwandige Varianten.

Wichtige katalytische Materialien und ihre Eigenschaften

Obwohl viele Metalle eine gewisse katalytische Aktivität zeigen, haben sich einige wenige aufgrund ihrer Effizienz und Kosteneffizienz zum Industriestandard entwickelt.

Eisen (Fe): Der Arbeitspferd-Katalysator

Eisen ist bei weitem der am häufigsten verwendete Katalysator für die CNT-Produktion. Es bietet eine hervorragende Balance aus hoher katalytischer Aktivität, hohem Ertrag und geringen Kosten und ist daher ideal für die Massenproduktion, die für Anwendungen wie Lithium-Ionen-Batterien erforderlich ist.

Kobalt (Co) und Nickel (Ni)

Kobalt und Nickel sind ebenfalls hochwirksame Katalysatoren. Sie werden oft in Spezialanwendungen oder als Teil von bimetallischen Legierungen (z. B. Fe-Co, Co-Mo) eingesetzt, um den Wachstumsprozess fein abzustimmen, den Ertrag zu steigern oder gezielt bestimmte Arten von CNTs wie einwandige Nanoröhren (SWCNTs) wachsen zu lassen.

Die Rolle des Substrats

Die Katalysator-Nanopartikel werden typischerweise auf einem stabilen, inerten Trägermaterial wie Siliziumdioxid (SiO₂), Magnesiumoxid (MgO) oder Aluminiumoxid (Al₂O₃) abgeschieden. Diese Unterstützung verhindert, dass die Nanopartikel bei hohen Synthesetemperaturen verklumpen (Sintern) und gewährleistet so eine hohe Dichte aktiver Wachstumsstellen.

Verständnis der Kompromisse und Herausforderungen

Obwohl der Katalysator unerlässlich ist, stellt er auch die größten Herausforderungen bei der Herstellung hochwertiger CNTs für anspruchsvolle Anwendungen dar.

Katalysatorreinheit und Kontamination

Die größte Herausforderung ist die Rückstandskontamination durch den Katalysator. Nach der Synthese verbleiben Metallpartikel im CNT-Material eingebettet. Diese Verunreinigungen beeinträchtigen die elektrischen und mechanischen Eigenschaften und müssen durch einen komplexen und kostspieligen Säurereinigungsprozess entfernt werden, insbesondere für Elektronik- oder Batterieanwendungen.

Kontrolle der Nanopartikelgröße

Es ist schwierig, eine gleichmäßige Verteilung der Katalysator-Nanopartikelgrößen zu erreichen. Eine breite Größenverteilung führt zu einer Mischung von CNTs mit unterschiedlichen Durchmessern und Eigenschaften, was für Hochleistungsanwendungen, die Konsistenz erfordern, unerwünscht ist.

Katalysatordesaktivierung

Während des Wachstums kann das Katalysatorpartikel von Schichten aus amorphem Kohlenstoff oder anderen Nebenprodukten eingekapselt werden. Dies desaktiviert den Katalysator, stoppt das CNT-Wachstum und begrenzt die endgültige Länge und den Ertrag der Nanoröhren. Prozessparameter wie Temperatur, Gaskonzentration und Verweilzeit müssen optimiert werden, um diesen Effekt zu mildern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Katalysatorsystems wird ausschließlich durch die beabsichtigte Anwendung und die gewünschten Eigenschaften des endgültigen Kohlenstoffnanoröhrenprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt (z. B. für Verbundwerkstoffe oder Batterieadditive): Ein eisenbasierter Katalysator auf Aluminiumoxidträger ist aufgrund seiner unübertroffenen Kosteneffizienz und seines hohen Ertrags der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit für die Elektronik liegt: Ein auf Nickel basierender Katalysator kann bevorzugt werden, oft kombiniert mit einer Wachstumsmethode und einem strengen Reinigungsprozess, der darauf ausgelegt ist, metallische Rückstände zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der CNT-Struktur liegt (z. B. spezifische einwandige Nanoröhren): Die Strategie verlagert sich auf bimetallische Legierungen (wie Co-Mo) und fortschrittliche Techniken zur Herstellung von Katalysator-Nanopartikeln mit extrem präzisen, einheitlichen Durchmessern.

Letztendlich ist die Beherrschung des Katalysators der Schlüssel zur Erschließung des transformativen Potenzials von Kohlenstoffnanoröhren für jede Anwendung.

Zusammenfassungstabelle:

| Katalysator | Hauptanwendungsfall | Schlüsseleigenschaften |

|---|---|---|

| Eisen (Fe) | Massenproduktion (z. B. Batterien, Verbundwerkstoffe) | Hoher Ertrag, kosteneffizient, Industriestandard |

| Kobalt (Co) / Nickel (Ni) | Spezialanwendungen, hochreine Elektronik | Oft in bimetallischen Legierungen verwendet, kann SWCNT-Wachstum begünstigen |

| Bimetallische Legierungen (z. B. Co-Mo) | Genaue Strukturkontrolle (z. B. spezifische SWCNTs) | Ermöglicht einheitliche Nanopartikelgröße für konsistente CNT-Eigenschaften |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren? Das richtige Katalysatorsystem ist entscheidend, um den spezifischen CNT-Durchmesser, die Struktur und die Reinheit zu erreichen, die Ihre Anwendung erfordert. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für die Synthese fortschrittlicher Materialien, einschließlich des CNT-Wachstums, erforderlich sind. Unsere Experten können Ihnen bei der Auswahl der richtigen Werkzeuge für Ihre Katalysatorentwicklung und CVD-Prozesse helfen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Innovation in Ihrem Labor im Bereich der Nanotechnologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung