Die gängigsten Katalysatoren für die Kunststoffpyrolyse sind eine Klasse von Materialien, die als Zeolithe bekannt sind, insbesondere ZSM-5, sowie verschiedene Metalloxide und mesoporöse Silikate. Ihre Hauptfunktion besteht darin, die für die Pyrolyse erforderlichen extremen Temperaturen zu senken und lange Kunststoffpolymerketten selektiv in kleinere, wertvollere flüssige Kraftstoffmoleküle „zu knacken“ (zu spalten). Diese katalytische Wirkung ist entscheidend, um den Prozess energieeffizienter zu gestalten und die chemische Zusammensetzung des Endprodukts (Öl) zu steuern.

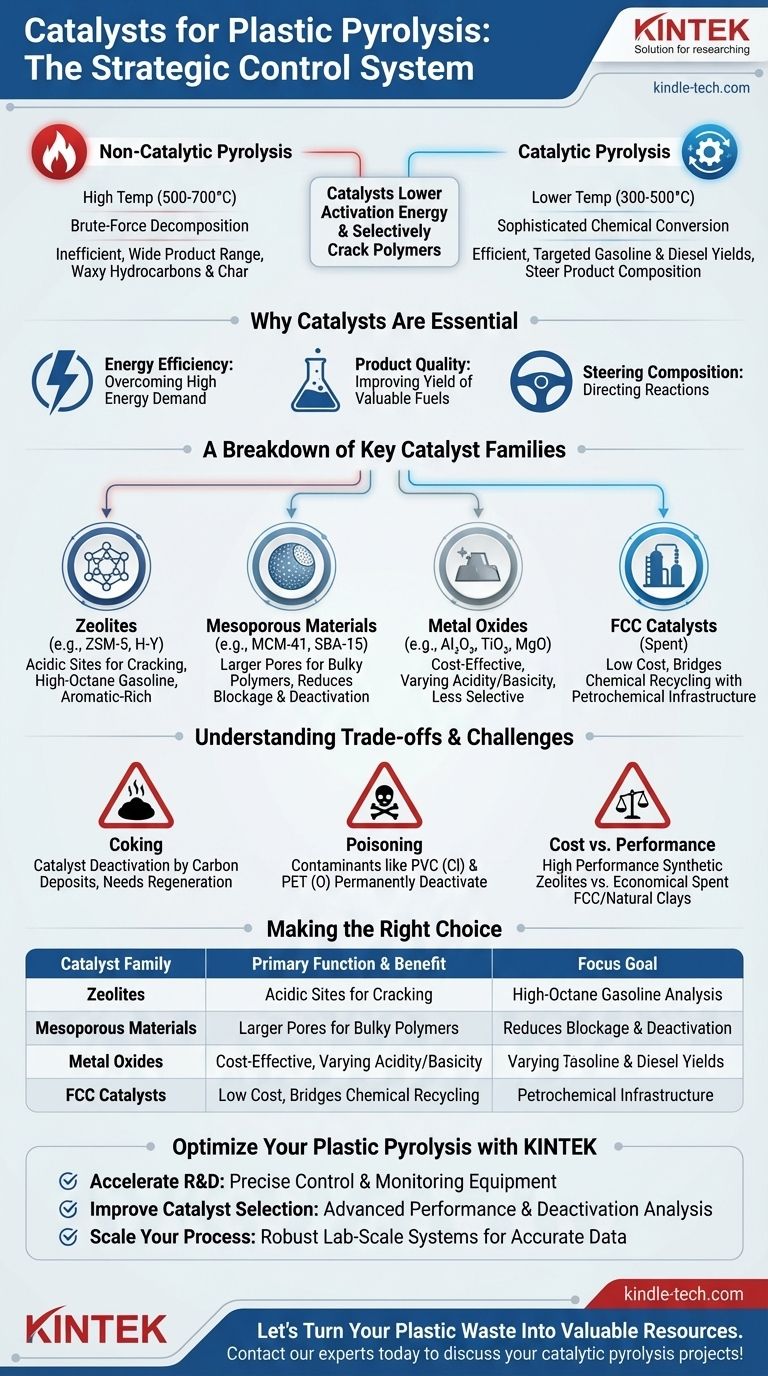

Katalysatoren sind das strategische Kontrollsystem für die Kunststoffpyrolyse. Während die nicht-katalytische Pyrolyse Kunststoff einfach schmilzt und zersetzt, ermöglicht die katalytische Pyrolyse die aktive Steuerung der chemischen Reaktionen, um spezifische, höherwertige Kraftstoffe effizienter und zu geringeren Energiekosten zu erzeugen.

Warum Katalysatoren bei der Pyrolyse unerlässlich sind

Die thermische oder nicht-katalytische Pyrolyse kann Kunststoff in Öl umwandeln, ist aber eine ineffiziente „Brachialmethode“. Die Einführung eines Katalysators wandelt den Prozess von einer einfachen Zersetzung in eine hochentwickelte chemische Umwandlung um.

Überwindung des hohen Energiebedarfs

Die nicht-katalytische Pyrolyse erfordert sehr hohe Temperaturen, oft über 500–700 °C, um die starken chemischen Bindungen in Polymeren aufzubrechen. Katalysatoren bieten einen alternativen Reaktionsweg mit einer geringeren Aktivierungsenergie, wodurch der Prozess bei niedrigeren Temperaturen (z. B. 300–500 °C) effektiv ablaufen kann, was den Energieverbrauch und die Betriebskosten erheblich reduziert.

Verbesserung der Produktqualität und Ausbeute

Ohne Katalysator führt die Pyrolyse oft zu einem breiten, unerwünschten Produktspektrum, einschließlich schwerer, wachsartiger Kohlenwasserstoffe und übermäßiger Verkohlung. Katalysatoren fördern spezifische Spaltungsreaktionen, die diese schweren Moleküle in die wertvolleren Kohlenwasserstoffe im Bereich von Benzin (C5-C12) und Diesel (C13-C22) zerlegen und so die Ausbeute an nutzbarem flüssigem Kraftstoff erhöhen.

Steuerung der Produktzusammensetzung

Unterschiedliche Katalysatoren können die Reaktion in unterschiedliche Richtungen lenken. Einige eignen sich beispielsweise hervorragend zur Herstellung aromatischer Verbindungen, die die Oktanzahl von Benzin erhöhen. Andere begünstigen möglicherweise die Produktion von Olefinen, die wertvolle Ausgangsstoffe für die chemische Industrie sind.

Eine Aufschlüsselung der wichtigsten Katalysatorfamilien

Kein einzelner Katalysator ist perfekt für alle Kunststoffe oder alle gewünschten Ergebnisse. Die Wahl hängt von der Art des Kunststoff-Ausgangsmaterials und dem Zielprodukt ab.

Zeolithe (z. B. ZSM-5, H-Y)

Zeolithe sind die am häufigsten untersuchten und effektivsten Katalysatoren für die Kunststoffpyrolyse. Es handelt sich um kristalline Aluminosilikate mit einer hochgeordneten, porösen Struktur und starken sauren Zentren. Diese Zentren sind außergewöhnlich gut darin, lange Kohlenwasserstoffketten zu spalten. ZSM-5 ist aufgrund seiner spezifischen Porengröße besonders wirksam bei der Herstellung von hochoktanigem, aromatischreichem Benzin.

Mesoporöse Materialien (z. B. MCM-41, SBA-15)

Obwohl Zeolithe sehr wirksam sind, können ihre kleinen Mikroporen durch sperrige Kunststoffmoleküle verstopft werden, was zur Deaktivierung führt. Mesoporöse Materialien haben viel größere Poren, wodurch sie größere Polymere effektiver verarbeiten können, bevor diese in kleinere Fragmente zerlegt werden, die dann weiter raffiniert werden können.

Metalloxide (z. B. Al₂O₃, TiO₂, MgO)

Einfache Metalloxide werden oft als Katalysatoren oder als Träger für andere aktive Metalle verwendet. Sie weisen unterschiedliche Grade an Azidität und Basizität auf, die die Produktverteilung beeinflussen können. Sie sind im Allgemeinen kostengünstiger als Zeolithe, aber möglicherweise auch weniger selektiv in den von ihnen gebildeten Produkten.

Fluid Catalytic Cracking (FCC)-Katalysatoren

Dies sind Katalysatoren, die in traditionellen Ölraffinerien weit verbreitet sind. Verbrauchte FCC-Katalysatoren, die einen Teil ihrer Aktivität verloren haben, aber zu sehr geringen Kosten erhältlich sind, haben sich als hochwirksam für die Kunststoffpyrolyse erwiesen. Ihre Verwendung schafft eine starke Verbindung zwischen chemischem Recycling und bestehender petrochemischer Infrastruktur.

Verständnis der Kompromisse und Herausforderungen

Obwohl Katalysatoren immense Vorteile bieten, führen sie auch Komplexitäten und Herausforderungen ein, die für einen erfolgreichen industriellen Betrieb bewältigt werden müssen.

Katalysatordeaktivierung durch Verkokung

Die bedeutendste betriebliche Herausforderung ist die Verkokung. Während der Pyrolyse bilden sich kohlenstoffhaltige Ablagerungen (Koks) auf der Oberfläche des Katalysators, die die aktiven Zentren bedecken und ihn im Laufe der Zeit unwirksam machen. Der Katalysator muss dann regeneriert werden, typischerweise durch kontrolliertes Abfackeln des Kokses.

Vergiftung durch Verunreinigungen

Kunststoffabfälle sind selten rein. Verunreinigungen können den Katalysator „vergiften“ und ihn dauerhaft deaktivieren. Zum Beispiel kann Chlor aus PVC-Kunststoff die sauren Zentren auf Zeolithen zerstören, während Sauerstoff aus PET zu unerwünschten Reaktionen und schneller Deaktivierung führen kann.

Kosten vs. Leistung

Es besteht ein direkter Kompromiss zwischen den Kosten eines Katalysators und seiner Leistung. Hochtechnologisch entwickelte synthetische Zeolithe bieten überlegene Selektivität und Aktivität, sind aber teuer. Günstigere Alternativen, wie natürliche Tone oder verbrauchte FCC-Katalysatoren, bieten möglicherweise eine geringere Leistung, können aber insbesondere im großen Maßstab wirtschaftlich tragfähiger sein.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Katalysator wird durch Ihr spezifisches Ziel, das Ausgangsmaterial und die wirtschaftlichen Rahmenbedingungen definiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von hochoktanigem Benzin liegt: Verwenden Sie stark saure mikroporöse Zeolithe wie ZSM-5, um die Bildung wertvoller aromatischer Verbindungen zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung gemischter oder verunreinigter Kunststoffabfälle liegt: Ziehen Sie robuste, kostengünstigere Optionen wie verbrauchte FCC-Katalysatoren oder basische Metalloxide in Betracht, die widerstandsfähiger gegen bestimmte Gifte sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung chemischer Ausgangsstoffe wie Olefine liegt: Stimmen Sie Ihre Auswahl auf Katalysatoren wie modifizierte Zeolithe oder spezifische Metalloxide ab, die bekanntermaßen die Olefinproduktion begünstigen.

Letztendlich geht es bei der Beherrschung der katalytischen Pyrolyse darum, zu verstehen, wie diese leistungsstarken Materialien genutzt werden können, um chemische Reaktionen im großen Maßstab präzise zu steuern.

Zusammenfassungstabelle:

| Katalysatorfamilie | Wichtige Beispiele | Hauptfunktion & Nutzen |

|---|---|---|

| Zeolithe | ZSM-5, H-Y | Spaltet Polymere in hochoktaniges Benzin; hochselektiv. |

| Mesoporöse Materialien | MCM-41, SBA-15 | Große Poren verarbeiten sperrige Polymere; reduziert Deaktivierung. |

| Metalloxide | Al₂O₃, MgO | Kostengünstigere Option; bietet Azidität/Basizität zur Spaltung. |

| FCC-Katalysatoren | Verbrauchter FCC-Katalysator | Kosteneffizient; verbindet Recycling mit Raffinerieprozessen. |

Sind Sie bereit, Ihren Kunststoffpyrolyseprozess mit den richtigen Katalysatoren zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien für die Forschung und Entwicklung im Bereich des fortschrittlichen Recyclings. Ob Sie die Katalysatoreffizienz testen, Produktausbeuten analysieren oder Ihren Prozess skalieren – unsere präzisen und zuverlässigen Werkzeuge sind darauf ausgelegt, die anspruchsvollen Anforderungen der Branche zu erfüllen.

Wir helfen Ihnen dabei:

- F&E zu beschleunigen mit Geräten zur präzisen Temperaturkontrolle und Reaktionsüberwachung.

- Die Katalysatorauswahl zu verbessern mit Analysewerkzeugen zur Prüfung von Leistung und Deaktivierung.

- Ihren Prozess zu skalieren mit robusten Laborsystemen, die genaue Daten für die Pilot- und industrielle Skalierung liefern.

Lassen Sie uns Ihre Kunststoffabfälle in wertvolle Ressourcen umwandeln. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre katalytischen Pyrolyseprojekte unterstützen kann!

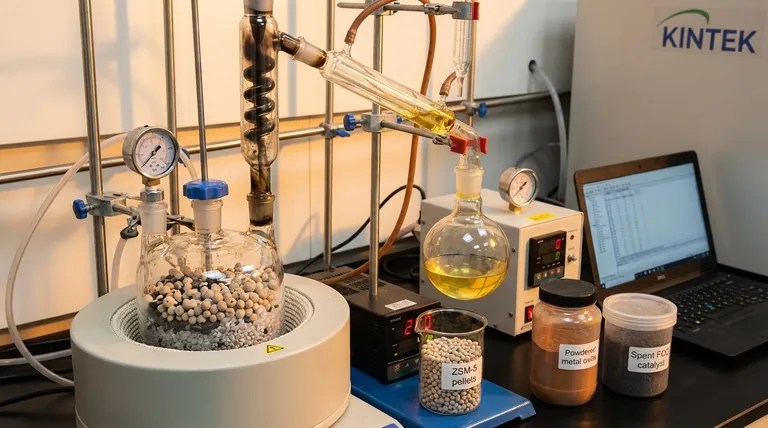

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

- Bombenförmige Sonde für den Stahlproduktionsprozess

Andere fragen auch

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests

- Warum wird PTFE-Draht zum Aufhängen von Metallproben in Biodiesel-Korrosionstests verwendet? Sicherstellung reiner experimenteller Ergebnisse

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022