Die Wahl des Katalysators ist entscheidend für die effiziente Umwandlung von Rohbiomasse in wertvolle Kraftstoffe und Chemikalien. Die primären Katalysatoren fallen in drei Hauptkategorien: homogene Säuren und Basen, heterogene Feststoffkatalysatoren wie Zeolithe und Metalloxide sowie Biokatalysatoren wie Enzyme. Jede Klasse ist für unterschiedliche Biomasse-Rohstoffe, Reaktionsbedingungen und gewünschte Endprodukte geeignet.

Die zentrale Herausforderung bei der Biomassekonversion besteht nicht darin, einen Katalysator zu finden, sondern den richtigen Katalysator auszuwählen. Die optimale Wahl ist ein sorgfältig abgewogenes Gleichgewicht zwischen Reaktionseffizienz, Produktselektivität, Betriebsbeständigkeit und wirtschaftlicher Rentabilität für einen spezifischen Umwandlungspfad.

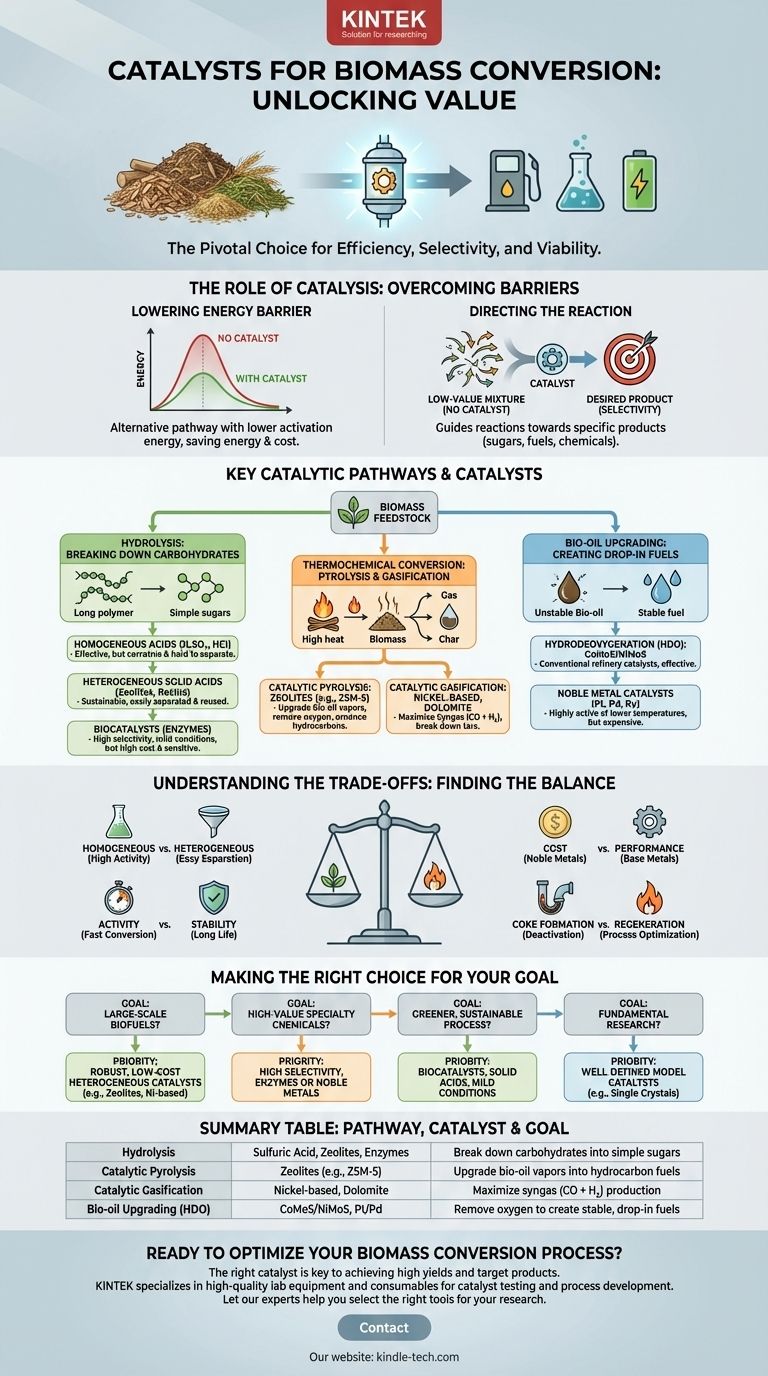

Die Rolle der Katalyse bei der Biomassekonversion

Biomasse – bestehend aus komplexen Polymeren wie Zellulose, Hemicellulose und Lignin – ist von Natur aus stabil und widerstandsfähig gegen Abbau. Katalysatoren sind unerlässlich, um sie unter praktischen Bedingungen abzubauen.

Senkung der Energiebarriere

Katalysatoren bieten einen alternativen Reaktionsweg mit einer niedrigeren Aktivierungsenergie. Dies ermöglicht den Abbau komplexer Biomassemoleküle bei niedrigeren Temperaturen und Drücken, wodurch erhebliche Energie und Kosten gespart werden.

Lenkung der Reaktion

Ohne Katalysator führt das Erhitzen von Biomasse oft zu einer komplexen, minderwertigen Mischung aus Hunderten von Verbindungen. Katalysatoren sorgen für Selektivität, indem sie die chemischen Reaktionen auf ein spezifisches, gewünschtes Produkt lenken, sei es ein Zucker, ein Kraftstoffmolekül oder eine Plattformchemikalie.

Wichtige katalytische Wege und ihre Katalysatoren

Verschiedene Umwandlungstechnologien zielen auf unterschiedliche Bestandteile der Biomasse ab und erfordern unterschiedliche katalytische Systeme.

Hydrolyse: Abbau von Kohlenhydraten zu Zuckern

Das Ziel der Hydrolyse ist der Abbau von Zellulose und Hemicellulose zu einfachen Zuckern (z. B. Glukose, Xylose).

- Homogene Säuren: Mineralsäuren wie Schwefelsäure (H₂SO₄) und Salzsäure (HCl) sind hochwirksam. Sie sind jedoch korrosiv, schwer von den Zuckerprodukten zu trennen und verursachen erhebliche Herausforderungen bei der Abwasserbehandlung.

- Heterogene feste Säuren: Diese sind eine nachhaltigere Alternative. Zeolithe (wie H-ZSM-5), sulfonierte Kohlenstoffe und funktionalisierte Harze können Kohlenhydrate effektiv abbauen und sind gleichzeitig leicht zu filtern und wiederzuverwenden.

- Biokatalysatoren (Enzyme): Cellulase- und Hemicellulase-Enzyme bieten eine extrem hohe Selektivität unter sehr milden Bedingungen (niedrige Temperatur und neutraler pH-Wert). Ihre Hauptnachteile sind hohe Kosten und Empfindlichkeit gegenüber Temperatur und Verunreinigungen.

Thermochemische Umwandlung: Pyrolyse und Vergasung

Diese Hochtemperaturprozesse zerlegen alle Biomassebestandteile in Dämpfe, Flüssigkeiten (Bioöl) oder Gase (Synthesegas).

- Katalytische Pyrolyse: Das Hauptziel ist die Verbesserung der Qualität von Bioöldämpfen in Echtzeit. Zeolithe, insbesondere ZSM-5, sind der Industriestandard. Sie zeichnen sich durch die Entfernung von Sauerstoff (Deoxygenierung) und die Umwandlung der Dämpfe in aromatische Kohlenwasserstoffe, die Bausteine von Benzin, aus.

- Katalytische Vergasung: Dieser Prozess zielt darauf ab, die Produktion von Synthesegas (CO + H₂) zu maximieren. Nickelbasierte Katalysatoren werden häufig zum Abbau unerwünschter Teernebenprodukte eingesetzt. Billigere, natürlich vorkommende Mineralien wie Dolomit und Olivin werden ebenfalls häufig verwendet, obwohl sie im Allgemeinen weniger aktiv sind als Nickel.

Bioöl-Veredelung: Herstellung von Drop-in-Kraftstoffen

Rohes Bioöl ist sauer, instabil und hat einen hohen Sauerstoffgehalt. Eine katalytische Veredelung ist erforderlich, um es zu einem nutzbaren "Drop-in"-Kraftstoff zu machen.

- Hydrodeoxygenierung (HDO): Dies ist die gängigste Veredelungsmethode, bei der Wasserstoff zur Entfernung von Sauerstoff verwendet wird. Konventionelle Raffineriekatalysatoren wie Kobalt-Molybdänsulfid (CoMoS) und Nickel-Molybdänsulfid (NiMoS) sind wirksam.

- Edelmetallkatalysatoren: Geträgerte Edelmetalle wie Platin (Pt), Palladium (Pd) und Ruthenium (Ru) sind für HDO bei niedrigeren Temperaturen hochaktiv, verursachen jedoch deutlich höhere Kosten.

Die Kompromisse verstehen

Es gibt keinen einzigen "besten" Katalysator. Die Auswahl ist immer ein Kompromiss, der auf den spezifischen Zielen des Prozesses basiert.

Homogen vs. Heterogen

Homogene Katalysatoren zeigen oft eine höhere Aktivität, da sie perfekt mit den Reaktanten vermischt sind. Ihre Rückgewinnung aus dem Produktstrom ist jedoch ein großes technisches und wirtschaftliches Hindernis. Heterogene Katalysatoren sind aufgrund ihrer einfachen Trennung und ihres Regenerationspotenzials die bevorzugte Wahl für die meisten industriellen Prozesse.

Aktivität vs. Stabilität

Hochaktive Katalysatoren können Biomasse schnell umwandeln, können aber auch zur Deaktivierung neigen. Die raue Umgebung der Biomassekonversion – mit hohen Temperaturen und Verunreinigungen wie Alkalimetallen und Schwefel – kann einen Katalysator schnell vergiften. Eine zentrale Herausforderung besteht darin, einen Katalysator zu finden, der robust genug ist, um seine Leistung über lange Betriebszyklen aufrechtzuerhalten.

Das Problem der Verkokung

Eine der häufigsten Deaktivierungsarten ist die Verkokung, bei der sich Kohlenstoffablagerungen an den aktiven Stellen des Katalysators bilden und diese blockieren. Katalysatordesign und Prozessbedingungen müssen optimiert werden, um die Koksbildung zu minimieren und eine periodische Regeneration zu ermöglichen (z. B. durch Abbrennen des Kokses mit Luft).

Kosten vs. Leistung

Edelmetalle wie Platin bieten eine außergewöhnliche Leistung, können aber unerschwinglich teuer sein. Im Gegensatz dazu sind unedle Metalle wie Nickel und Eisen oder natürliche Mineralien wie Dolomit weitaus billiger, bieten aber möglicherweise eine geringere Aktivität oder erfordern einen häufigeren Austausch. Die endgültige Wahl hängt vom Wert des Endprodukts ab.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Katalysators sollte von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Biokraftstoffproduktion liegt: Priorisieren Sie robuste, kostengünstige heterogene Katalysatoren wie Zeolithe (für die Pyrolyse) oder nickelbasierte Systeme (für die Vergasung), die der Deaktivierung standhalten und regeneriert werden können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Spezialchemikalien liegt: Die hohe Selektivität, die Enzyme oder präzise entwickelte Edelmetallkatalysatoren bieten, kann deren höhere Kosten und empfindlichere Betriebsbedingungen rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines umweltfreundlicheren, nachhaltigeren Prozesses liegt: Erforschen Sie Biokatalysatoren (Enzyme) oder feste Säurekatalysatoren, die in Wasser unter milderen Bedingungen arbeiten können, wodurch der Energieeintrag und der Einsatz aggressiver Chemikalien minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Verwenden Sie gut definierte Modellkatalysatoren (z. B. Einkristalle oder präzise synthetisierte Nanopartikel), um Reaktionsmechanismen zu verstehen, auch wenn diese kommerziell nicht skalierbar sind.

Letztendlich ist die Auswahl des richtigen Katalysators eine strategische technische Entscheidung, die die chemische Effizienz mit der wirtschaftlichen Realität in Einklang bringt.

Zusammenfassungstabelle:

| Umwandlungspfad | Gängige Katalysatoren | Primäres Ziel |

|---|---|---|

| Hydrolyse | Schwefelsäure, Zeolithe, Cellulase-Enzyme | Abbau von Kohlenhydraten zu einfachen Zuckern |

| Katalytische Pyrolyse | Zeolithe (z. B. ZSM-5) | Veredelung von Bioöldämpfen zu Kohlenwasserstoffkraftstoffen |

| Katalytische Vergasung | Nickelbasierte Katalysatoren, Dolomit | Maximierung der Synthesegas (CO + H₂) Produktion |

| Bioöl-Veredelung (HDO) | CoMoS/NiMoS, Platin/Palladium | Entfernung von Sauerstoff zur Herstellung stabiler, Drop-in-Kraftstoffe |

Bereit, Ihren Biomassekonversionsprozess zu optimieren? Der richtige Katalysator ist der Schlüssel zur Erzielung hoher Ausbeuten und gewünschter Produkte, egal ob Sie Biokraftstoffe oder hochwertige Chemikalien herstellen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Katalysatortestung und Prozessentwicklung. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge zur Bewertung der Katalysatorleistung, -stabilität und -selektivität für Ihren spezifischen Biomasse-Rohstoff und Ihre Ziele auszuwählen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Forschungs- und Skalierungsbemühungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

Andere fragen auch

- Warum ist Präzisionsmischung für Korrosionsstudien von Beton erforderlich? Gewährleistung der Datenintegrität durch Homogenisierung

- Welche Funktion erfüllt ein Hochgeschwindigkeits-Rotor-Stator-Homogenisator bei der Biomasseverarbeitung? Optimierung der strukturellen Zerstörung

- Was ist der Unterschied zwischen einem Mischer und einem Dispergiergerät? Wählen Sie das richtige Werkzeug für Ihren Prozess

- Was ist ein Mörser in der Chemie? Ein Leitfaden zur präzisen Probenvorbereitung

- Warum wird ein rotierender mechanischer Homogenisator für Forsterit-Spinell über längere Zeiträume verwendet? Maximale Keramikgleichmäßigkeit erreichen