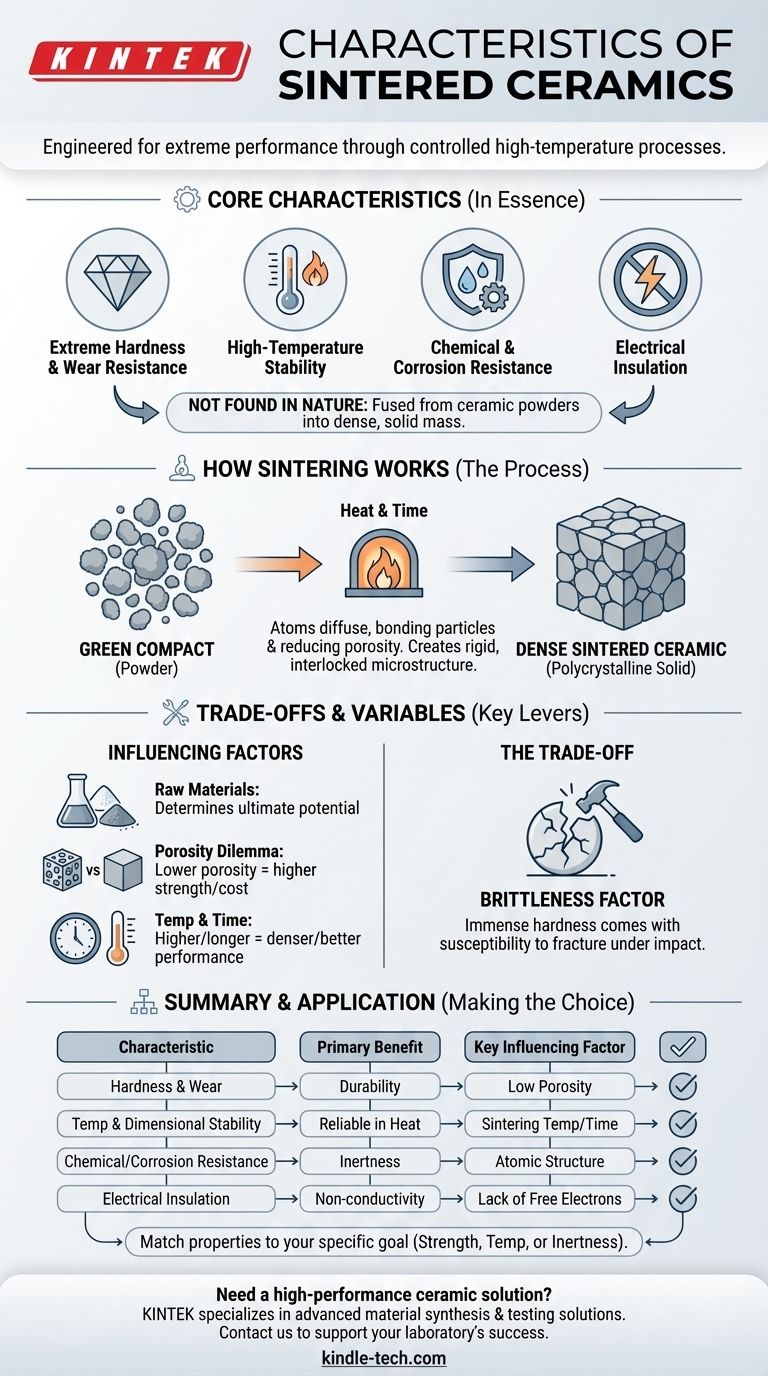

Im Wesentlichen zeichnen sich Sinterkeramiken durch ihre extreme Härte, Stabilität bei hohen Temperaturen und ihre Beständigkeit gegen Verschleiß, Korrosion und Elektrizität aus. Diese Werkstoffe kommen nicht in der Natur vor, sondern werden entwickelt, indem keramische Pulver verdichtet und auf knapp unter ihren Schmelzpunkt erhitzt werden. Dieser Prozess verschmilzt die Partikel zu einer dichten, festen Masse mit einem einzigartigen Satz an Hochleistungseigenschaften.

Die außergewöhnlichen Eigenschaften von Sinterkeramiken sind kein Zufall; sie sind das direkte Ergebnis eines kontrollierten Hochtemperaturprozesses, der feine Pulver zu einem festen, hochstabilen Werkstoff verschmilzt. Das Verständnis dieses Prozesses ist der Schlüssel zur Nutzung ihres vollen Potenzials für anspruchsvolle Anwendungen.

Wie das Sintern außergewöhnliche Eigenschaften schmiedet

Der Begriff „Sintern“ bezieht sich auf den thermischen Behandlungsprozess, der ein verdichtetes Pulver (bekannt als „Grünling“) in einen dichten, polykristallinen Festkörper umwandelt. Diese Umwandlung ist die Quelle der wertvollsten Merkmale des Werkstoffs.

Die Grundlage für Härte und Festigkeit

Während des Sintervorgangs diffundieren Atome über die Grenzen der einzelnen Pulverpartikel, wodurch diese sich verbinden und verschmelzen. Dieser Prozess reduziert den leeren Raum oder die Porosität zwischen den Partikeln erheblich.

Das Ergebnis ist eine dichte, ineinandergreifende Mikrostruktur, die unglaublich steif ist. Diese Struktur verleiht eine hohe mechanische Widerstandsfähigkeit gegen Kräfte und eine extrem harte Oberfläche, die Abrieb und Verschleiß widersteht.

Erreichen von thermischer und dimensionaler Stabilität

Der Sinterprozess findet bei sehr hohen Temperaturen statt. Dies „vorverdichtet“ das Material effektiv und verriegelt seine atomare Struktur in einem stabilen Zustand.

Aufgrund dessen weist das fertige Keramikteile eine bemerkenswerte Dimensionsstabilität auf und behält seine Form und Integrität auch dann bei, wenn es später extremer Hitze ausgesetzt wird. Deshalb haben sie den Ruf, extrem hohen Temperaturen standzuhalten.

Die Quelle der chemischen und elektrischen Beständigkeit

Die beim Sintern gebildeten starken atomaren Bindungen, insbesondere bei Oxidkeramiken, erzeugen ein sehr stabiles und inertes Material. Es stehen nur wenige freie Elektronen für die Leitung von Elektrizität zur Verfügung, was die meisten Sinterkeramiken zu ausgezeichneten elektrischen Isolatoren macht.

Dieselbe atomare Stabilität macht das Material hochbeständig gegen Angriffe durch chemische Produkte und Korrosion, da es für äußere Einflüsse schwierig ist, die bestehenden Bindungen aufzubrechen.

Verständnis der Kompromisse und Variablen

Die endgültigen Eigenschaften eines gesinterten Keramikteils sind nicht festgelegt; sie werden durch mehrere Schlüsselvariablen im Herstellungsprozess gesteuert. Das Verständnis dieser Kompromisse ist für jede Anwendung von entscheidender Bedeutung.

Die Rolle der Rohmaterialien

Der Prozess beginnt mit der Auswahl eines bestimmten Keramikpulvers, wie Aluminiumoxid, Zirkonoxid oder Siliziumkarbid. Die inhärenten Eigenschaften dieses Grundmaterials bestimmen das ultimative Potenzial für Härte, Festigkeit und chemische Stabilität.

Das Porositätsdilemma

Die endgültige Porosität der Keramik ist ein kritischer Faktor. Ein dichteres, weniger poröses Teil ist typischerweise fester und verschleißfester.

Um jedoch eine geringere Porosität zu erreichen, sind oft höhere Sintertemperaturen, längere Prozesszeiten oder die Anwendung von äußerem Druck erforderlich. Dies erhöht die Komplexität und die Kosten der Herstellung.

Temperatur und Zeit als Steuerhebel

Ingenieure nutzen Sintertemperatur und -dauer als Hauptregler. Ein längerer, heißerer Zyklus führt zu einem dichteren Teil mit höherer Leistung.

Umgekehrt kann ein schnellerer Zyklus bei niedrigerer Temperatur kostengünstiger sein, aber zu einem poröseren Material mit reduzierten mechanischen Eigenschaften führen.

Der Sprödigkeitsfaktor

Die immense Härte von Keramiken geht mit einem bekannten Kompromiss einher: der Sprödigkeit. Während sie enormen Druckkräften und Oberflächenverschleiß standhalten können, können sie bei scharfen, plötzlichen Stößen brechen. Dies muss bei jeder Konstruktion ein zentraler Gesichtspunkt sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sinterkeramik erfordert die Abstimmung der technischen Eigenschaften des Materials mit den Anforderungen Ihres spezifischen Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Entscheiden Sie sich für eine Keramik, die auf geringe Porosität ausgelegt ist, was möglicherweise einen fortschrittlicheren Sinterprozess unter Druck erfordert.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität liegt: Priorisieren Sie eine Materialzusammensetzung, wie eine reine Oxidkeramik, die für ihre Leistung bei extremen Temperaturen bekannt ist, und stellen Sie sicher, dass der Sinterprozess ausreicht, um eine vollständige Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung oder chemischer Inertheit liegt: Konzentrieren Sie sich auf die chemische Zusammensetzung der Keramik, da diese Eigenschaften grundlegend mit der stabilen atomaren Struktur des Werkstoffs verbunden sind.

Letztendlich sind die Eigenschaften eines gesinterten Keramikteils eine direkte Widerspiegelung der bewussten Entscheidungen, die bei seiner Materialzusammensetzung und seinem Herstellungsprozess getroffen wurden.

Zusammenfassungstabelle:

| Schlüsselmerkmal | Hauptvorteil | Wesentlicher Einflussfaktor |

|---|---|---|

| Extreme Härte & Verschleißfestigkeit | Überlegene Haltbarkeit und Langlebigkeit | Geringe Porosität durch Sinterprozess |

| Hohe Temperatur- & Dimensionsstabilität | Zuverlässige Leistung bei extremer Hitze | Sintertemperatur und -dauer |

| Ausgezeichnete chemische & Korrosionsbeständigkeit | Inertheit in rauen Umgebungen | Stabile atomare Struktur von Oxidkeramiken |

| Hohe elektrische Isolierung | Effektive Nichtleitfähigkeit für Elektronik | Fehlen freier Elektronen in Atombindungen |

| Inhärente Sprödigkeit (Kompromiss) | Anfälligkeit für Bruch bei Aufprall | Steife, ineinandergreifende Mikrostruktur |

Benötigen Sie eine Hochleistungskeramiklösung, die auf Ihre spezifische Anwendung zugeschnitten ist?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Lösungen für die Materialsynthese und -prüfung. Unsere Expertise kann Ihnen helfen, die ideale Sinterkeramik für Ihre Bedürfnisse auszuwählen oder zu entwickeln, unabhängig davon, ob Sie maximale Verschleißfestigkeit, thermische Stabilität oder chemische Inertheit benötigen.

Lassen Sie sich von unseren Experten bei der Wahl des richtigen Werkstoffs und Herstellungsprozesses beraten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors mit präzisionsgefertigten Werkstoffen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Fortschrittliche technische Fein-Keramik Aluminiumoxid-Saggertiegel für Fein-Korund

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Wie wird Siliziumkarbid hergestellt? Von Rohstoffen zu fortschrittlicher Keramik

- Warum wird Aluminiumoxid in Öfen verwendet? Erreichen Sie unübertroffene Hitzebeständigkeit und Reinheit

- Wo werden Keramiken im Körper eingesetzt? Schlüsselanwendungen in Orthopädie, Zahnmedizin und Knochenreparatur

- Welche Funktionen erfüllen hochreine Aluminiumoxid-Stützstäbe in sCO2-Experimenten? Gewährleistung der Integrität von Hochtemperaturmaterialien

- Bei welcher Temperatur brennen Sie Aluminiumoxid? Optimale Dichte und Festigkeit erreichen

- Warum stellt die Verwendung von Aluminiumsilikat-Feuerfestmaterialien in Wasserstoffatmosphären bei hohen Temperaturen ein Problem dar?

- Was sind die verschiedenen Arten von Siliziumkarbid? Ein Leitfaden zu Polytypen, Herstellung und Anwendungen

- Welchen Temperaturbereich hat ein Keramikrohr? Wählen Sie das richtige Material für Ihre Hochtemperaturanforderungen