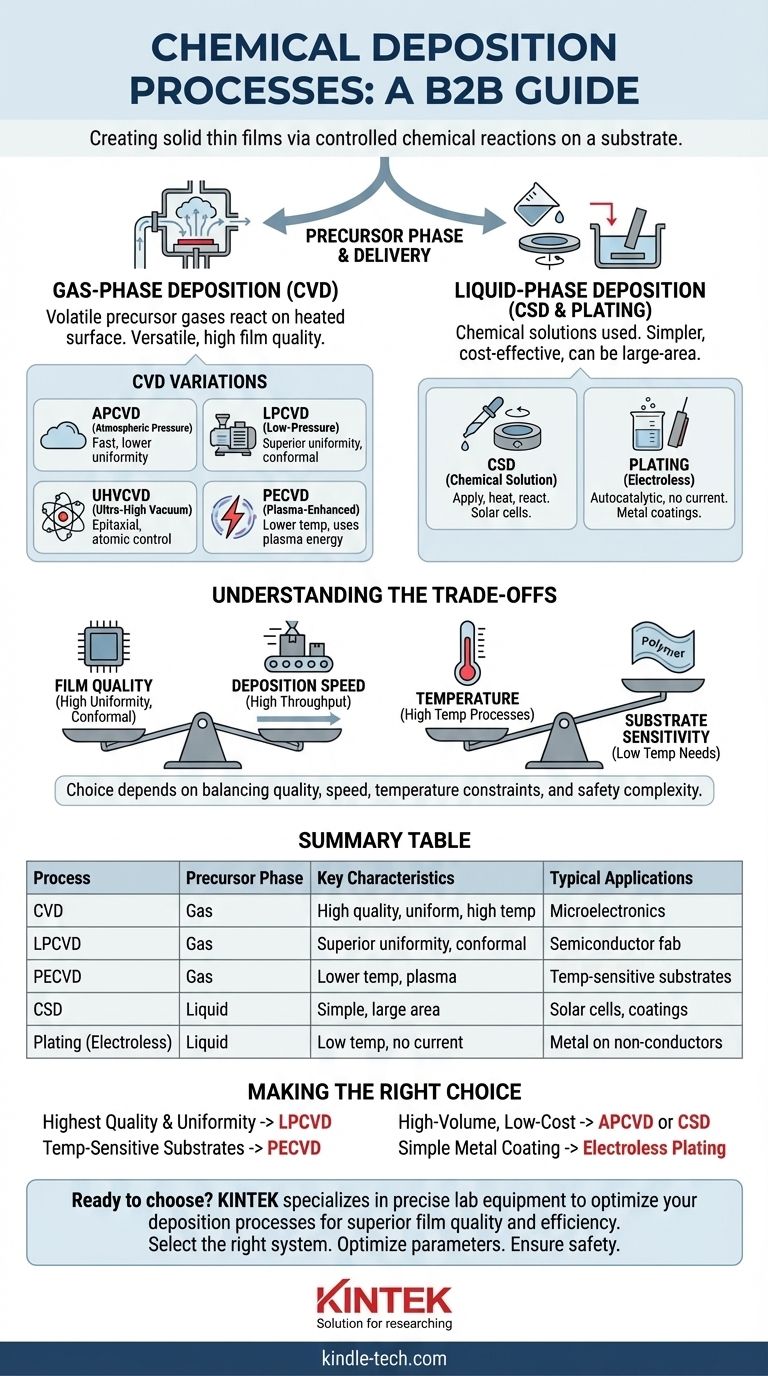

Im Kern sind chemische Abscheidungsprozesse eine Familie von Techniken, die verwendet werden, um durch eine kontrollierte chemische Reaktion eine feste Dünnschicht auf einer Oberfläche zu erzeugen. Die primären Methoden sind die chemische Gasphasenabscheidung (CVD), bei der gasförmige Vorläufer auf einem Substrat reagieren, und Flüssigphasenmethoden wie die chemische Lösungsabscheidung (CSD) und die Plattierung, die chemische Lösungen verwenden. Diese Prozesse unterscheiden sich von der physikalischen Abscheidung, bei der Material ohne chemische Veränderung übertragen wird.

Die entscheidende Unterscheidung zwischen chemischen Abscheidungsmethoden liegt nicht in den Chemikalien selbst, sondern in der Phase des verwendeten Vorläufers – Gas oder Flüssigkeit –, um sie zuzuführen. Ihre Wahl zwischen ihnen ist ein Kompromiss zwischen Filmqualität, Abscheidungstemperatur und Prozesskomplexität.

Das Grundprinzip: Vom Chemischen zum Festen

Alle Abscheidungstechniken zielen darauf ab, eine Materialschicht Schicht für Schicht aufzubauen. Der Hauptunterschied zwischen chemischen und physikalischen Methoden liegt darin, wie das Material ankommt und sich bildet.

Das "Chemische" in der chemischen Abscheidung

Die chemische Abscheidung umfasst einen zweistufigen Prozess. Zuerst wird ein chemischer Vorläufer, eine Verbindung, die die abzuscheidenden Atome enthält, einem Substrat zugeführt. Zweitens wird Energie (normalerweise Wärme) zugeführt, um eine chemische Reaktion auszulösen, die dazu führt, dass sich der Vorläufer zersetzt und eine neue, feste Dünnschicht auf der Oberfläche des Substrats bildet.

Kontrast zur physikalischen Gasphasenabscheidung (PVD)

Um die chemische Abscheidung zu verstehen, ist es hilfreich, sie mit ihrem Gegenstück, der PVD, zu vergleichen. Bei der PVD wird ein Ausgangsmaterial physikalisch ausgestoßen – durch Verdampfung oder Ionenbeschuss (Sputtern) – und bewegt sich durch ein Vakuum, um das Substrat zu beschichten. Es findet keine chemische Reaktion statt; es ist eine direkte Übertragung des Ausgangsmaterials.

Hauptkategorien der chemischen Abscheidung

Die Prozesse lassen sich am besten verstehen, indem man sie danach gruppiert, ob der Vorläufer als Gas oder als Flüssigkeit zugeführt wird.

Gasphasenabscheidung: Chemische Gasphasenabscheidung (CVD)

CVD ist die prominenteste und vielseitigste Kategorie der chemischen Abscheidung. Bei diesem Prozess werden flüchtige Vorläufergase in eine Reaktionskammer geleitet, wo sie über ein beheiztes Substrat strömen. Die Wärme liefert die Energie, die für die Reaktion und/oder Zersetzung der Gase erforderlich ist, wodurch eine feste Schicht zurückbleibt.

Die Eigenschaften der fertigen Schicht hängen stark von den CVD-Prozessbedingungen ab.

Flüssigphasenabscheidung: CSD und Plattierung

Diese Methoden verwenden eine chemische Lösung anstelle eines Gases.

Die chemische Lösungsabscheidung (CSD) beinhaltet das Auftragen einer flüssigen Vorläuferlösung auf ein Substrat (z. B. durch Schleudern oder Tauchen) und anschließendes Erhitzen. Die Wärme verdampft das Lösungsmittel und initiiert eine chemische Reaktion zur Bildung der gewünschten festen Schicht.

Die Plattierung (insbesondere die stromlose Plattierung) verwendet ein chemisches Reduktionsmittel in einer Lösung, um eine metallische Schicht auf einem Substrat ohne externen elektrischen Strom abzuscheiden. Es handelt sich um eine autokatalytische chemische Reaktion in einem Flüssigkeitsbad.

Ein tieferer Blick in CVD-Variationen

Da CVD so weit verbreitet ist, wurden mehrere spezialisierte Variationen entwickelt, um die Abscheidungsumgebung zu steuern. Die Hauptvariable ist der Druck in der Reaktionskammer.

Die Rolle des Drucks

Der Druck bestimmt, wie sich Gasmoleküle bewegen und interagieren.

- Atmosphärendruck-CVD (APCVD): Wird bei normalem Atmosphärendruck durchgeführt. Dieser Prozess ist schnell und relativ kostengünstig, kann aber im Vergleich zu vakuumbasierten Methoden zu einer geringeren Schichtgleichmäßigkeit führen.

- Niederdruck-CVD (LPCVD): Wird bei reduziertem Druck durchgeführt. Dies verlangsamt die Abscheidung, verbessert aber die Gleichmäßigkeit der Schicht und ihre Fähigkeit, komplexe, dreidimensionale Strukturen konform zu beschichten, erheblich.

- Ultrahochvakuum-CVD (UHVCVD): Eine extreme Version von LPCVD, die zur Herstellung hochreiner, epitaktischer Schichten verwendet wird, bei denen eine Kontrolle auf atomarer Ebene erforderlich ist.

Die Rolle des Plasmas: PECVD

Einige Substrate, wie Kunststoffe oder Geräte mit vorhandener Schaltung, können die hohen Temperaturen, die für die traditionelle CVD erforderlich sind, nicht tolerieren.

Die Plasma-Enhanced CVD (PECVD) löst dieses Problem. Sie verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen, das die Energie für die chemische Reaktion liefert. Dies ermöglicht die Abscheidung hochwertiger Schichten bei viel niedrigeren Temperaturen.

Die Kompromisse verstehen

Die Wahl eines chemischen Abscheidungsprozesses beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzige "beste" Methode; die ideale Wahl hängt vollständig vom Ziel ab.

Filmqualität vs. Abscheidungsgeschwindigkeit

Oft besteht ein direkter Kompromiss zwischen Qualität und Geschwindigkeit. Hochdruckprozesse wie APCVD sind schnell und eignen sich für Anwendungen mit hohem Durchsatz, aber die Schicht kann weniger gleichmäßig sein. Niederdruckprozesse wie LPCVD sind langsam, erzeugen aber überlegene, hochkonforme Schichten, die für komplizierte Mikroelektronik erforderlich sind.

Temperaturbeschränkungen und Substratschäden

Hohe Temperaturen können zerstörerisch sein. Während die thermische CVD hervorragende Schichten erzeugt, kann sie nicht auf temperaturempfindlichen Materialien verwendet werden. In diesen Fällen ist ein Niedertemperaturprozess wie PECVD notwendig, obwohl er die Komplexität und Kosten von Plasmaerzeugungssystemen mit sich bringt.

Vorläuferchemie und Sicherheit

CVD basiert auf flüchtigen Vorläufern, die oft hochgiftige, brennbare oder korrosive Gase sind (z. B. Silan, Phosphin). Der Umgang mit diesen Materialien erfordert erhebliche Investitionen in Sicherheitsprotokolle, Gasversorgungsinfrastruktur und Abgasbehandlung, was die Komplexität und Kosten des Betriebs erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die am besten geeignete Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf höchster Qualität und Gleichmäßigkeit auf komplexen Oberflächen liegt: LPCVD ist der Industriestandard für die Mikrofabrikation und fortschrittliche Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die wesentliche Wahl für Polymere, organische Elektronik oder nachbearbeitete Wafer.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung großer Flächen mit hohem Volumen auf stabilen Substraten liegt: APCVD oder CSD eignen sich hervorragend für großflächige Anwendungen wie Solarzellen oder Schutzbeschichtungen auf Glas.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, Niedertemperatur-Metallbeschichtung liegt: Die stromlose Plattierung ist eine kostengünstige Methode, die keine komplexe Vakuumausrüstung erfordert.

Letztendlich erfordert die Auswahl des richtigen chemischen Abscheidungsprozesses ein klares Verständnis Ihres Materials, Substrats und Ihrer Leistungsziele.

Zusammenfassungstabelle:

| Prozess | Vorläuferphase | Hauptmerkmale | Typische Anwendungen |

|---|---|---|---|

| CVD (Chemische Gasphasenabscheidung) | Gas | Hohe Filmqualität, gleichmäßig, hohe Temperatur | Mikroelektronik, fortschrittliche Beschichtungen |

| LPCVD (Niederdruck-CVD) | Gas | Überragende Gleichmäßigkeit, konforme Beschichtung | Halbleiterfertigung |

| PECVD (Plasma-Enhanced CVD) | Gas | Niedrigere Temperatur, verwendet Plasma | Temperaturempfindliche Substrate |

| CSD (Chemische Lösungsabscheidung) | Flüssigkeit | Einfach, kostengünstig, große Fläche | Solarzellen, Schutzbeschichtungen |

| Plattierung (stromlos) | Flüssigkeit | Niedrige Temperatur, kein elektrischer Strom | Metallbeschichtungen auf Nichtleitern |

Bereit, den richtigen Abscheidungsprozess für Ihre Anwendung zu wählen?

Die Auswahl zwischen CVD, CSD und Plattierung ist entscheidend, um die gewünschten Filmeigenschaften zu erzielen, egal ob Sie hohe Gleichmäßigkeit, Niedertemperaturverarbeitung oder kostengünstige Großflächenbeschichtung benötigen. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für Ihre Abscheidungsprozesse benötigt werden.

Unsere Expertise kann Ihnen helfen:

- Das richtige System auszuwählen für Ihre spezifischen Material- und Substratanforderungen

- Prozessparameter zu optimieren, um überragende Filmqualität und Leistung zu erzielen

- Sicherheit und Effizienz zu gewährleisten mit zuverlässiger Ausrüstung und Verbrauchsmaterialien

Lassen Sie sich von unserem Team zur optimalen Lösung führen. Kontaktieren Sie KINTEK noch heute, um Ihre Laborbedürfnisse zu besprechen und herauszufinden, wie unsere Spezialausrüstung Ihre Forschungs- und Produktionsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat