Obwohl die physikalische Gasphasenabscheidung (PVD) eine außergewöhnliche Oberflächenhärte und Haltbarkeit bietet, liegen ihre Hauptnachteile nicht in ihrer Leistung, sondern in ihren betrieblichen und wirtschaftlichen Anforderungen. Der Prozess ist definiert durch hohe Kosten aufgrund spezialisierter Ausrüstung, eine grundlegende „Sichtlinien“-Anwendungsbeschränkung und relativ langsame Abscheidungsraten, die die Produktionszeiten beeinflussen können.

Die Kernherausforderung von PVD ist keine Frage der Qualität, sondern der Praktikabilität. Ihre erheblichen Vorteile werden durch hohe Kosten und Prozessbeschränkungen ausgeglichen, die sie für jede Anwendung ungeeignet machen, insbesondere für solche mit komplexen Geometrien oder engen Budgets.

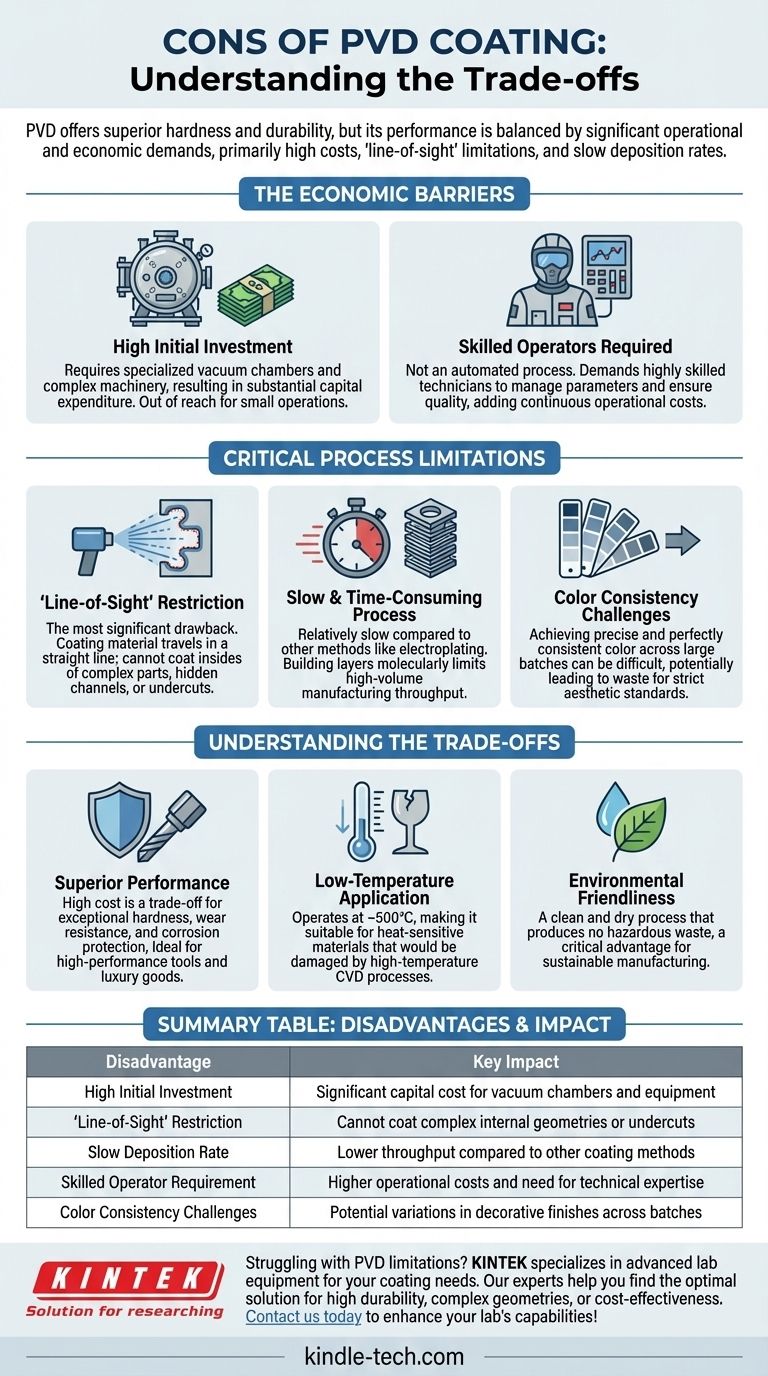

Die wirtschaftlichen Barrieren für PVD

Die finanzielle Investition, die für PVD erforderlich ist, ist ein Hauptfaktor. Diese Kosten ergeben sich sowohl aus der Erstinstallation als auch aus den laufenden betrieblichen Anforderungen.

Hohe Anfangsinvestition

Die PVD-Beschichtung erfordert eine hochkontrollierte Umgebung, was eine große Vakuumkammer und andere komplexe Maschinen notwendig macht. Diese Spezialausrüstung stellt eine erhebliche Investition dar und macht sie für kleinere Betriebe oder kostengünstige Projekte unerreichbar.

Anforderung an qualifizierte Bediener

Der Prozess ist nicht auf einfache Weise „drücken und loslegen“ automatisiert. Er erfordert ein hohes Maß an Fachwissen, um das Vakuum zu verwalten, die Abscheidungsparameter zu steuern und eine gleichbleibende Qualität zu gewährleisten. Der Bedarf an hochqualifizierten Technikern führt zu erheblichen und kontinuierlichen Betriebskosten.

Kritische Prozessbeschränkungen

Über die Kosten hinaus legt die Physik des PVD-Prozesses selbst Einschränkungen auf, die Ingenieure und Designer berücksichtigen müssen.

Die „Sichtlinien“-Beschränkung

Der bedeutendste technische Nachteil von PVD ist, dass es sich um einen „Sichtlinien“-Prozess handelt. Das bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Zielwerkstück wandert.

Jede Oberfläche, die für die Quellmaterialquelle nicht direkt sichtbar ist, wird nicht beschichtet. Dies macht PVD grundsätzlich ungeeignet für die Beschichtung von Innenseiten komplexer Teile, versteckten Kanälen oder komplizierten Geometrien mit Hinterschneidungen.

Langsamer und zeitaufwändiger Prozess

Im Vergleich zu anderen Beschichtungsverfahren wie der Galvanik ist der PVD-Prozess relativ langsam. Der schichtweise Aufbau der Beschichtung auf molekularer Ebene ist ein zeitaufwändiges Unterfangen, was den Durchsatz für die Massenproduktion einschränken kann.

Herausforderungen bei der Farbkonstanz

Obwohl PVD für dekorative Oberflächen verwendet wird, kann die Erzielung einer präzisen und perfekt konsistenten Farbe über große Chargen hinweg schwierig sein. Leichte Abweichungen in den Prozessparametern können das Endergebnis verändern und potenziell zu Materialverschwendung führen, wenn strenge ästhetische Standards erforderlich sind.

Die Kompromisse verstehen

Die Nachteile von PVD müssen gegen seine erheblichen Vorteile abgewogen werden. Diese Einschränkungen sind oft der notwendige Preis für das Erreichen eines einzigartigen Satzes von Vorteilen.

Leistung vs. Praktikabilität

Die hohen Kosten und Prozessbeschränkungen sind Kompromisse für eine Beschichtung mit überlegener Härte, Verschleißfestigkeit und Korrosionsschutz. Für Hochleistungswerkzeuge oder Luxusgüter können diese Vorteile die Kosten leicht rechtfertigen.

Tieftemperaturanwendung

PVD arbeitet bei niedrigeren Temperaturen (etwa 500 °C) im Vergleich zu Alternativen wie der chemischen Gasphasenabscheidung (CVD). Dies macht es zur idealen Wahl für die Beschichtung wärmeempfindlicher Materialien, die durch Prozesse mit höheren Temperaturen beschädigt oder verformt würden.

Umweltfreundlichkeit

Der PVD-Prozess ist sauber und trocken und erzeugt keinen gefährlichen Abfall. Dieser Umweltvorteil ist ein entscheidender Faktor für Unternehmen, die sich auf nachhaltige Fertigung konzentrieren, und rechtfertigt oft die höhere betriebliche Komplexität.

Ist PVD die richtige Wahl für Ihre Anwendung?

Die Wahl der richtigen Beschichtungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit den spezifischen Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Haltbarkeit bei einfachen Formen liegt: PVD ist ein führender Kandidat, vorausgesetzt, das Budget erlaubt die höheren Kosten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien oder versteckter Oberflächen liegt: Die Sichtliniennatur von PVD macht es ungeeignet; Sie müssen andere Methoden in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion liegt: Die langsame Abscheidungsrate und die hohen Betriebskosten von PVD können es wirtschaftlich unpraktisch machen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: Die Tieftemperaturanwendung von PVD bietet einen deutlichen Vorteil gegenüber Hochtemperaturalternativen.

Das Verständnis dieser inhärenten Einschränkungen ist der Schlüssel zur erfolgreichen Nutzung der leistungsstarken Fähigkeiten von PVD dort, wo sie am wichtigsten sind.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Anfangsinvestition | Erhebliche Kapitalkosten für Vakuumkammern und Ausrüstung |

| Sichtlinienbeschränkung | Kann komplexe interne Geometrien oder Hinterschneidungen nicht beschichten |

| Langsame Abscheidungsrate | Geringerer Durchsatz im Vergleich zu anderen Beschichtungsverfahren |

| Anforderung an qualifizierte Bediener | Höhere Betriebskosten und Bedarf an technischem Fachwissen |

| Herausforderungen bei der Farbkonstanz | Mögliche Abweichungen bei dekorativen Oberflächen zwischen den Chargen |

Haben Sie Probleme mit den Einschränkungen der PVD-Beschichtung für Ihre Laborgeräte? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Beschichtungs- und Oberflächenbehandlungsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen, die Kompromisse zwischen PVD und anderen Methoden abzuwägen, um die optimale Lösung für Ihre Anwendung zu finden – unabhängig davon, ob Sie hohe Haltbarkeit, Beschichtung komplexer Geometrien oder kostengünstige Produktion benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten und die Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens