Fehler bei wärmebehandeltem Stahl werden hauptsächlich durch die enormen thermischen und metallurgischen Spannungen verursacht, die während des Erhitzens und der schnellen Abkühlung entstehen. Die häufigsten Fehler sind Rissbildung, Verformung (Verzug), unerwünschte Oberflächenveränderungen wie Entkohlung und Zunderbildung sowie das Nichterreichen der Zielhärte oder -mikrostruktur. Diese Fehler sind keine Zufälle, sondern direkte Folgen unzureichend kontrollierter Prozessparameter.

Fehler bei der Wärmebehandlung sind vorhersagbare Ergebnisse von thermischer Spannung, Phasenumwandlungen und chemischen Reaktionen der Atmosphäre. Ihre Vermeidung hängt von der rigorosen Kontrolle der Temperaturänderungsrate, der Ofenatmosphäre und der Geometrie des Bauteils ab dem Entwurfsstadium ab.

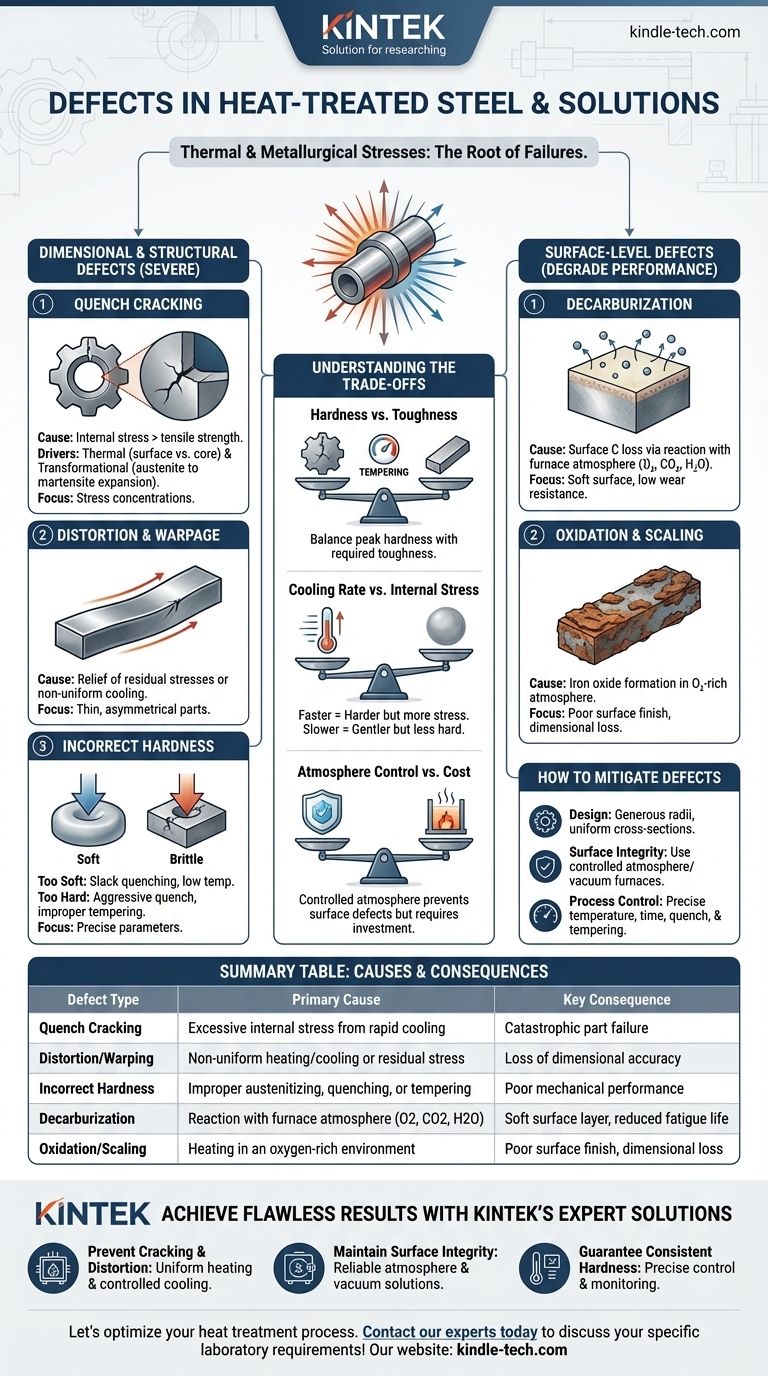

Maß- und Strukturfehler

Die schwerwiegendsten Fehler beeinträchtigen die mechanische Integrität und die Maßhaltigkeit des Bauteils und machen es oft unbrauchbar.

Abschreckrisse (Quench Cracking)

Abschreckrisse sind der kritischste Fehler bei der Wärmebehandlung. Sie entstehen, wenn die inneren Spannungen beim Abschrecken die Zugfestigkeit des Materials überschreiten.

Dies wird durch zwei Hauptkräfte angetrieben: thermische Spannung, da die Oberfläche viel schneller abkühlt als der Kern, und Umwandlungsspannung durch die Ausdehnung, die auftritt, wenn Austenit in spröden Martensit umgewandelt wird.

Risse entstehen typischerweise an Spannungskonzentrationspunkten wie scharfen Ecken, Keilnuten oder plötzlichen Änderungen des Querschnitts des Bauteils.

Verzug und Warpage

Verformung ist eine irreversible Änderung der Größe oder Form eines Bauteils während der Wärmebehandlung.

Dies wird oft durch die Entlastung von Eigenspannungen, die in früheren Fertigungsschritten (wie der Bearbeitung) entstanden sind, oder durch ungleichmäßiges Erhitzen und Abkühlen verursacht. Dünne, lange oder asymmetrische Teile sind besonders anfällig für Verzug.

Falsche Härte

Das Erreichen der korrekten Härte ist oft das Hauptziel, und ein Versagen hier kann auf mehrere Faktoren zurückzuführen sein.

Ein Bauteil, das zu weich ist, kann auf eine unzureichende Austenitisierungstemperatur oder -zeit oder ein zu langsames Abschrecken für die Härtbarkeit des Stahls zurückzuführen sein (bekannt als „Slack Quenching“).

Umgekehrt ist ein Bauteil, das zu hart und spröde ist, oft das Ergebnis eines zu aggressiven Abschreckens oder, häufiger, eines unsachgemäßen oder ausgelassenen Anlassschritts nach dem Härten.

Oberflächenfehler

Diese Fehler beeinträchtigen die Oberfläche des Stahls und beeinträchtigen seine Leistung in Anwendungen, die hohe Verschleißfestigkeit oder Ermüdungsfestigkeit erfordern.

Entkohlung (Decarburization)

Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche des Stahls. Dies ist ein erhebliches Problem, da Kohlenstoff das Hauptelement ist, das für die Härte von Stahl verantwortlich ist.

Sie wird durch eine chemische Reaktion zwischen dem Stahl und der Ofenatmosphäre (Sauerstoff, Kohlendioxid, Wasserdampf) bei hohen Temperaturen verursacht. Das Ergebnis ist eine weiche, schwache Oberflächenschicht, die die Verschleißfestigkeit und die Ermüdungslebensdauer drastisch reduziert.

Oxidation und Zunderbildung

Oxidation ist die Bildung einer Eisenoxidschicht (Zunder) auf der Oberfläche des Bauteils, wenn es in einer sauerstoffreichen Atmosphäre erhitzt wird.

Dieser Zunder führt zu einer schlechten Oberflächengüte und einem Verlust der Maßhaltigkeit. Er kann das Bauteil auch isolieren, was zu einem ungleichmäßigen Abschrecken führt und möglicherweise schwerwiegendere zugrunde liegende Fehler wie Abschreckrisse verschleiert.

Verständnis der Kompromisse

Die Auswahl eines Wärmebehandlungsprozesses beinhaltet immer die Abwägung konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Vermeidung von Fehlern.

Härte vs. Zähigkeit

Der grundlegende Kompromiss bei der Wärmebehandlung besteht darin, dass Prozesse, die extreme Härte erzeugen, wie das Abschrecken, auch eine spröde Mikrostruktur (unangelassener Martensit) erzeugen.

Anlassen ist der wesentliche Schritt nach dem Abschrecken, der diese Sprödigkeit und innere Spannung reduziert und Zähigkeit verleiht. Dieser Prozess reduziert jedoch die maximale Härte. Die Kunst besteht darin, die für die Anwendung erforderliche präzise Balance zu finden.

Abkühlrate vs. Innere Spannung

Eine schnellere Abkühlrate ist effektiver, um eine vollständige Härtung zu erreichen, insbesondere bei Stählen mit geringer Legierungskonzentration.

Ein schnelles Abschrecken (z. B. mit Wasser oder Sole) erzeugt jedoch immense thermische Gradienten und innere Spannungen, was das Risiko von Verformung und Rissbildung drastisch erhöht. Ein langsameres Abschrecken (z. B. mit Öl oder Gas) ist schonender, erreicht aber möglicherweise nicht die maximale Härte.

Atmosphärenkontrolle vs. Kosten

Die Verwendung einer kontrollierten Atmosphäre (wie Vakuum, Stickstoff oder Argon) verhindert Entkohlung und Oxidation vollständig und liefert ein sauberes, helles Bauteil.

Diese Prozesse erfordern jedoch anspruchsvollere und teurere Ausrüstung im Vergleich zum Erhitzen in einem offenen Ofen. Die Kosten müssen durch die Oberflächenanforderungen des Bauteils gerechtfertigt werden.

Wie man Fehler bei der Wärmebehandlung mindert

Die Vermeidung von Fehlern erfordert einen systematischen Ansatz, der sich auf Konstruktion, Materialauswahl und präzise Prozesskontrolle konzentriert.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rissen und Verformungen liegt: Konstruieren Sie Teile mit großzügigen Radien und gleichmäßigen Querschnitten und wählen Sie ein weniger aggressives Abschreckmedium, das für die Härtbarkeit des Stahls geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenintegrität liegt: Verwenden Sie Öfen mit kontrollierter Atmosphäre (z. B. Vakuum, Inertgas) oder Schutzbeschichtungen, um Entkohlung und Zunderbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Härte liegt: Stellen Sie eine präzise Kontrolle der Austenitisierungstemperatur, der Haltezeit und der Rührintensität beim Abschrecken sicher und führen Sie immer einen ordnungsgemäßen Anlasszyklus durch.

Eine erfolgreiche Wärmebehandlung ist ein kontrollierter Ingenieursprozess, bei dem Voraussicht im Design und Präzision in der Ausführung die Endqualität des Bauteils bestimmen.

Zusammenfassungstabelle:

| Fehlertyp | Hauptursache | Wesentliche Folge |

|---|---|---|

| Abschreckrisse | Übermäßige innere Spannung durch schnelle Abkühlung | Katastrophales Bauteilversagen |

| Verformung/Verzug | Ungleichmäßiges Erhitzen/Abkühlen oder Eigenspannung | Verlust der Maßhaltigkeit |

| Falsche Härte | Unsachgemäße Austenitisierung, Abschreckung oder Anlassen | Schlechte mechanische Leistung |

| Entkohlung | Reaktion mit der Ofenatmosphäre (O2, CO2, H2O) | Weiche Oberfläche, reduzierte Ermüdungslebensdauer |

| Oxidation/Zunderbildung | Erhitzen in sauerstoffreicher Umgebung | Schlechte Oberflächengüte, Maßverlust |

Erzielen Sie makellose Ergebnisse mit den Expertenlösungen von KINTEK

Beseitigen Sie kostspielige Fehler bei der Wärmebehandlung und stellen Sie sicher, dass Ihre Stahlkomponenten die höchsten Anforderungen an Härte, Haltbarkeit und Maßhaltigkeit erfüllen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Öfen, Atmosphärenkontrollsysteme und die fachkundige Unterstützung, die Ihr Labor benötigt, um seine thermischen Prozesse zu perfektionieren.

Wir helfen Ihnen dabei:

- Risse & Verformungen zu verhindern: Mit Geräten, die für gleichmäßiges Erhitzen und kontrolliertes Abkühlen ausgelegt sind.

- Die Oberflächenintegrität zu wahren: Durch zuverlässige Lösungen mit kontrollierter Atmosphäre und Vakuumöfen.

- Eine konsistente Härte zu garantieren: Mit präziser Temperaturkontrolle und Überwachungswerkzeugen.

Optimieren wir Ihren Wärmebehandlungsprozess. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen