Um eine Lötverbindung erfolgreich herzustellen, müssen Sie die Grundmetalle gleichmäßig erhitzen, damit das Lot durch Kapillarwirkung in die Verbindung gezogen werden kann. Die gebräuchlichsten Heizmethoden hierfür sind das Brennlöten, das Ofenlöten, das Induktionslöten und das Widerstandslöten. Spezialisiertere Methoden wie Vakuum- und Ultraschalllöten werden für spezifische Hochleistungsanwendungen eingesetzt.

Die entscheidende Erkenntnis ist nicht nur das Wissen um die verschiedenen Heizmethoden, sondern das Verständnis, dass jede Methode ein anderes Gleichgewicht zwischen Geschwindigkeit, Kosten, Präzision und Produktionsvolumen darstellt. Die ideale Methode hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab.

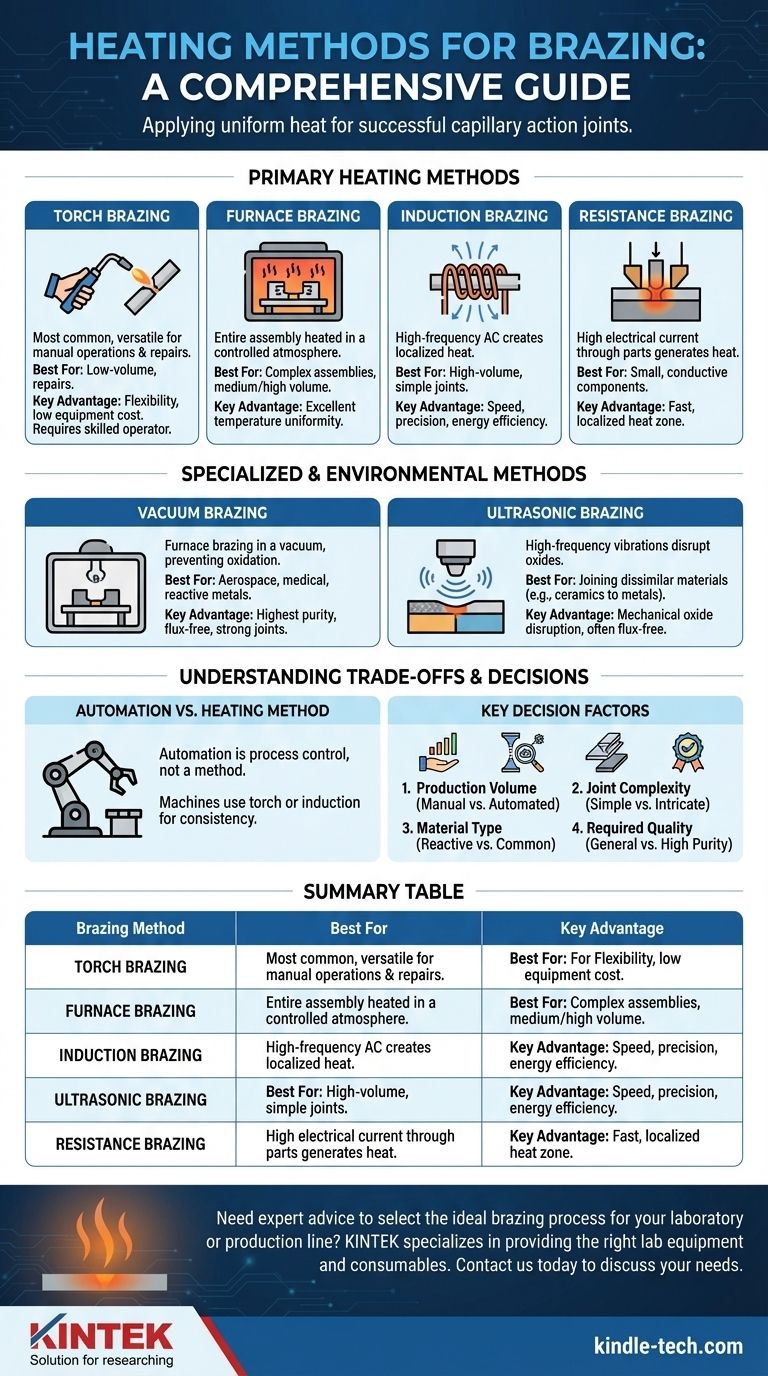

Die wichtigsten Heizmethoden erklärt

Die Wahl der richtigen Heizmethode ist die erste wichtige Entscheidung bei der Gestaltung eines Lötprozesses. Jede Technik interagiert anders mit dem Werkstück und bietet unterschiedliche Vorteile für bestimmte Materialien, Verbindungsdesigns und Produktionsmaßstäbe.

Brennlöten

Dies ist die gebräuchlichste und vielseitigste Methode, insbesondere für manuelle Operationen und Reparaturen. Dabei wird eine Brenngasflamme (wie Acetylen-Sauerstoff oder Erdgas-Luft) verwendet, um die Teile direkt zu erhitzen.

Der Hauptvorteil des Brennlötens ist seine Flexibilität und die geringen anfänglichen Ausrüstungskosten. Es hängt jedoch stark von der Geschicklichkeit des Bedieners ab, um eine gleichmäßige Erwärmung zu erreichen und Überhitzung zu vermeiden, die die Grundmetalle oder das Flussmittel beschädigen kann.

Ofenlöten

Bei dieser Methode wird die gesamte Baugruppe (mit vorplatziertem Lot und Flussmittel) in einem Ofen mit kontrollierter Atmosphäre erhitzt.

Dieser Prozess gewährleistet eine ausgezeichnete Temperaturgleichmäßigkeit, wodurch er sich ideal für komplexe Baugruppen oder zum Löten mehrerer Verbindungen an einem einzigen Teil eignet. Da viele Teile gleichzeitig bearbeitet werden können, ist er hervorragend für die mittlere bis hohe Volumenproduktion geeignet.

Induktionslöten

Das Induktionslöten verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein elektromagnetisches Feld, das einen Strom in den Metallteilen induziert und schnelle, lokalisierte Wärme erzeugt.

Diese Methode ist extrem schnell, präzise und energieeffizient. Da die Wärme auf den Verbindungsbereich lokalisiert ist, minimiert sie Verformungen und lässt sich leicht für hochvolumige, wiederholbare Fertigungsprozesse automatisieren.

Widerstandslöten

Bei dieser Methode wird ein hoher elektrischer Strom durch die Teile geleitet, wobei der eigene elektrische Widerstand der Baugruppe genutzt wird, um Wärme an der Verbindungsstelle zu erzeugen. Kohleelektroden werden typischerweise verwendet, um sowohl Druck als auch Strom anzulegen.

Das Widerstandslöten ist sehr schnell und erzeugt eine lokalisierte Wärmezone. Es eignet sich am besten zum Verbinden kleiner, elektrisch leitfähiger Komponenten, bei denen die Wärme genau dort erzeugt werden kann, wo sie benötigt wird.

Spezialisierte und umweltfreundliche Methoden

Für Anwendungen mit extremen Anforderungen an Sauberkeit, Materialverträglichkeit oder Leistung sind spezielle Varianten dieser Kernmethoden erforderlich.

Vakuumlöten

Das Vakuumlöten ist eine spezielle Art des Ofenlötens, die in einer Vakuumkammer durchgeführt wird. Durch das Entfernen der Atmosphäre wird die Oxidation der Grundmetalle vollständig verhindert.

Dies eliminiert die Notwendigkeit von Flussmittel, was zu außergewöhnlich sauberen und hochfesten Verbindungen führt. Es ist der Standard für missionskritische Komponenten in der Luft- und Raumfahrt, Medizin- und Halbleiterindustrie, insbesondere für reaktive Materialien wie Titan und Aluminium.

Ultraschalllöten

Dies ist eine Nischenmethode, die hauptsächlich zum Verbinden ungleicher Materialien, wie Keramik mit Metallen, verwendet wird. Sie nutzt hochfrequente Ultraschallschwingungen, um die Benetzung des Lots auf den Oberflächen zu erleichtern.

Der Hauptvorteil ist die Fähigkeit, Oberflächenoxide mechanisch zu zerstören, was oft ein Löten ohne chemisches Flussmittel ermöglicht.

Die Kompromisse verstehen

Die Begriffe, die zur Beschreibung von Lötgeräten verwendet werden, können verwirrend sein. Es ist entscheidend, zwischen einer Heizmethode und einer Automatisierungsstrategie zu unterscheiden.

Automatisierung vs. Heizmethode

Der Begriff „Automatische Lötmaschine“ beschreibt keine Heizmethode. Er beschreibt ein Niveau der Prozesskontrolle.

Eine automatische Maschine kann verschiedene Wärmequellen nutzen, am häufigsten Brennerflammen oder Induktionsspulen, um den Lötprozess mit minimalem menschlichen Eingriff durchzuführen. Ziel ist es, die Konsistenz, Wiederholbarkeit und den Durchsatz zu verbessern.

Wichtige Entscheidungsfaktoren

Ihre Wahl der Heizmethode sollte von vier Hauptüberlegungen bestimmt werden:

- Produktionsvolumen: Ein manueller Brenner ist gut für Reparaturen, aber Induktions- oder Ofenmethoden sind für Tausende von Teilen erforderlich.

- Verbindungskomplexität: Ein Ofen liefert die gleichmäßige Wärme, die für komplizierte Teile benötigt wird, während ein Brenner besser für eine einzelne, einfache Verbindung geeignet ist.

- Materialart: Reaktive Metalle wie Titan erfordern einen Vakuumofen, während gewöhnliche Stähle mit den meisten Methoden nachsichtig sind.

- Erforderliche Qualität: Luft- und Raumfahrt- und medizinische Verbindungen erfordern die flussmittelfreie Reinheit des Vakuumlötens, während allgemeine Sanitärinstallationen dies nicht tun.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist das Ziel, den Prozess auszuwählen, der die erforderliche Verbindungsqualität zu den niedrigsten Gesamtkosten liefert. Verwenden Sie diese Richtlinien, um Ihre Optionen einzugrenzen.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder Reparaturen liegt: Das Brennlöten bietet die beste Kombination aus niedrigen Investitionskosten und Flexibilität.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, wiederholbarer Fertigung einfacher Verbindungen liegt: Das Induktionslöten liefert unübertroffene Geschwindigkeit, Präzision und Konsistenz.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen oder vieler Teile gleichzeitig liegt: Das Ofenlöten bietet die gleichmäßigste Erwärmung für komplizierte Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und Festigkeit bei reaktiven Metallen liegt: Das Vakuumlöten ist die definitive Methode für missionskritische Anwendungen.

Indem Sie die Heizmethode an Ihre spezifischen Material-, Volumen- und Qualitätsanforderungen anpassen, stellen Sie eine starke, zuverlässige und kostengünstige Lötverbindung sicher.

Zusammenfassungstabelle:

| Lötmethode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Brennlöten | Reparaturen, Kleinserien | Flexibilität & geringe Ausrüstungskosten |

| Ofenlöten | Komplexe Teile, mittleres/hohes Volumen | Ausgezeichnete Temperaturgleichmäßigkeit |

| Induktionslöten | Hohes Volumen, einfache Verbindungen | Geschwindigkeit, Präzision & Energieeffizienz |

| Widerstandslöten | Kleine, leitfähige Teile | Schnelle & lokalisierte Wärme |

| Vakuumlöten | Luft- und Raumfahrt, Medizin, reaktive Metalle | Höchste Reinheit, flussmittelfreie Verbindungen |

Benötigen Sie fachkundige Beratung bei der Auswahl des idealen Lötprozesses für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Lötanwendungen, von Forschung und Entwicklung bis zur vollständigen Fertigung. Unser Team kann Ihnen helfen, starke, zuverlässige und kostengünstige Verbindungen zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist VIM in der Stahlherstellung? Entdecken Sie den Prozess für ultrareine, hochleistungsfähige Legierungen

- Was sind die Nachteile eines Induktionsofens? Die Grenzen des Hochgeschwindigkeitsschmelzens verstehen

- Wie groß ist der Markt für Induktionsöfen? Antrieb für globale Stahl-, Metall- und Fertigungsindustrie

- Kann ein Induktionsheizgerät Metall schmelzen? Ein Leitfaden zum schnellen, sauberen und kontrollierten Schmelzen

- Wie kann ich die Effizienz meines Induktionsofens verbessern? Ein systematischer Leitfaden für niedrigere Kosten und höhere Leistung

- Was sind die Vorteile von Induktionsschmelzöfen? Reinheit, Effizienz und Sicherheit erreichen

- Wie lautet der andere Name eines Induktionsofens? Kernlose und Kanalofen-Typen erklärt

- Was ist der Unterschied zwischen einem Induktionsrinnenofen und einem kernlosen Induktionsofen? Ein Leitfaden zur Optimierung Ihres Metallschmelzprozesses